选购和使用铜包铝导体线缆的几个问题

2015-02-18赵正树王炳燕戴雅康

赵正树,王炳燕,戴雅康

(大连通发复合线缆科技发展有限公司,辽宁 大连116600)

0 引言

我国自从1997年开发、生产铜包铝线以来,在十多年的使用中,充分显示出铜包铝线可节省我国稀缺的铜资源,在线缆行业实现“以铝节铜”;是降低线缆成本、促进线缆行业持续发展的新型导体产品。

近年来,铜包铝线除应用于三网建设的同轴电缆内导体外,国内部分电线电缆生产厂家还积极探索将其用于传输低频电流的各种电线电缆的导体,同样满足国家线缆行业产品标准的各项要求,具有优良的电气特性及使用性能,并具有显著的经济效益和社会效益,有着广阔的市场前景。

铜包铝导体与纯铜或纯铝导体不同,它是由铜和铝两种金属材料复合而成,其复合结构和特性对线缆的使用性能有很大影响。本文着重介绍铜包铝线复合结构的特点及在选购和使用现场对其结构进行检验的方法;并对人们使用铜包铝导体线缆时的某些顾虑,引用试验研究结果进行论述和解惑,供选购和使用铜包铝导体线缆的有关人员参考。

1 对铜包铝导体结构的要求及现场检验方法

铜包铝导体由纯铜和纯铝两种金属构成,但其结构不是“铜套铝”,而是铜层与铝芯界面上的铜、铝原子在加工过程中依靠原子间的引力及相互扩散实现冶金结合而形成一个整体。这是保证导体在使用过程中具有单一特性的前提,是对铜包铝线质量最基本的要求。

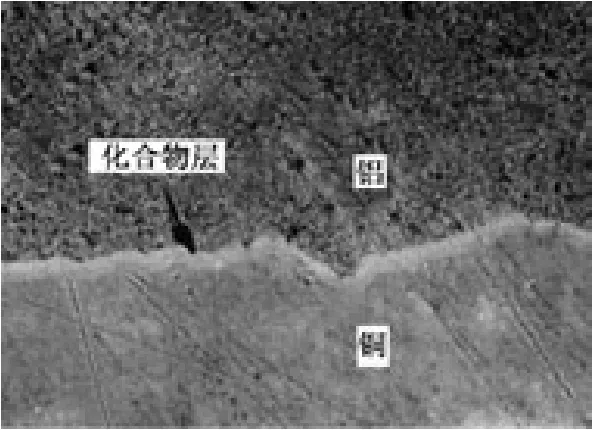

铜包铝线的生产方法有多种,国内最常用的生产方法是包覆焊接-拉拔法。包覆焊接后的铜包铝线坯要经过多道次拉拔,使界面上的铜、铝原子逐渐靠近。当两者的间距达到原子间引力所能作用的范围时,便依靠原子间键合力使界面上的铜与铝原子牢固地结合在一起。拉拔后的铜包铝线硬度很高,塑性较差。为了使其软化,往往要将其加热到300~350℃、保温半小时左右进行退火处理。在退火加热过程中,铜、铝原子动能增加,相互扩散,进一步提高了界面冶金结合的强度;同时在界面上形成铜与铝的脆性化合物层,如图1所示。在正常退火工艺下,化合物层的厚度约为2~4μm,对铜包铝线的性能不致产生不良影响。但若退火温度超过400℃,并且在高温下保持很长时间,化合物层厚度便很快增加,当达到4μm以上时,将使铜包铝线的抗拉强度降低,电阻率增大,甚至破坏铜铝界面的冶金结合而成为废品[1]。

图1 铜铝界面的化合物层

为了检验铜包铝线的冶金结合的质量,GB/T 29197—2012[2]规定,采用扭转或反复弯曲的方法将铜包铝线试样扭断或弯断,从断口上看铜层与铝芯线的界面上有没有分层现象。

在釆购或使用铜包铝导体线缆时,可从线缆中截取一小段铜包铝线,用手或手钳将其反复弯曲使之折断,观察断口形貌。如果断口上铜层与铝芯剥离(如图2a所示),表明未实现冶金结合;如果铜层紧密包覆铝芯(如图2b所示),则表明冶金结合良好。未实现冶金结合的铜包铝线是废品,是不能用于线缆导体的。

图2 铜包线弯曲断裂的断口形貌

2 铜包铝线的结构参数及其现场测试方法

铜包铝线中铜和铝所占的体积百分比,是一个重要的结构参数,一般用铜层体积(VCu)占整个铜包铝线体积(VCCA)的百分比来表示,称为“铜层体积比”,常用符号r来表示。在GB/T 29197—2012中用“铜层体积比”对铜包铝线进行的分类,分为10%、15%和20%三个档次。但在实际生产中由于所选用的原材料尺寸很难正好符合上述三种数值的要求,因而标准中又对各档次的铜层体积比数值规定了一定的偏差:10%档次的铜层体积比允许在8%~12%范围内,15%及20%档次的铜层体积比,分别允许在13%~17%及18%~22%范围内。

由于铜层体积比对铜包铝线的载流量、力学性能以及成本和售价有很大影响,因此,在选购和使用铜包铝导体线缆时,必须检测铜包铝线的铜层体积比,看其是否满足该线缆标志中所标明的数值。

在生产厂检测铜层体积比时,首先测量铜包铝线的直径d,然后将铜包铝线的横截面磨制成十分平整的“金相试样”,在足够放大倍率的读数显微镜或金相显微镜下测量铜层厚度t,然后按下式计算铜层体积比r值[1]。

但在选购和使用铜包铝导体线缆的现场,要求用上述方法精确测量铜层厚度,是难以实现的。根据我们的经验,可采用简易的“溶铜检测法”来测定。试验方法是:在铜包铝导体线缆中截取一段长度约为150 mm左右的样品,扒去绝缘层,取出铜包铝导体。若导体为绞线,可取其中的一根经校直后作为试样。首先,用精度为0.01 mm的千分尺测量试样的外径d,然后将试样端头约20 mm处浸入硝酸溶液中。由于铜能溶于硝酸中而铝不能溶解,因此浸入几分钟后就可使铜层全部溶解而将铝芯线暴露出来。经清洗后用千分尺测量铝芯线的直径,用以计算铜层厚度t。根据所测量的铜包铝线直径d及铜层厚度t,用式(1)可计算出该铜包铝线的铜层体积比r,以确定铜包铝导体的档次。

用“溶铜检测法”测量铜层厚度较为简单,但不能反映铜层在导体圆周上的厚度是否均匀。目前我国铜包铝线大多采用铜带包覆焊接法生产,可保证铜层厚度的均匀性。因此,用此法测定的铜层体积比不致产生较大的误差。

3 使用铜包铝导体线缆几个顾虑的解惑

3.1 铜包铝导体线缆在使用过程中温度发生变化时,是否会产生铜层与铝芯伸缩不一致的现象?

众所周知,金属受温度的影响会产生热胀冷缩现象。其伸缩量的大小可用线膨胀系数来表示。已知铜和铝的线膨胀系数分别为17×10-6(1/℃)和24×10-6(1/℃),两者相差较大。因此,人们往往对温度的变化是否会导致铜层与铝芯长度不相一致而影响使用性能有所顾虑。

对于这个问题,关键在于铜包铝线的铜和铝界面是否实现了冶金结合而形成一个整体。在结合良好的情况下,铜铝之间不会产生分层现象。因此,当温度变化时,铜与铝的不同伸缩变形量可相互制约与协调。例如,铜层体积比为15%的铜包铝线,其线膨胀系数为21.9×10-6(1/℃),介于铜和铝的线膨胀系数之间,不会出现两种金属伸缩量不一致而产生错动现象。

3.2 线缆温度升高是否会使铜包铝界面上金属化合物层厚度增加而影响力学和电学性能?

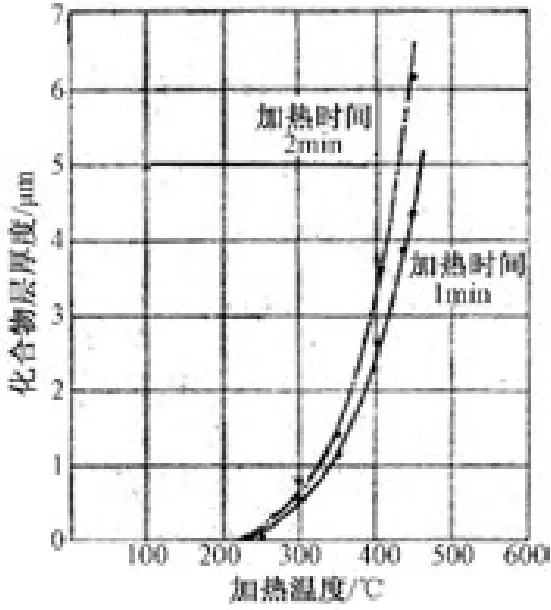

前已述及,铜包铝线在退火加热过程中,在铜和铝的界面上会形成硬而脆的铜铝化合物层。化合物层的厚度主要与加热温度有关。图3所示为加热温度与化合物层厚度的关系[3]。由图3可见,当加热温度低于200℃时,界面上几乎不形成化合物层(或原有化合物层不会增厚)。从200℃开始,温度愈高,化合物层形成愈快、愈厚。试验表明,化合物层厚度<4μm时,对铜包铝线的性能不致产生不良影响。由于铜包铝导体线缆所允许的长期最高工作温度,与一般线缆一样,小于90℃,所以不会增加界面上金属化合物层的厚度,可放心使用。

图3 2.0铜包铝线加热温度对化合物层厚度的影响

3.3 铜包铝导体线缆的连接特性问题

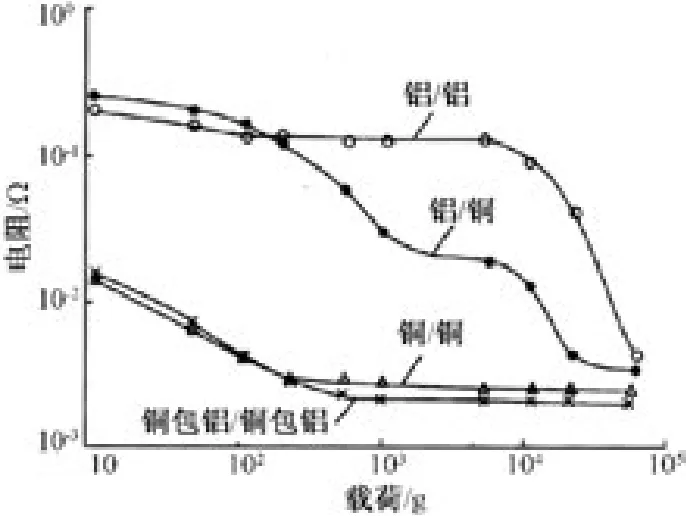

由于铝的接触电阻很大,因此,人们往往担心铜包铝导体连接时,是否会增大接触电阻?图4所示为各种导体连接时,接触载荷与接触电阻关系的试验结果。由图4可见,由于铝的表面易氧化,铝/铝、铝/铜的接触电阻较大。铜包铝线表面是铜,因此,铜包铝/铜包铝连接时,大体上与铜/铜连接相似,接触电阻都较小。这也是铜包铝导体电缆优于铝导体线电缆的一个重要特点。

铜包铝线与卷绕式、插入式或螺栓紧固式等铜用连接器长期连接时,其接头在经受冷热不同温度的更迭变换会不会丧失稳定性?这是人们使用铜包铝导体线缆的又一顾虑。

图4 各种导体的接触载荷与接触电阻的关系

对于这个问题,日本早在20世纪70年代,就将铜包铝线与不同类型的配线器具连接,并采用不同的连接方式,在规定电流下进行200次通电热循环试验。试验表明,铜包铝线与所有配线器具连接都具有稳定的特性[4]。

近年来我国对铜包铝母排在用螺栓搭接的情况下,按照GB/T 9327—2010《额定电压35kV及以下电力电缆导体用压接式和机械式连接金具试验方法和要求》,进行了1000次通/断电热循环试验。试验结果表明,其电阻比率和离散度都满足标准要求[5]。充分显示了在铝芯表面包覆铜层的接触连接效果,也表明铜包铝导体采用机械方式连接是满足标准使用要求的。

3.4 电化学腐蚀问题

从铜包铝横截面看,铜包铝线是由一圈铜层包围铝芯所形成的,这样在铜包铝端面上有铜和铝两种金属,它们具有不同的电极电位。当其处于电解质溶液中(如溶有CO2或SO2的潮湿介质)时,易产生电化学腐蚀现象,使铝遭受腐蚀[6]。这是在敷设和安装铜包铝导体线缆时应重视的一个问题。

为了防止线缆端头由于铜和铝裸露产生电化学腐蚀现象,必须在导体端头部位涂一层快干漆或导电胶加以保护。

4 结束语

铜包铝导体线缆具有优良的电气特性及使用性能,并具有显著的经济效益和社会效益,是市场前景十分广阔的线缆产品。

铜包铝导体是由铜和铝两种金属通过界面可靠结合形成的复合材料,人们在选购和使用铜包铝线缆时,一方面应掌握铜包铝导体的铜与铝界面是否实现冶金结合以及铜层体积比档次的简易检测方法;另一方面应根据试验结果评价铜包铝线缆的使用性能,采取有效措施解决其在使用中的问题。使铜包铝导体在线缆行业中健康有序地发展。

[1]赵正树,戴雅康.铜包铝线退火工艺的试验研究[J].电线电缆,2011(6):6-8.

[2]GB/T 29197—2012铜包铝线[S].

[3]星井清,伊藤吉左右,山口哲夫,等.銅クラツドアルミ線の開発(第2報 電気機器用導体)[J].日本藤倉電線技報,1973(48):51-60.

[4]石下がほか.銅被アルミニゥム線の屋内配電缐への適用[J].日立評論,1974(3):85-90.

[5]中国建筑标准设计研究院.铜铝复合母线参考图集[M].北京:中国计划出版社,2013.

[6]戴雅康,刘丕家,王玉凯.冷压焊接头对铜包铝线使用性能的影响[J].电线电缆,2009(1):6-9.