铝线楔形焊接工艺中铝屑的产生原因研究

2022-09-22吴秀谦王鹤林

吴秀谦,李 路,王鹤林

(恩智浦半导体(中国)有限公司,天津 300385)

在现在的集成电路封装中,为了确保实现芯片与外部之间的输入/输出信号畅通,封装内部芯片之间以及和外部管脚的连接是封装过程中的重要步骤,引线键合工艺实现简单,适用多种封装形式,是半导体器件内部连接的主导技术[1]。因粗铝线可以承载大电流,铝线的超声楔形焊接这种引线键合方式被广泛应用在半导体功率器件内部连接中[2-4]。铝屑的产生是铝线超声楔形焊接中一个普遍问题,漂浮在芯片表面的铝屑在移动和封装过程中有搭接到相邻引线的风险,可引起器件短路,从而造成器件失效。本文对铝线超声楔形焊接过程中铝屑产生的原因进行调查研究,从而为解决铝屑问题及提高芯片封装良品率提供理论和实践指导。

1 铝屑产生原因分析

本文研究对象是采用ESOIC 32管脚封装形式、直径为10 mils(0.254 mm)的掺镍粗铝线,LFET的wafer技术并且键合界面的铝层厚度为36 kA◦,焊接机器键合方式为超声振动楔形焊接。铝屑通过楔形焊接制程后的AOI(Automated Optical Inspection)机器进行检测,铝屑(Unit level)比率为1 200×10-6。

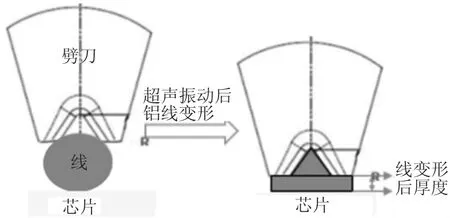

1.1 粗铝线超声振动楔形焊接过程介绍

铝线的超声振动楔形焊接过程主要涉及三个工具的使用,即劈刀、导线器、切刀,如图1所示。在焊接过程中,由焊线机器产生超声振动并且传导到劈刀,铝线被卡在劈刀的楔形槽内,通过超声振动在芯片的键合界面对铝线进行焊接,在焊头的动作下,铝线通过导线器拉线弧到管脚位置,以完成第二点的焊接,然后向后移动出切刀切割铝线的余量后,完成切割铝线动作,最后转入下一根线的焊接动作,具体焊接流程如图2所示。

图2 不同Cut XY1设置对应下一焊点的变形形状和侧边刺突比率

图1 铝线楔形焊接工具

图2 铝线楔形焊接流程

1.2 铝屑产生原因研究

1.2.1 铝屑类型分析

在正常生产中,通过AOI机器对总共30批次(4 400 units/lot)的产品进行光学高倍100%检查,然后对检测出的157个(units)铝屑次品进行统计归类分析,如下页表1所示。铝屑分为三种类型,比例最高的类型是焊点侧边刺突,占比76%;第二种类型是焊点头部刺突,占比18%;第三种是芯片表面的微细铝屑,占比6%。而在内部芯片封装中,线和线之间的最小间距是2 mils(50.8 μm),第三种类型的微细铝屑最大长度<2 mils(50.8 μm),且占比也偏小,因此本文重点对前两种类型(占比94%)的铝屑进行深入研究。

表1 铝屑归类分析

1.2.2 焊点侧边刺突铝屑分析

铝线焊接是通过劈刀的楔形槽对铝线进行超声振动焊接,如图3所示。通过次品共性分析,发现侧边刺突都是发生在劈刀楔形槽对应铝线上的焊接区域,并且都在焊接区域的前1/3处,如图4所示。

图3 劈刀焊接铝线示意图

图4 侧边刺突位置分析

在焊接过程中,侧边刺突发生位置相对应的区域是劈刀的前角位置,如图5所示,通过扫描电镜对刺突位置的铝线变形状态进行分析,发现铝线斜下方有被劈刀前角刮蹭痕迹,如图6所示。针对劈刀楔形槽前角刮蹭铝线的产生原因,对焊点在焊接区域的铝线变形厚度的状态做进一步分析,发现在焊点头部区域,即刺突发生位置,铝线变形厚度有凹陷趋势,如图7所示。焊点头部区域的铝线变形厚度凹陷,说明劈刀楔形槽在焊接过程中同时对铝线产生了纵向的摩擦,劈刀前角在凹陷坡度区域纵向刮蹭铝线,从而导致铝线撕裂,形成侧边刺突。

图5 焊点侧边刺突发生位置对应劈刀位置

图6 刺突位置铝线变形形状分析

图7 焊点变形厚度状态分析

对于上述铝线变形厚度在头部区域的凹陷情况,对芯片键合位置焊接前铝线线尾在劈刀楔形槽内的状态做进一步分析。根据图8管脚位置焊接后切刀切割铝线示意图,在完成管脚位置焊接后,焊接工具后移一段距离CutXY1,然后切割铝线,在芯片键合位置预留下一根线要焊接的线尾,如图9所示。因为在管脚位置焊接后,往后移动Cut XY1距离的过程中,铝线受到拉伸力而使得铝线拉伸变细,在Cut XY1的前2/3区域,铝线的直径从细变粗,到达最后1/3区域的时候,又恢复到线的原始直径10 mils(0.254 mm)。在完成移动Cut XY1距离后,由切刀切割铝线,预留下一焊点的线尾,同时发现预留下一焊点在劈刀楔形槽内线尾中,有一部分(头部区域)是已被拉神变细的铝线。因此,由于劈刀楔形槽内线尾在头部变细,在焊接过程中施加超声振动,劈刀楔形槽摩擦铝线,劈刀楔形槽前角刃口会在变细铝线的坡度上产生纵向的摩擦,从而导致撕裂,形成侧边刺突铝屑。

图8 管脚位置焊接后切刀切割铝线示意图

图9 切刀切割铝线后预留劈刀楔形槽内部线尾

设计验证实验如下页图10所示,在焊接管脚位置后,对比不同Cut XY1距离对劈刀楔形槽内线尾形状的影响,目前Cut XY1设置为650 μm,对应劈刀楔形槽内线尾直径的粗细程度不一致(在劈刀前角刃口位置铝线偏细)。将Cut XY1增大到750 μm,劈刀楔形槽内部线尾就避开了被拉伸变细铝线部分,劈刀楔形槽内线尾直径一致。然后在Cut XY1设置为650 μm和750 μm情况下,分别生产10个批次(4 400 units/lot)产品,并检查下一焊点的铝线变形状态和侧边刺突比率。结果发现,在Cut XY1为750 μm时,焊点的铝线变形厚度在焊接区域一致,侧边刺突(unit level)比率为0,相较于现在将Cut XY1设置为650 μm的情况,改善效果明显,如表2所示。因此Cut XY1的设置会影响下次焊接前线尾在劈刀楔形槽内的形状,从而影响焊接的状态,以及焊接前劈刀楔形槽内铝线直径的不一致(劈刀前角区域铝线已被拉伸变细),在焊接过程中劈刀的楔形槽前角会在变细铝线的坡度上产生纵向的摩擦,从而导致撕裂,形成侧边刺突铝屑。

图10 不同Cut XY1距离(650 μm及750 μm)对应下一点焊点前线尾在劈刀楔形槽内形状

1.2.3 焊点头部刺突铝屑分析

在焊接过程中,管脚位置完成焊接后,焊接工具(劈刀,切刀,导线器)后移Cut XY1的距离后切断铝线,切后的线尾被焊接到芯片键合位置,在芯片键合焊点的头部发现刺突,如图11所示。在头部刺突相对应的切刀切割铝线断裂面,即管脚位置的铝线断裂面同样发现刺突。通过电镜分析,在切刀切割后的切槽处,产生了堆积的铝屑,其中剥落的铝屑大小为3~9 mils(76.2~228.6 μm),形状与前述的头部刺突铝屑基本一致,如图12所示。

图11 焊接过程中的头部刺突

图12 切刀切割铝线后切槽处堆积铝屑

在切刀切槽处堆积的铝屑是由切刀在切割过程中铝线挤压到切槽处造成的,如图13所示。切断铝线后,在切槽处堆积的铝屑被粘连到线尾,然后带有铝屑的线尾被焊接到芯片键合位置,如下页图14所示。分析不同类型切刀在切槽处的铝屑堆积/撕裂状态,共有3种类型,类型一是现在生产用的刀型,在切槽处有堆积/撕裂铝屑,类型二为单刃口并且刀锋角度更小,类型三为双刃口刀型。类型二和三在切槽处没有发现铝屑堆积/撕裂情况,如下页图15所示。因此,不同切刀刀锋设计影响着在切槽处的铝屑堆积/撕裂状态,切槽处堆积的铝屑被粘连到线尾,然后带有铝屑的线尾被焊接到芯片键合位置,从而影响芯片键合位置焊点的头部刺突状态。

图13 切刀切割处挤压铝线形成铝屑

图14 切刀切槽处铝屑粘连到线尾被焊接到芯片键合位置

图15 不同类型切刀在切槽处铝屑堆积状态

2 结论

1)对铝屑次品进行归类分析,将铝屑分为三种类型,比例最高的类型是焊点侧边刺突,占比76%;第二种类型是焊点头部刺突,占比18%;最后一种是在芯片表面的微细铝屑,占比6%。并对前两种铝屑类型进行原因调查研究。

2)针对焊点侧边刺突铝屑产生原因进行研究发现,在完成管脚位置焊接后,焊接工具后移距离的大小会影响切割铝线后线尾在劈刀楔形槽的形状,芯片键合位置焊接前劈刀楔形槽内线尾的直径不一致(部分区域被拉伸变细)会导致在焊接过程中劈刀的楔形槽前角在变细铝线的坡度上产生纵向的摩擦,从而导致撕裂,形成侧边刺突铝屑。

3)针对头部刺突铝屑产生原因进行研究发现,不同切刀刀锋设计影响在切槽处的铝屑堆积/撕裂状态,切槽处堆积的铝屑被粘连到线尾,然后带有铝屑的线尾被焊接到芯片键合位置,从而影响芯片键合位置焊点的头部刺突状态。

4)此次对铝屑产生原因的研究成果,为解决铝线超声楔形焊接过程中铝屑产生问题,及提高芯片封装良品率提供理论和实践指导。