机场航管楼用中压耐火电力电缆结构设计及制造工艺特点

2015-02-18张才福卫建良管永生

张才福,卫建良,赵 云,管永生

(湖北龙腾红旗电缆(集团)有限公司,湖北 宜昌443004)

0 引言

耐火电线电缆,包括阻燃、无卤、低烟等产品,在我国从研究、开发到生产、使用已经有二十多年了,被广泛应用在高层建筑、地铁、发电厂、核电站、隧道等重要场所。虽然目前耐火电缆的电压等级都在1 kV及以下,但使用领域在不断扩展。机场航管楼使用的中压电力电缆也要求具备耐火性能,为此,我公司研制出额定电压8.7/10 kV交联聚乙烯(XLPE)绝缘耐火电力电缆。

1 耐火电缆的结构设计

1.1 耐火电缆的定义及试验方法

耐火电缆是指在规定的火源和时间下燃烧时能持续地在指定状态下运行的电缆。

耐火电缆的试验方法按照国家标准GB/T 19216—2003(等效IEC 60331—1999)进行:(1)用喷灯加热;(2)试验温度为750~800℃,在试样上施加额定电压(导体之间的试验电压应等于导体之间的额定电压,导体对地之间的试验电压应等于导体对地的额定电压;如果是单芯电缆,电压应施加在导体和金属护层之间)持续90 min,电缆不击穿,2A熔断器不熔断。

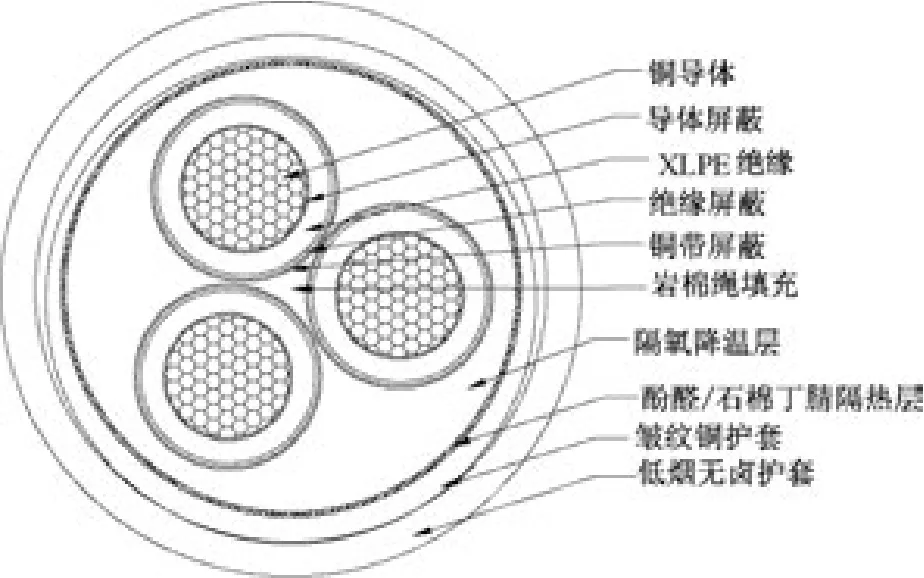

1.2 中压电缆耐火结构设计及材料选用

(1)电缆的结构。0.6/1 kV及以下的电压等级耐火电力电缆一般采用在导体上绕包耐火云母带,云母带由云母纸、无碱玻璃纤维布和硅酸盐类粘合剂制造而成,遇火后生成不溶不熔的坚硬壳体,从而达到耐火的目的。中压XLPE绝缘耐火电力电缆的结构是由其在额定电压下运行的电气参数所决定的,绝缘线芯由导体、导体屏蔽、绝缘和绝缘屏蔽等组成。中压耐火电力电缆,不能采用在导体上绕包耐火云母带的传统方法制造,否则导体与绝缘层之间易形成气隙,导体表面电场也会集中,造成电缆在运行时击穿,另外也达不到耐火效果。

经过资料查阅,反复论证、试验,决定电缆护层采用将阻燃、隔氧、挡火以及材料在燃烧时吸收大量热量等相结合的原理,以达到电缆耐火性能要求。耐火结构包括阻燃降温材料填充、阻燃降温层内护套、隔热绕包层、挡火层和阻燃层,电缆由外至内形成了阻燃层、挡火层、隔热层和阻燃降温层。

由于加上了多层阻隔,使空气中的氧气不能渗入电缆绝缘层,从而保证绝缘线芯的绝缘层不软化,确保火灾时电缆能在规定的90 min内正常工作。通过阻燃层、挡火层、隔热层、降温层的协同作用,最终实现耐火的目的。

(2)阻燃降温层材料。降温绝热层以丁基橡胶为基体捏合了大量氢氧化镁或氢氧化铝加硼酸锌,其阻燃降温原理:一是氢氧化物燃烧时吸收周围空气中的大量热量,因该反应为吸热反应;二是生成的水分子,蒸发过程中也需要吸收大量热量,这就降低了燃烧现场的温度;三是生成了不溶不熔的金属氧化物壳体,阻止了氧气与有机物的接触。硼酸锌在较高温度下融化,形成玻璃体覆盖层,封闭聚合物表面,隔绝空气。因此,阻燃降温层是采用吸热与隔氧的方法进行阻燃降温的。

(3)隔热层的选用。隔热层以丁腈橡胶为基体材料,采用绝热性能优良的石棉材料及酚醛,按一定比例进行混合,所制成的酚醛/石棉丁腈带在烧烛时形成稳定致密的碳化层。经多次配比试验,烧烛率最低达到0.112 mm/s,保证外部的热量不易传导到电缆的内部,从而保护了电缆的绝缘线芯。

(4)挡火层的选用。挡火层由金属套构成,为改善电缆的弯曲性能,采用皱纹铜护套形式,铜护套可以挡住炙热的火焰,使电缆结构更稳定。

(5)阻燃层选用。外护套选用氧指数大于32的低烟无卤阻燃聚烯烃,低烟无卤聚烯烃在燃烧时,透光率高、阻燃性能好,且电缆燃烧时释放的气体不含卤素,不会对人及设备造成二次伤害。

(6)其它结构及材料。为保证电缆的电气绝缘性能和其它性能满足要求,其它结构及材料应符合GB/T 12706.2—2008的规定。

(7)电缆结构见图1所示,结构尺寸见表1。

图1 耐火电力电缆结构图

2 电缆关键制造工艺

2.1 工艺流程

导体绞合紧压→三层共挤绝缘→铜带屏蔽→成缆→挤包阻燃降温护套→绕包隔热带→氩弧焊皱纹铜套→挤包低烟无卤外护套→成品检验。

2.2 绝缘三层共挤

绝缘三层共挤的质量直接影响电缆的电气性能。在生产过程中,采用重力落料及千级净化,屏蔽层与绝缘应挤包紧密,控制绝缘偏心度,确保绝缘外径均匀一致,这样可减少界面效应,提高电缆的电气性能。交联温度(包括挤塑温度和交联硫化温度)、挤出速度是交联质量好坏的关键,通过诺基亚交联度曲线计算和实际生产的调试、总结,记录绝缘厚度和生产速度与交联硫化温度的合理关系,绘制准确的交联曲线关系图,确定合理的交联工艺,指导交联生产。

表1 耐火电力电缆结构尺寸(单位:mm)

2.3 降温层材料的挤出

降温层材料以前在地铁电缆使用过,其特点是填充量大,挤出过程中温升较大,但挤出温度又不能过高,否则挤出不能定型;温度又不能过低,否则挤出机负荷太大,设备可能会损坏。为此我们选用150挤橡机,经多次挤出试验,不断摸索挤出工艺,从挤出温度、模具及牵引速度三方面进行调整,确定了可行的挤出工艺。

2.4 隔热带绕包

酚醛/石棉丁腈带和一般的绕包带不同,抗拉强度低,易断裂,经对酚醛/石棉丁腈带进行配比改进,抗拉强度达到15.6 MPa,满足使用要求,同时设备上增加了两个绕包头。经过不断调整绕包张力、绕包角度,最终满足工艺要求。缆芯上重叠绕包四层石棉布带,重叠率控制在35%~45%。

2.5 氩弧焊皱纹铜套

我公司采用氩弧焊皱纹铜套挡火层,其结构和工艺先进,可形成全封闭挡火层,只要铜套厚度恰当,可起到优良的挡火效果,隔绝火焰向内的辐射。

氩弧焊皱纹铜套工艺是采用厚度为1.0 mm的铜带,经纵包、焊接、在线探伤检测、轧纹来实现的;该工艺是在氩气和氦气保护下,铜带为负极,钨极为正极,通过低电压、大电流来完成;钨极焊头直径控制在2 mm,焊接时电流控制在85A左右为佳,焊接后由保护气体连续吹向焊点,迅速带走热量,使焊接部位均匀快速冷却,电缆线芯不会受到任何不良影响,同时也避免铜套的高温氧化。为确保焊接的密封性,将整盘电缆进行气密性试验。

为保证铜带纵包成型,设置三道成型轮,焊接前喇叭模的角度按6°设计,焊接模孔径比铜护套标称外径放大0.5 mm,定径模孔径按铜护套标称外径配置,轧纹刀孔径比铜护套标称外径放大3.0 mm为合适。轧纹深度控制在4.2~4.3 mm,间距为21.4 mm。

2.6 低烟无卤阻燃聚烯烃护套挤出

同聚氯乙烯、聚乙烯电缆护套料相比,低烟无卤阻燃聚烯烃护套料中含有较高的填充料及无卤阻燃剂,其流动性能较差,塑性低、热敏性强、容易摩擦生热,在机身内滞留时间长易发生分解,产生大量低分子挥发物,并析出于护套的表面,导致有焦烧颗粒,护套断面出现气孔。根据以上特点,定做一枚长径比为25∶1,压缩比为1∶28的 150挤塑机螺杆。经多次试车调整工艺,各区温度按表2中设定为最合适。同时对原材料进行预热,将主机转速进行了调整,使得物料能顺利挤出,护套外观光滑、断面无气孔。

表2 低烟无卤阻燃聚烯烃挤出温度 (单位:℃)

3 电缆的试验

3.1 电缆电气性能试验

电缆电气性能试验按照GB/T 12706—2008规定,测试结果见表3。

表3 电气性能

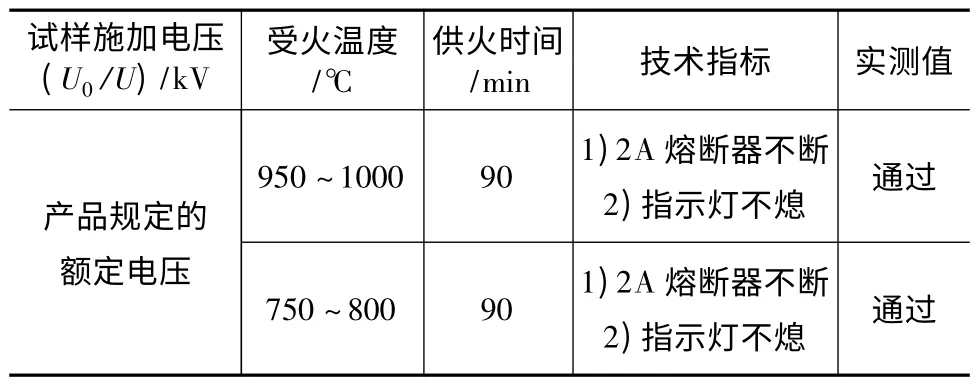

3.2 电缆耐火及无卤性能试验

(1)耐火特性。根据目前现有电线电缆耐火等级,GA306.2—2001《中华人民共和国公共安全行业标准阻燃及耐火电缆:塑料绝缘阻燃及耐火电缆分级和要求第2部分:耐火电缆》标准中受火温度为950~1 000℃及750~800℃。为了检验电缆具备的耐火水平等级,按GB/T 19216.11—2003的规定进行试验,电缆耐火性能测试结果见表4。

(2)低烟无卤特性。按GB/T 19666—2005规定,低烟无卤性能测试结果见表5。

表4 电缆耐火性能检测结果

表5 电缆低烟无卤性能检测结果 、

4 结束语

我公司开发的机场航管楼用中压耐火电缆,经相关检验机构测试,各项性能指标符合设计要求,完全满足在防火安全要求条件下的电力输送。产品可以扩展到石油、化工、发电、电力、高层建筑和重要的公共场所使用,具有广阔的市场前景。

经过探索和创新,我们在中压交联耐火电缆设计和试制过程中积累了一些经验,产品已获实用新型专利。

[1]徐应麟.耐火电缆的现状及问题[J].电线电缆,1998(4):2-11.

[2]刘 群,刘艳芬,李德玲,等.耐火电力电缆结构设计及生产工艺的探讨[J].电线电缆,2001(5):24-25.