键合铝线特性及提高键合可靠性方法

2021-01-06黄全全

黄全全,王 立,柴 駪

(南瑞联研半导体有限责任公司,江苏南京211000)

0 引言

长期以来,由于其特殊的工作环境,对功率器件和电子元器件长期质量可靠性要求越来越高,其键合系统的失效是影响功率器件和电子元器件可靠性的重要因素之一[1]。因此,迫切需要分析影响键合铝线及掺杂铝线的特性,并采取有效措施提高键合质量的方法。

1 键合铝线特性与熔断电流

键合铝线按线径分为细铝线和粗铝线,细铝线线径为0.7~4英寸,粗铝线线径为5~20英寸。按成分分为纯铝、铝-硅、铝-镁、铝-铜等,目前,一般在引线中添加50万分之一的Ni元素,以减少封装材料对引线的腐蚀。

1.1 键合粗铝线化学组成成分的铝线的特性

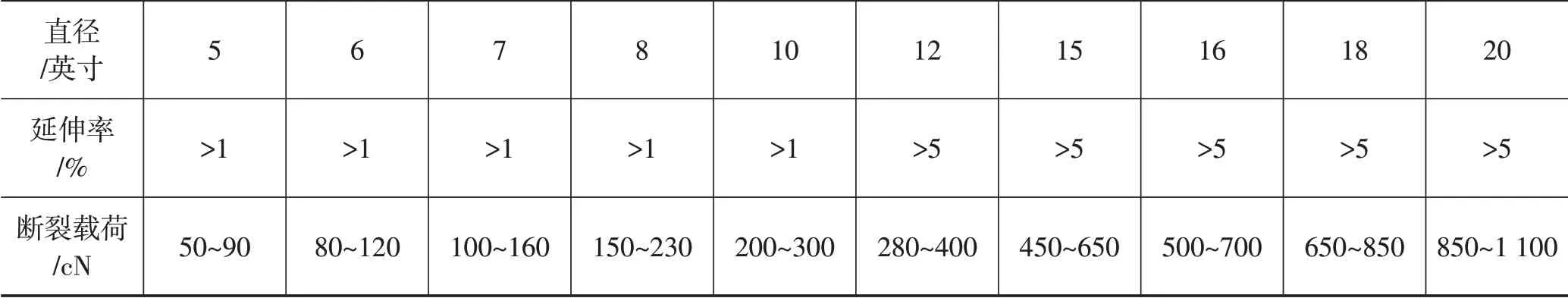

纯铝粗铝线的综合特性如表1—2所示。表1为不同线径的粗铝线的机械特性。

表1 纯粗铝线机械特性

表2 Al-0.5%Mg粗铝线机械特性

为了提高铝线的疲劳强度,一般会在铝线中添加0.5%的Mg。表2为Al-0.5%Mg铝线的机械特性。

表3为纯Al线以及Al-0.5%Mg线的热学和电学特性。

从表1—3可知,键合粗铝线中掺杂一些其他的元素。从表3可知,如Al-0.5%Mg,只是改变了铝线力学方面的性能,对电学和热学的影响可忽略。从表1、2中得出,加入0.5%Mg后铝线的延伸率和断裂载荷大大提升,从而改善了铝线的抗疲劳性。

1.2 不同线径键合铝线的熔断电流计算及分析

公式(1)为对于不同线径铝线熔断电流的计算公式:

表3 纯Al线及Al-0.5%Mg线的热学及电学特性

If:Fusing current(A)Tf:Time to fuse open a wire(sec)

d0:Diameter of wire(mm) I0:Loop Length(mm)

We defined If calculated at t=∞as permissible current.

除了这种公式之外还有一种更为普遍和常见的计算Au/Cu/铝键合线熔断电流的通用计算公式“Preece equation”,如公式(2)所示:

D=wire diameter in inches I=DC or rms current

For bonding wires in plastic packages

A=30 000 for Gold or Copper with a bond to bond length≤1 mm

A=20 500 for Gold or Copper with a bond to bond length>1 mm

A=22 000 for Aluminum with a bond to bond length≤1 mm

A=15 200 for Aluminum with a bond to bond length>1 mm

通过公式(2)得出的不同键合材料与键合线径熔断电流的计算公式,代入公式。A=22 000(L<1 mm)或者A=15 200(L>1 mm)计算出几种比较常见的铝线线径的过电流能力的大小。图1为通过公式(2)粗略计算出的几种最常见的铝线线径的过电流能力图。

从图1中可以直观看出,不同键合线径的铝线过电流能力的大小。随着键合铝线线径的加大,过电流能力逐渐增强。相同线径下,键合线的长度越长,过电流能力越弱。并且根据公式(1)也可以同样得出,相同线径下,随着键合铝线的加长,键合铝线过电流能力逐渐减小。

图1 不同线径键合铝线的过电流能力

2 改进键合质量,提高可靠性措施

2.1 严格控制芯片、铝线的检验和壳体、DBC键合强度检测

从芯片源头上控制:首先在芯片制造过程中,由于溅射的钝化膜致密,干法刻蚀时不宜刻蚀干净,容易存留夹层,因此在半导体工艺生产过程中,应该及时彻底清除光刻胶和窗口钝化膜。

从铝线上控制:从材料学的观点上来看,不同类别的铝线与其性能特点有一定的对应关系。不同类型的铝线有不同的焊接方法和条件,因此铝线材料的性能和组成也是影响键合质量的重要因素。

从壳体上控制:壳体供应商在壳体电镀完毕后,应及时将电镀液彻底清洗干净,并且首先从外观上目检就要满足电镀端子黑亮,壳体买回来后应尽快做验证,对不合格的壳体应该剔除。

从DBC上控制:DBC来料之后,要及时进行键合强度检测并进行破坏性拉力试验,对DBC表面进行可靠性评估。

2.2 键合工具的清洁与保护

定期对键合工具进行超声清洗处理,可去除焊具表面和其他清洗方法难以达到的夹缝和其他区域污染物。键合劈刀的安装位置要准确,要达到劈刀口、切刀和导线器的导线口在一条直线上,并且距离合适。键合切刀也要定期更换,长期地使用切刀,切刀口会钝化和磨损,切刀也要定期进行清洗。导线器是最容易损耗的,所以每次键合之间要进行检查,是否导线器有损坏。

为了在键合点处形成可靠的连接,键合时界面的清洁度十分重要。在一些外国文献上介绍的国外部分器件,要求键合前进行等离子清洗,此方法采用大功率的RF源将气体转变为等离子体,高速气体离子轰击键合区表面,通过与污染物分子的结合或者使其物理分裂而将污染物溅射除去[2]。在键合前,有必要对芯片以及厚膜键合区进行等离子清洗,它能够大大提高键合的可靠性和成品率。铝线如果有任何微小的缺陷也会给键合带来问题,所以对键合铝线应采取一些清洁保护措施。

2.3 控制键合工艺参数,改善工艺窗口

超声键合的最佳键合状态主要是由压力、时间和功率3种工艺参数是否匹配决定的[3]。可以通过调整各项工艺参数,测试键合强度,同时要对键合失效模式进行分析,如此反复试验,得到最优键合参数。对焊点的破坏性拉力试验是键合可靠性评估的有效工具。但是为了更好地优化工艺参数,有必要在热老化试验后将破坏性拉力试验和焊点的接触电阻的测试联合起来,对整体的键合系统进行可靠性的评估。