黄磷尾气副产甲酸钠制备甲酸分离技术研究

2015-02-17高慧敏梁雪松杨亚斌朱严谨杨云松

高慧敏,梁雪松,梅 毅,杨亚斌,朱严谨,杨云松

(1.云南省化工研究院,云南昆明650228;2.云天化集团)

黄磷尾气副产甲酸钠制备甲酸分离技术研究

高慧敏1,梁雪松1,梅 毅2,杨亚斌1,朱严谨1,杨云松1

(1.云南省化工研究院,云南昆明650228;2.云天化集团)

云南省化工研究院研发了用多聚磷酸酸化黄磷尾气副产的甲酸钠制取高浓度甲酸的工艺,针对该特殊的反应体系,对其分离技术进行了研究。对减压蒸馏、圆盘蒸发、微波蒸发、喷雾干燥、闪蒸等几种方式进行了比较,考察了几种方式下甲酸的蒸发强度及产品甲酸的浓度,从而找到较适合本体系的分离方式。经过比较,几种方法中除了闪蒸外都可以实现酸化产物的连续分离,但综合比较了各种方法的数据后,认为选择喷雾干燥的方式比较适合本体系的分离。

黄磷尾气;甲酸;分离技术

黄磷是一种重要的化工产品,中国是世界上主要的黄磷生产国和出口国。用电炉法生产黄磷,每产1 t黄磷,副产2 500~3 000 m3尾气,其中CO体积分数为85%~90%,还有少量的H2(体积分数为2%)。1 000 m3黄磷尾气中含有的CO和H2的量,相当于1 324 m3半水煤气中CO和H2的量[1]。云南是黄磷生产的大省,不仅有很多大的黄磷炉,也有很多小的黄磷炉分散在全省。对单个炉子的尾气进行治理,规模小,没有经济效益,但是尾气的气态存在形式又限制了尾气的集中处理。针对这种情况,云南省化工研究院开发出将尾气转变为固体甲酸钠再进行集中处理为高浓度甲酸的经济、高效的处理路线。由于甲酸和水的沸点极为相近,如果得到的甲酸浓度不高,后续再进行提浓操作的话,需要经过复杂的流程并将耗费大量能源。而为了一步法得到高浓度甲酸,需要使用高浓度多聚磷酸对甲酸钠进行酸化。多聚磷酸与甲酸钠的反应体系黏度较高,所以笔者对几种分离方式进行了对比研究。

1 工艺流程

在酸化助剂的存在下,多聚磷酸与甲酸钠进行酸化反应,待反应完成后进行甲酸和磷酸盐的分离,收集产品甲酸;固体副产物磷酸盐用于后续磷酸盐产品的生产。工艺流程如图1所示。

2 分离实验

在本反应体系的固液分离方式中过滤及蒸发的方式比较合适。但是因为体系中多聚磷酸过量且反应体系黏度较大,过滤困难且滤液还需进行蒸馏来分离甲酸,所以本文中不研究过滤的分离形式。在蒸发的形式中比较了减压蒸馏、圆盘蒸发、微波蒸发、喷雾干燥、闪蒸等几种方式。

2.1 减压蒸馏

分别在0.04 MPa真空度条件下进行110、130、150、180℃温度梯度实验以及在130℃温度条件下,进行0.02、0.04、0.06 MPa真空度阶梯实验。分别考察温度和真空度梯度下的蒸发强度和产品甲酸浓度。

2.2 圆盘蒸发

设定加热温度为120、130、140、150、160、170、180℃,考察甲酸的蒸发强度及产品甲酸浓度。

2.3 微波蒸发

微波蒸发是近年来研究较多、蒸发效果较好的一种方式。利用微波蒸发的方式便于实现甲酸蒸发过程的连续化,所以在现有的条件下进行微波蒸发甲酸的可行性实验。

2.4 喷雾干燥

喷雾干燥是系统化技术应用于物料干燥的一种方法,广泛应用于化工生产中。本实验考察了喷头孔径、进风温度、空气流量、进料速度等对喷雾干燥情况的影响。甲酸钠酸化混合物和介质空气分别由蠕动泵及空压机输送至雾化器内,并加热,后由雾化喷头同时并流喷出,干燥后固体物料落至塔底部被接收,甲酸气体冷凝收集。

2.5 闪蒸

将甲酸钠酸化混合物料直接加入闪蒸釜中预热至一定温度,利用自身蒸气压力(若蒸气压力不够可补部分N2至釜中)由釜底喷出,进入喷淋塔内,随着压力的变化,固体物料落入喷淋塔底部接收,甲酸气化经冷凝后收集,以达到液固物料分离的目的。若压力变化不足以完全分离液固物料,可由喷淋塔底部通入过热N2,与混合物料对流以进行热交换,达到分离目的。

3 结果与讨论

3.1 减压蒸馏

3.1.1 恒定真空度条件下的温度梯度实验

在0.04 MPa真空度条件下,进行110、130、150、180℃温度梯度实验,考察温度对蒸发时间和甲酸浓度的影响,结果见图2。

图2 温度对蒸发时间及甲酸浓度的影响

从图2可以看出:在一定的真空度条件下,随着温度的升高,蒸发时间在缩短,产物甲酸的浓度在超过150℃后有明显下降。随着温度的升高,蒸发强度在提高,所以时间随之缩短。对于产品甲酸浓度在超过150℃后下降明显,分析可能有3个方面的影响因素:1)蒸发温度高,可能导致产品甲酸的分解;2)蒸发强度较大,在冷凝时甲酸有部分损失;3)随着蒸发强度的增大,磷酸盐也随甲酸的蒸发被带出,这样就导致了产品甲酸浓度的降低。

3.1.2 恒定温度条件下真空度梯度实验

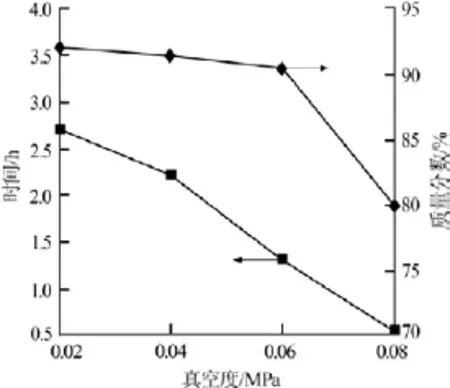

在130℃下,进行0.02、0.04、0.06 MPa真空度阶梯实验,考察真空度对蒸发时间和甲酸浓度的影响,结果见图3。

图3 真空度对蒸发时间及甲酸浓度的影响

从图3可以看出:在一定的温度条件下,随着真空度的提高,蒸发时间在缩短,而超过一定真空度后,甲酸产品的浓度有明显下降。随着真空度的提高,蒸发强度提高,所以蒸发时间随之缩短。对于甲酸浓度的降低,分析有两种可能性:随着蒸发强度的不断增大,1)在冷凝时损失了部分甲酸;2)磷酸盐被

甲酸蒸气夹带出来,导致了产品甲酸浓度的降低。

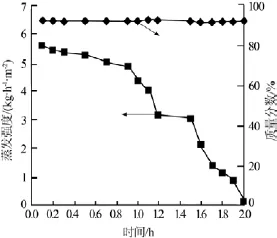

从图2和图3可以看出,提高蒸发温度和真空度对蒸发速度是有利的,但是超过一定数值后,产品甲酸的浓度受到了影响,所以选择温度为150℃、真空度为0.06 MPa再进行实验,观察蒸发强度和产品甲酸浓度随时间的变化,结果见图4。

图4 蒸发强度及甲酸浓度随时间的变化

由图4可以看出,甲酸的蒸发强度开始随时间的变化不太大,略有下降,经过一段时间后,蒸发强度下降趋势较为明显。而在蒸发过程中,甲酸浓度维持稳定,在90%(质量分数)以上。

3.2 圆盘蒸发

加热温度为120、130、140、150、160、170、180℃,考察温度对甲酸的蒸发强度及产品甲酸浓度的影响,结果见图5。

图5 加热盘温度对蒸发强度及产品浓度的影响

由图5可以看出,随着加热温度的升高,蒸发强度也在不断提高,但是当加热温度超过一定数值后,得到的产品甲酸浓度开始下降。这是因为随着蒸发速度的提高,甲酸在蒸发过程中夹带出的固体磷酸盐也在增加,导致产品中甲酸浓度的下降。

实验过程中发现,随着甲酸的蒸发,物料逐渐由可流动的具有一定黏度的液态→黏稠糊状体→固体物。若采用盘式干燥器类型的甲酸蒸发器,在进行甲酸的蒸发时,特别是在甲酸已蒸发近60%的状况下,随着物料黏度的增大,物料极易粘附于搅拌铲上,并且随着搅拌铲的移动,出现物料堆积于搅拌铲前而无法分散在加热盘面上的现象,进而增加了热阻,影响了热量的传递,降低了甲酸的蒸发效率。

3.3 微波蒸发

将采用优选酸化工艺条件制备的酸化物料加入到烧杯中,加入的物料高度约1.5 cm,然后将烧杯置于微波炉转盘的中央进行条件实验,观察各阶段变化情况,结果见表1。

表1 不同时间条件下物料蒸发现象比较

虽然采用微波蒸发方式蒸发强度可以达到51.2 kg/(h·m2),大大地提高了甲酸蒸发过程的效率,但是在蒸发过程中发生磷酸盐熔融现象,固体产物性状也发生改变。收集到的甲酸质量分数在90%左右。

3.4 喷雾干燥

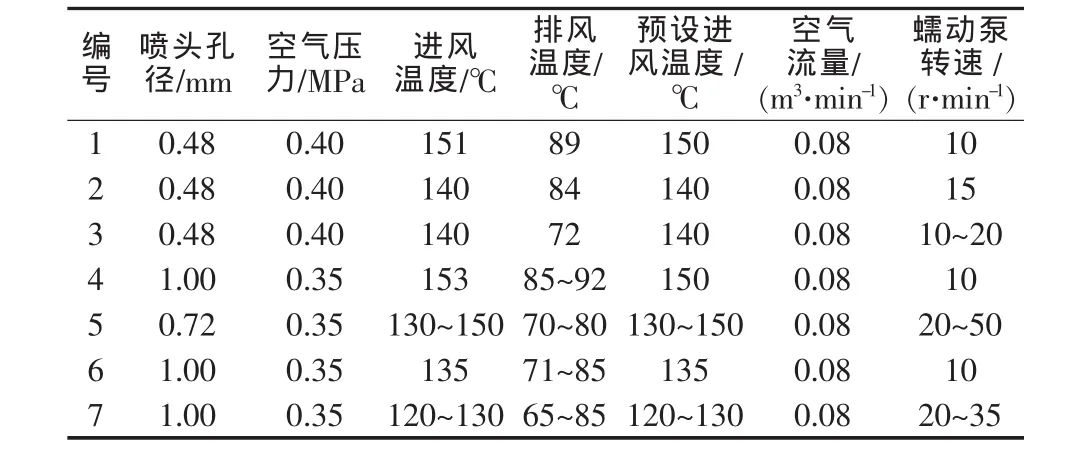

喷雾干燥分离实验条件及参数见表2。

表2 喷雾干燥分离实验条件

本实验考察了喷头孔径、进风温度、空气流量、进料速度等对喷雾干燥情况的影响。由于实验酸化混合物料中固体质量分数达到57.8%,使得实验采用的4种尺寸的喷头出现不同程度的堵塞,同时随着喷头孔径的增大,雾化效果逐渐降低,直至物料呈小液滴状喷出。进风温度直接关系到物料的干燥情况,但随着温度的升高,喷嘴导管处物料极易固化,

从而导致喷头堵塞,温度太低又达不到理想的干燥分离效果,即物料干燥不充分,沉降瓶中收集物料湿润。增加进料速度会使喷头堵塞情况得到缓解,但也会出现雾化效果降低、干燥不理想的情况。

将现有酸化混合物料用甲酸适当稀释至固体质量分数为38.1%后,进行喷雾干燥实验,条件为:喷头孔径为0.48 mm、空气压力为0.4 MPa、进风温度为140℃、蠕动泵转速为10~20 r/min,得到白色细粉状NaH2PO4固体,收率可达95.2%,质量分数为101.15%。实验过程中,雾化效果良好,喷嘴无堵塞,且物料干燥充分、挂壁均匀细腻。但是稀释物料必然带来能耗的较大增加。

喷雾干燥实验结果显示,喷雾干燥可以有效实现酸化混合物料的有效分离。使用现有实验设备,蒸发强度可达到35 kg/(h·m2),甲酸质量分数可达90%以上。

3.5 闪蒸

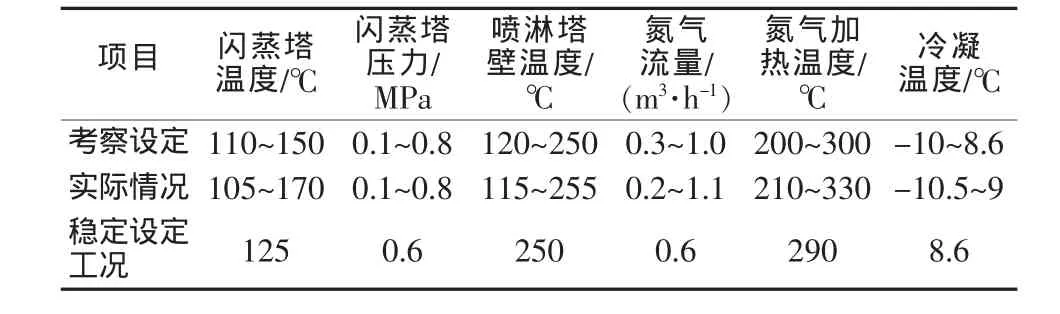

闪蒸干燥分离实验考察条件范围及稳定工况条件见表3。

表3 闪蒸干燥分离实验考察条件范围及稳定工况

本实验考察了闪蒸塔温度、闪蒸塔压力、氮气流量、氮气加热温度、喷淋塔温度、冷凝温度等对闪蒸干燥情况的影响,主要可分为以下两个部分:

1)闪蒸干燥分离开始设计通过加热混合物料到一定过热温度,不通氮气,利用自身饱和蒸气压力雾化喷出达到分离效果。结果显示不论是否给喷淋塔壁供热,实际分离效果均不理想,雾化效果不好,物料无法完全干燥,挂壁物料也是如此,冷凝管末端只能收集到少量甲酸,且随着闪蒸塔温度升高,喷头也会出现堵塞。

2)由于第一部分的闪蒸分离实验并不理想,考虑在闪蒸釜中引入氮气加压以改善雾化效果,并且从喷淋塔底部下端引入过热氮气和给喷淋塔壁加热以改善自身热量不够的问题。实验结果表明,分离效果较第一部分得到很大改善,但效果依然并不理想。闪蒸塔温度设定同第一部分,随着闪蒸塔内温度的升高,喷嘴处物料也极易固化,从而导致喷头堵塞,在喷淋前适当向闪蒸釜内通氮气加压,有助于缓解上述堵塞情况,并增强雾化效果。增加氮气流量、升高氮气加热温度和喷淋塔温度,均有利于提高闪蒸干燥分离效果。但喷淋塔底部物料干燥依然不充分。

冷凝过程中,在冷凝温度为8.6℃的情况下,甲酸收率在37.5%~65.5%,甲酸质量分数为82.8%~84.6%,而对应的直接蒸馏得到的甲酸质量分数为92.02%。通过理论计算,得出甲酸收率在上述范围的甲酸露点为18.56~8.2℃,说明实际与理论比较相符,但冷凝过程中存在热损失,即冷凝效率的问题。得到的甲酸浓度与直接蒸馏甲酸浓度不一致,说明在冷凝过程中,甲酸和水并不是同时冷凝,还存在一个分配的问题。

通过以上实验可以看出,想要得到较好的分离效果,就需要补充大量的热。而在甲酸产品收集的时候又需要将加入系统的热N2和甲酸气体一起冷却,这就需要撤走大量的热,这造成了能源的极大浪费。所以闪蒸的方式不太适合用于本体系的分离,不推荐使用闪蒸的方式进行分离。

4 结论与建议

通过几种分离实验可以得知,几种方法中除了闪蒸外都可以实现酸化产物的连续分离,从而实现甲酸钠法生产甲酸工艺的连续生产。但从分离效率上来看,微波和喷雾的方式优势突出。但是考虑到微波蒸发过程中,固体产品性状可能发生改变,而喷雾干燥工艺具有干燥速度快,料液经喷雾后,在高温气流中瞬间完成传热和传质过程,体系中的甲酸迅速蒸发为甲酸蒸气,同时得到的固体产品具有较好的分散性、流动性的优点,只要选择好合适的喷嘴等就能得到较为理想的结果。所以建议选用喷雾干燥的方法来进行固液的分离。

[1] 宁平,王学谦,陈梁.黄磷尾气净化制甲醇[J].中国工程科学,2005,7(增刊):415-418.

联系方式:gaohuim@sohu.com

Research on separation technology of formic acid produced from by-product sodium formate of phosphorus tail gas

Gao Huimin1,Liang Xuesong1,Mei Yi2,Yang Yabin1,Zhu Yanjin1,Yang Yunsong1

(1.Yunnan Research Institute of Chemical Industry,Kunming 650228,China;2.Yuntianhua Group)

Yunnan Chemical Research Institute of Chemical Industry has developed a process in producing high concentration formic acid from the reaction of PPA and the sodium formate which is a by-product of the phosphorus tail gas.In allusion to the specific system to get formic acid,the separation technology was studied.Several methods,such as reduced pressure distillation,disk evaporation,microwave evaporation,spray drying,and flash evaporation,were compared to confirm which is more suitable for this system.Through studying the evaporation intensity and the formic acid product concentration in different methods,these methods except the flash evaporation all could realize the separation continuously.But after comparing the data of the methods mentioned above,the more proper separation method was the spray drying.

phosphorus tail gas;formic acid;separation technology

TQ028

A

1006-4990(2015)01-0042-04

2014-07-16

高慧敏(1979— ),女,硕士研究生,工程师,从事化工工作,已发表文章6篇。