2507双相不锈钢在含铁氧化菌冷却水中的腐蚀行为*

2015-02-13翟芳婷李辉辉胥聪敏

翟芳婷,李辉辉,胥聪敏

(1.陕西工业职业技术学院,咸阳712000;2.陕西汽车集团有限责任公司,西安710200;3.西安石油大学 材料科学与工程学院,西安710065)

1 试验材料及方法

1.1 试验材料及试样制备

试验用2507钢样取自厚9mm钢板,其化学成分(ω%)为:C 0.014、Cr 24.39、Ni 7.38、Mo 4.33、Mn 1.38、N 0.32、Si 0.39、S 0.001 及 P 0.023.用线切割加工成50mm×25mm×2mm和11mm×11mm×3mm两种试样,前者用于腐蚀膜观察试验,后者用于腐蚀失重与电化学参量测试试验,将试样与导线焊接后,用环氧树脂将焊接面及与其相邻的四个面进行密封绝缘,另一面作为试验工作面.试样工作面均用砂纸逐级打磨至1000#,其打磨方向保持一致,然后用蒸馏水冲洗,丙酮去油,无水酒精擦洗后低温烘干,称重、测尺寸,放置于干燥器内备用.

1.2 试验方法

电化学试验在Corrtest电化学测试系统上进行,采用标准三电极体系,工作电极为2507双相不锈钢,辅助电极为铂丝,参比电极为饱和氯化钾甘汞电极,测试不同IOB含量时样品的开路电位、阻抗谱及极化曲线.测量阻抗谱的频率为0.01~10 kHz,测量信号是幅值10mV的交流正弦波,用ZsimpWin阻抗分析软件处理数据.极化曲线扫描范围为-1~1.5V,扫描速度为1mV·s-1.

用JED-2200型扫描电镜(Scanning Elecetron Microscope,SEM)观察受腐蚀试样的表面腐蚀形貌,并用能谱仪(Energy Dispersive Spectrometer,EDS)分析腐蚀产物成分.

受腐蚀试片取出后表面用除锈液(500mL盐酸+500mL去离子水+3.5g六次甲基四胺)彻底除锈,用分析天平称重.试片的腐蚀速率v(mm·a-1)表达式为

式中:W0为腐蚀试验前试片的原始质量(g);W1为腐蚀试验后去除腐蚀产物后的试片质量(g);ρ为挂片材料的密度(g·cm-3);A为试片的暴露面积(cm2);t为腐蚀试验的时间(h).

2 试验结果及分析

2.1 失重分析

2507钢样在四种腐蚀溶液中浸泡30d后通过失重试验测得平均腐蚀速率,如图1所示.

图1 2507钢在不同IOB含量冷却水模拟溶液中的平均腐蚀速率Fig.1 Average corrosion rate of 2507DSS in simulation solutions of cooling water with different IOB content

添加IOB比没有添加IOB的2507钢的腐蚀速率明显加快,如速率比v0.5/v0=1.72、v1/v0=5.16(速率下脚注为IOB浓度).随着腐蚀溶液中IOB浓度自0.5%增大1倍至1%,腐蚀速率由0.005 815mm·a-1剧增2倍至0.017 457mm·a-1,而浓度自1%增至2%时腐蚀速率变化趋于平缓且略有降低(约近6%),在1%IOB浓度下腐蚀已达到最严重程度.依据NACE RP0775—2005标准,平均腐蚀速率仍明显小于0.025mm·a-1,属轻度腐蚀,足见2507钢在IOB腐蚀液中有良好的耐腐蚀性能.

2.2 生物瘤及腐蚀产物分析

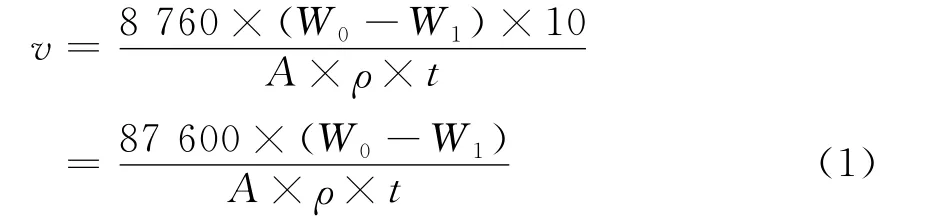

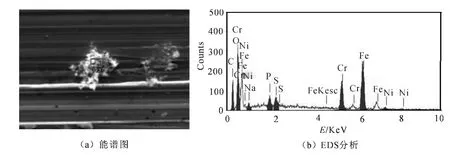

虽然2507钢以NACE RP0775—2005标准的失重判别为轻度腐蚀,但对于双相不锈钢更重要的是考察其耐局部的点腐蚀能力.为考察点蚀是否发生,必须对2507钢样在IOB腐蚀液中的腐蚀产物特征进行分析.2507钢样在无IOB和有三种IOB含量冷却水模拟溶液中浸泡30d后的SEM形貌图如图2所示,添加IOB的钢样表面明显出现结瘤,但均未出现点蚀坑.随着IOB浓度的增加,结瘤形体增大.

图3是在含有2%IOB冷却水模拟溶液中浸泡30d后钢样表面IOB生物瘤的EDS分析结果,瘤中有较高含量的铁和氧,可判断在瘤内生成了铁的氢氧化物.

图2 2507钢样在不同IOB含量冷却水模拟溶液中浸泡30d后的SEM形貌像Fig.2 SEM micrographs of 2507DSS corroded in simulation solutions of cooling water with different IOB content for 30days

2.3 电化学分析

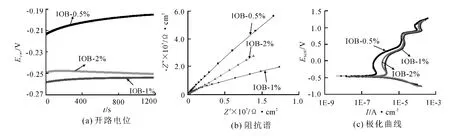

2507钢在不同IOB含量冷却水模拟溶液中浸泡30d后的开路电位、阻抗谱和极化曲线如图4所示.开路电位可以相对表征金属电化学腐蚀的热力学趋势或电化学活性.从图4(a)自腐蚀电位Ecorr的绝对值可以看出,钢的腐蚀倾向性随着IOB浓度增加先明显增大后稍有减小,即在1%IOB浓度下最易腐蚀.依据Ecorr随时间t的走势,0.5%IOB浓度下曲线随时间延长上扬明显,说明钢腐蚀的热力学趋势将进一步减小腐蚀继续减缓,2%IOB浓度下曲线随时间延长缓慢下降,说明钢腐蚀的热力学趋势将增大,随着进一步延长,2%IOB与1%IOB浓度下两者将趋于一致.

图3 2507钢样在2%IOB冷却水模拟液中浸泡30d后腐蚀物的EDS分析Fig.3 EDS spectrum of 2507DSS corroded in the cooling water with 2%IOB for 30days

图4 2507钢在添加不同IOB量冷却水模拟溶液中浸泡30d后的电化学测试结果Fig.4 Results of 2507DSS corroded in the cooling water with different IOB contents for 30days by electrochemical measurement

由图4(b)可以看出,阻抗均表现出一个较大的半圆弧,趋向于一条几乎倾斜直线,说明2507双相不锈钢在含有IOB的冷却水模拟溶液中浸泡不同时间后均有良好的钝化性能和耐腐蚀性能.且随着IOB添加比例的增加,其阻抗值先减小后增大,说明随着IOB添加比例的增加,腐蚀速率是先增大后减小.同时随IOB添加比例的变化,2507双相不锈钢的阻抗值变化幅度很大,说明2507双相不锈钢在冷却水模拟溶液中对IOB量的腐蚀敏感性变化较大.

从图4(c)可以看出,随IOB添加比例的增加,阴极极化曲线变化不明显,而阳极极化曲线变化较明显.结合图4(c)和表1可以看出:①2507双相不锈钢在含IOB 0.5%,1%及2%的模拟溶液中时,阳极塔菲尔斜率Ba值远远大于阴极塔菲尔斜率Bc值,说明在腐蚀过程中2507双相不锈钢是阳极控制,阴阳极塔菲尔斜率都没有较大的变化,说明阴阳极的反应机理并没有发生改变;②2507双相不锈钢在冷却水模拟溶液中浸泡30d后随IOB添加比例的增加,E0(V)是先减小后增大,说明2507双相不锈钢的腐蚀倾向是先增大后减小,这与开路电位测试结果一致;而且自腐蚀电流密度I0(A)随IOB添加比例的增加,先增大后降低.由Farady第二定律可知,自腐蚀电流密度与腐蚀速率之间存在一一对应关系,I0(A)越大,腐蚀速率越大,2507双相不锈钢的I0(A)随IOB添加比例的增加,先增大后降低,说明腐蚀速率先增大后减小,这与阻抗谱测试结果一致;③2507双相不锈钢在添加不同比例的IOB冷却水模拟溶液中具有良好的耐腐蚀性.2507双相不锈钢浸泡在含IOB 0.5%,1%及2%的模拟溶液中30d时,其稳定钝化区间约在-0.3~0.25V,之后随着电位的升高还出现了二次、三次活化和二次、三次钝化.当电位继续升高时不同IOB浓度的极化曲线趋于重叠,点蚀电位Epit均是1.25V,超过这个电位后,阳极极化曲线的电流密度迅速增大,说明2507双相不锈钢基体表面已出现点蚀且正在发展,这可能与钝化膜在该电位下被击穿,腐蚀性阴离子(主要是氯离子)比较容易穿过钝化膜,加速了基体的局部腐蚀(点蚀),随着局部腐蚀自催化效应和IOB代谢活动产生的结瘤底部局部腐蚀坑内氧浓差使腐蚀过程逐步增强,阳极反应会被促进.同时表1的拟合值平均腐蚀速率与图1的失重观测结果也符合良好.

表1 2507钢在添加不同比例的IOB冷却水模拟溶液中浸泡30d后的极化曲线拟合结果Tab.1 Fitting polarization curve results of 2507DSS corroded in cooling water with different IOB contents for 30days

2.4 腐蚀机理分析

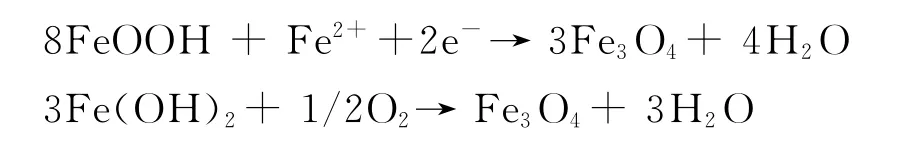

浓差腐蚀即一部分材料处于电解液浓度高处,而另一部分处于电解液浓度低处,并且浓度不同的电解液是相通的,处于电解液浓度低处的部分成为电化学电池的阳极而受腐蚀,而处于电解液浓度高处的部分则是阴极而被保护.由电解液中氧浓度不均匀引起的浓差腐蚀,称为氧化型浓差腐蚀.IOB菌在2507钢样表面附着成瘤,溶液中溶解的氧很难扩散到瘤底部的金属表面,另外铁氧化菌的呼吸也消耗了氧,使结瘤区域成为贫氧区,而结瘤周围氧浓度相对高,形成氧浓差电池.瘤下部缺氧区为腐蚀电池的阳极区,瘤周围为阴极区,阳极区溶解出亚铁离子向外扩散,能到表面的亚铁离子可以被铁周围的IOB所氧化,未能到表面的成为Fe(OH)2沉淀,使结瘤逐渐扩大,阳极区腐蚀随之加深.其反应过程可表述为

工程中局部的深度腐蚀危害远远大于表面上的均匀腐蚀.冷却水中Cl-能优先地有选择地吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合成可溶性氯化物,结果在新露出的基底金属的特定点上生成小蚀坑.由于IOB的耗氧作用,次生地促进了局部的电化学腐蚀加剧了点蚀.

3 结 论

1)IOB结瘤形成的氧浓差腐蚀以次生效应促进了2507钢在冷却水溶液中的腐蚀速率,添加IOB相比于不添加IOB的腐蚀速率最大可达5倍多.

2)2507双相不锈钢的平均腐蚀速率随着IOB浓度增加先升后降,在体积比1%IOB浓度条件下腐蚀速率达到最大.腐蚀程度均属于轻度腐蚀,均具有良好的钝化性和耐蚀性.

3)2507双相不锈钢的腐蚀产物随着IOB浓度增加结瘤形体增大,但均未出现点蚀坑,点蚀电位高达约1.25V.

[1] 胥聪敏,张耀亨,程光旭,等.铁氧化菌作用下316L不锈钢点蚀电化学特性的研究[J].材料工程,2006(9):36.XU Cong-min,ZHANG Yao-heng,CHENG Guangxu,et al.Electrochemical Characteristic on Iron-oxidizing Bacteria Inducing Pitting Corrosion of 316L Stainless Steel[J].Journal of Materials Engineering,2006(9):36.(in Chinese)

[2] 赵莉.冷却水中微生物腐蚀及其控制研究[D].上海:上海电力学院,2011.ZHAO Li.Microbial Corrosion in Cooling Water and Its Control[D].Shanghai:Shanghai University of E-lectric Power,2011.(in Chinese)

[3] 杨东平,胥聪敏,李辉辉.SS411NS型杀菌剂对Q235钢在循环冷却水中腐蚀行为的影响[J].机械工程材料,2014,38(8):24.YANG Dong-ping,XU Cong-min,LI Hui-hui.Influence of SS411NC Fungicide on Corrosion Behavior of Q235Steel in Circulating Cooling Water[J].Materials for Mechanical Engineering,2014,38 (8):24.(in Chinese)

[4] 吴卿,李云,李亚男,等.再生水用于循环冷却水中铁细菌对碳钢腐蚀的影响[J].天津工业大学学报,2014,33(4):40.WU Qing,LI Yun,LI Ya-nan,et al.Influence of Iron-Oxidizing Bacteria in Reclaimed Water Used for Recycle Cooling Water on Corrosion Behavior of Carbon Steel[J].Journal of Tianjin Polytechnic University,2014,33(4):40.(in Chinese)

[5] LIANG C H,WANG H,HUANG N B.Effects of Sulphate-reducing Bacteria on Corrosion Behavior of 2205 Duplex Stainless Steel[J].Journal of Iron and Steel Research,2014(4):444.

[6] 张菽浪,何晓辉,夏万勇,等.00Cr25Ni7Mo4N超级双相不锈钢[J].特钢技术,2009,15(2):4.ZHANG Shu-lang,HE Xiao-hui,XIA Wan-yong,et al.00Cr25Ni7Mo4NSuper Duplex Stainless Steel[J].Special Steel Technology,2009,15 (2):4.(in Chinese)

[7] 邓德伟,鲁俊,耿延朝,等.热处理对2507双相不锈钢母材和堆焊热影响区组织的影响[J].机械工程材料,2013,37(11):21.DENG De-wei,LU Jun,GENG Yan-zhao,et al.Effects of Heat Treatment on Microstructure of Base Metal and Surfacing Welding HAZ of 2507Duplex Stainless Steel[J].Materials for Mechanical Engineering,2013,37(11):21.(in Chinese)

[8] 魏晓晋,林玉成,高向明.2507超级双相不锈钢的组织和腐蚀性能研究[J].压力容器,2010,27(10):12.WEI Xiao-jin,LIN Yu-cheng,GAO Xiang-ming.Study on Corrosion and Microstructure of 2507Duplex Stainless Steel[J].Pressure Vessel Technology,2010,27(10):12.(in Chinese)

【相关参考文献链接】

王正品,加文哲,石崇哲.热老化对铸造双相不锈钢组织和性能的影响[J].2011,31(7):625.

王正品,吴莉萍,刘江南,等.长期热老化对铸造奥氏体不锈钢断裂韧性的影响[J].2012,32(8):651.

刘江南,董璞,王正品,等.生物镁合金在人体模拟液中的腐蚀行为[J].2009,29(2):129.

梁明华,苗健,谢文江,等.模拟油田环境中两种P110钢的腐蚀行为研究[J].2010,30(4):352.

刘振亭,郑建龙,金耀华,等.Q235钢复合涂层腐蚀行为及微观组织研究[J].2010,30(4):367.

尹志福,白真权,苗健.P110和P110SS钢在含CO2/H2S溶液的电化学腐蚀行为研究[J].2010,30(5):462.

王正品,郭仕彪,高巍,等.可降解镁合金在Hank溶液中的腐蚀行为[J].2012,32(6):488.

陈建,聂玲玲,苗健,等.温度对X65钢元素硫腐蚀行为的影响[J].2013,33(4):309.