热分析特征值对蠕墨铸铁蠕化率的影响*

2015-02-13赵玉厚杨喜岗李建平

赵玉厚,杨喜岗,杨 忠,杨 通,李建平,陶 栋

(西安工业大学 材料与化工学院,西安710021)

蠕墨铸铁具有较高的力学性能、抗热疲劳和抗热冲击性以及良好的铸造性能而被广泛应用于高功率柴油机气缸盖.随着汽车等地面交通工具和工程装备技术的快速发展及高可靠性需求的提升,发动机缸盖等铸铁热端部件的工作温度愈来愈高[1-2],因此,对材料的强度、导热率、耐热性能及抗疲劳性能提出更加苛刻的要求.

铁液中变质剂残留量为0.015%~0.028%范围内获得蠕墨铸铁,由于铁液中变质剂残留量过于狭窄,导致获得高蠕化率的蠕墨铸铁非常困难.要想获得所需的蠕化效果铸件,需从严格控制原材料、熔炼设备工艺及炉前控制技术入手,并对不满足蠕化率的铸件进行及时、准确预测,如何控制蠕化率,炉前金相工作就显得尤为重要[3-4].为此,国内外研究者对炉前快速检测进行了深入研究,铸造工作者在长期研究和生产蠕墨铸铁的实践中,总结了大量的经验观察法,其中主要包括三角试样法和铁水表面观察法[5].上述两种方法很大程度上依赖操作者的经验与主观判断,准确度低,可靠性差,不适应现代生产需要.快速金相法评定蠕墨铸铁的蠕化效果准确、客观,此方法包括浇样、磨样和金相观察三个步骤,可在3~5min内报出结果.此方法通过观察试样组织与标准蠕墨铸铁金相图谱对照,从而做出判断.其缺点是全部过程均为手工操作,速度较慢,而且检测人员需经过专门训练[5].此外,还有一些炉前检测方法,如共晶膨胀率法、比电阻法、表面张力检测法、氧活性检测法和超声波检测法等[6-7].但共晶膨胀率法对检测仪器精密度要求高,比电阻法和超声波检测法需要在实验室条件下进行,表面张力检测法和氧活性检测法投入成本过高,故以上方法易于造成误判、操作不便及成本过高,均存在一定的局限性.

热分析法是利用铁液凝固过程中的特征值,找出铸铁冶金质量与特征值之间的关系,快速对铁水冶金质量进行分析、判断,进而评估铁水冶金质量的一种方法,为此,本试验研究了冷却曲线的特征值与灰铸铁、蠕墨铸铁和球墨铸铁之间的关系,利用线性回归的方法,建立蠕墨铸铁蠕化率与凝固过程中的特征值的数学模型,并在实际生产中进行验证,从而对铸铁冶金质量起有效的预测.

1 试验方法及条件

熔炼在GGW-0.012频感应炉中进行,用PT150红外测温仪测量铁液温度,出炉温度为1 470~1 480℃,蠕化、球化处理采用包底冲入法,采用Re-Mg合金作为变质剂,加入量为0.22%~0.55%,孕育剂为75Si-Fe,灰铸铁加入量为0.4%,蠕墨铸铁和球墨铸铁加入量为0.8%.用TSP-3610数据采集仪记录样杯的冷却数据,利用Origin软件绘制出冷却曲线并提取特征值,金相试样取自样杯,用Nicon300型金相显微镜观察,根据金相蠕化率评级软件确定蠕化率,试验选用CuMo蠕墨铸铁.

2 试验结果与分析

2.1 石墨铸铁冷却曲线及特征值

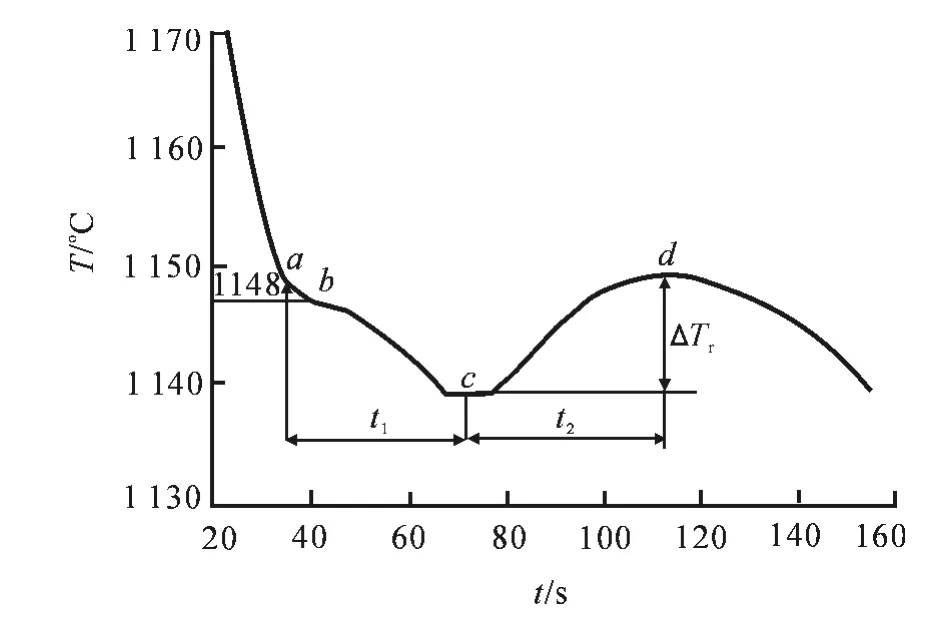

蠕墨铸铁凝固过程典型冷却曲线及特征值,如图1所示.当铁液温度下降到液相线温度以下时,初生石墨或奥氏体开始析出,宏观表现为冷却曲线出现第一个平台,即a点是初晶温度TAL.在温度下降至铁-碳共晶平衡温度转变线1 148℃时,b点理论上发生共晶转变,而实际发生共晶转变需要一定的过冷度,即温度下降至c点才有共晶石墨和奥氏体析出,c点为共晶析出最低温度TEU.由于共晶转变中有共晶石墨继续析出和初生石墨长大,导致释放的结晶潜热较多,出现温度回升,一直到达d点,d点为共晶析出最高温度(TER).随后结晶的速度减慢,温度出现下降.t1是初生石墨开始形成到共晶石墨形核开始的时间段,t2是共晶石墨形核开始到共晶最高温度时间段,点b与点c温度差值为过冷度,点c与点d温度差值为再辉温度ΔTr.

图1 蠕墨铸铁冷却曲线Fig.1 The cooling curves of vermicular cast iron

2.2 灰铸铁、蠕墨铸铁和球墨铸铁冷却曲线分析

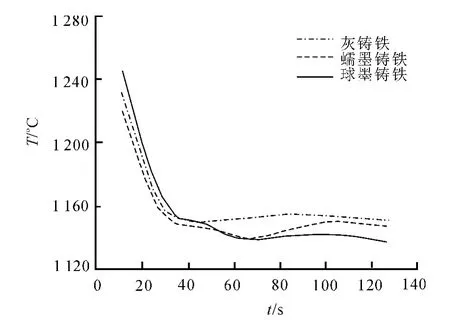

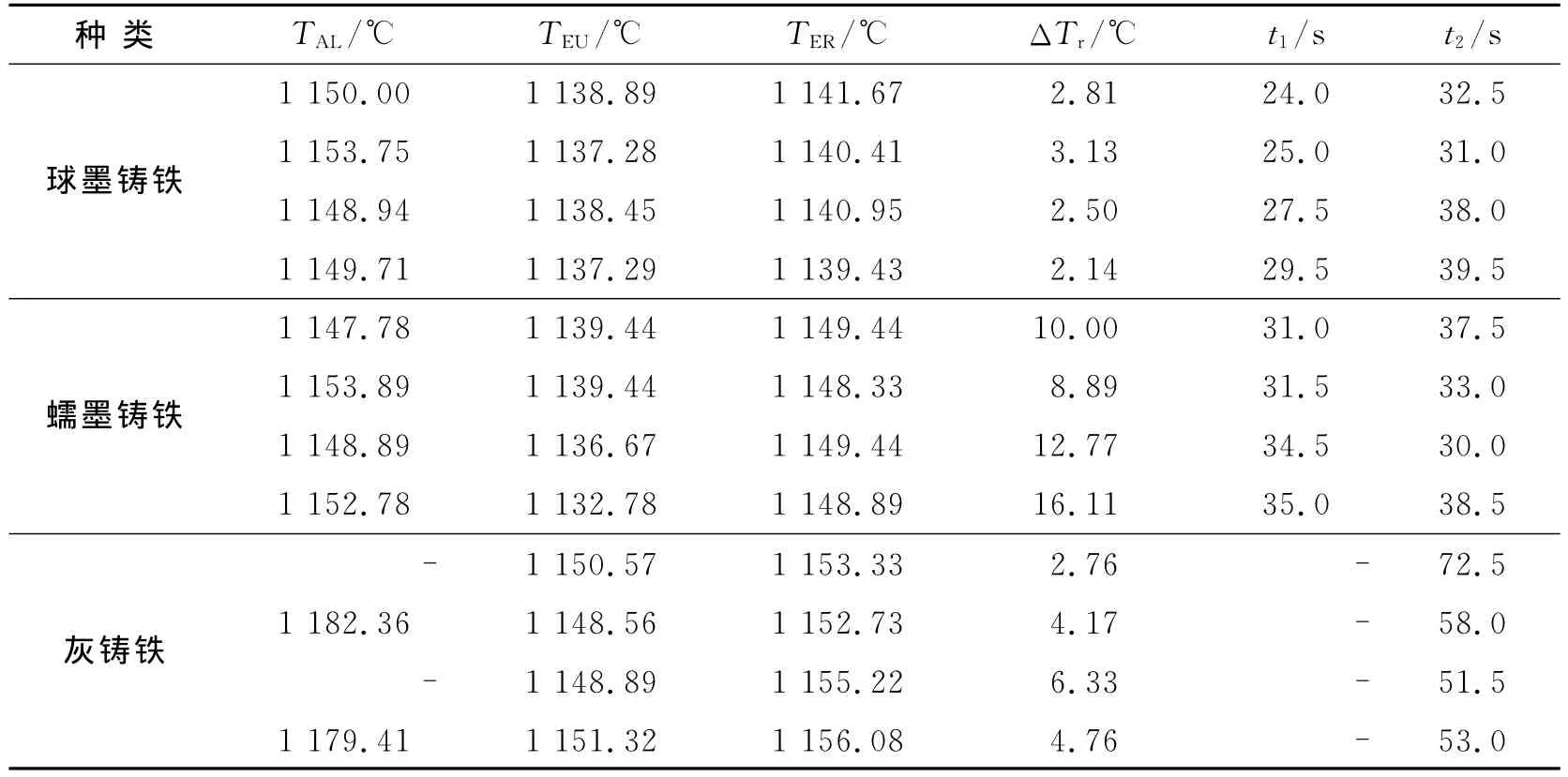

浇注灰铸铁、蠕墨铸铁及球墨铸铁试样,对应的冷却曲线如图2所示,其特征值见表1.

图2 三种铸铁的冷却曲线Fig.2 The cooling curves of different cast irons

由图2可以看出,蠕墨铸铁和球墨铸铁TAL和TEU基本相当.与此相比,灰铸铁有两种情况:①未出现TAL时,TEU比蠕墨铸铁和球墨铸铁TEU约高10℃,且灰铸铁t2是前者的1.5倍;②与蠕墨铸铁和球墨铸铁相比,灰铸铁TAL约比前者高20℃以上.球墨铸铁的ΔTr一般在5℃之内,而蠕墨铸铁的ΔTr一般在5℃以上.由此可见,冷却曲线各特征值显著不同,产生以上现象的原因可从以下几个方面解析.

试验用灰铸铁、蠕墨铸铁和球墨铸铁碳当量均为4.5,属于过共晶铸铁,蠕墨铸铁和球墨铸铁的Mg稀土含量比较高,导致铁液过冷倾向较大,铁液温度下降到液相线温度以下时,石墨形核数量多,单位时间产生的热量多,宏观表现为冷却曲线出现第一个平台,即初晶温度TAL.与此相反,灰铸铁铁液过冷倾向小,铁液温度下降到液相线温度以下时,石墨形核数量少,单位时间产生的热量少,在冷却曲线平台表现不明显.由C原子扩散机理知,蠕墨铸铁和球墨铸铁的形核多,在共晶阶段,共晶团数量多,C原子扩散距离短,使得共晶反应时间t2比较短,约在45s以内.同理,灰铸铁共晶反应时间t2比较长,约在50s以上.

表1 铸铁的冷却曲线特征值Tab.1 Characteristics parameters of the cooling curves of cast irons

由石墨的蠕化机理知,铁液冷却到液相线以下时,有初生石墨析出,液相中碳含量降低.铁液温度冷却到共晶转变温度以下某一温度时,液相中碳当量降低到亚共晶成分范围内,有初生奥氏体析出.之后液相中碳含量不断提高,到达共晶成分范围,发生共晶反应,共晶石墨析出,奥氏体以石墨为核心结晶析出.同时奥氏体逐渐将石墨包围,但是有部分石墨裸露到液体中,大部分形成蠕虫状石墨,这期间因为生长速度加快,单位时间放出结晶潜热多,表现为ΔTr明显升高.对于球墨铸铁,随着奥氏体的不断析出,石墨球在生长过程中被奥氏体所包围,石墨的长大需要碳原子通过奥氏体扩散进行,需要的驱动力较大,生长速度较慢,导致ΔTr较小,以上情况容易区分出蠕墨铸铁和球墨铸铁.

2.3 热分析特征参数对蠕墨铸铁蠕化率的影响

2.3.1 热分析特征参数对蠕化率的权重影响

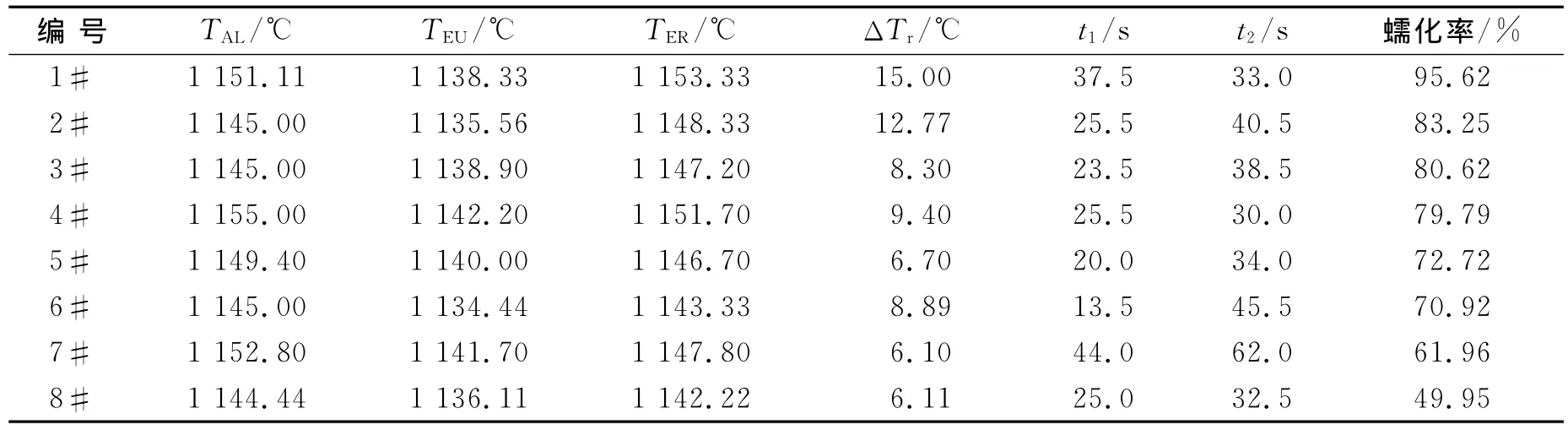

本试验分析蠕化率与特征值之间的数学关系,表2为42组实验数据,抽取8组典型的石墨蠕化率及对应热分析特征值.对表2中数据进行统计归纳,但数据之间彼此有一定的相关性,因而所得统计数据反映的信息在一定程度上有重叠.在用统计方法研究蠕化率与多个特征值问题时,变量太多会增加计算量和增加分析问题的复杂性.为了在进行定量分析的过程中,涉及的变量较少,得到的信息量较多,本试验在建立数学模型之前,首先进行主成分分析,找出影响蠕化率的第一主成分、第二主成分以及第三主成分等,使数学模型具有确定的客观性和评价的可靠性.

表2 石墨蠕化率及对应热分析特征值Tab.2 Vermicular graphite rate and the corresponding characteristic temperature values

设 TAL、TEU、TER、ΔTr、t1和t2分别为自变量x1,x2,x3,x4,x5和x6,蠕化率为因变量y,故样本均值向量为

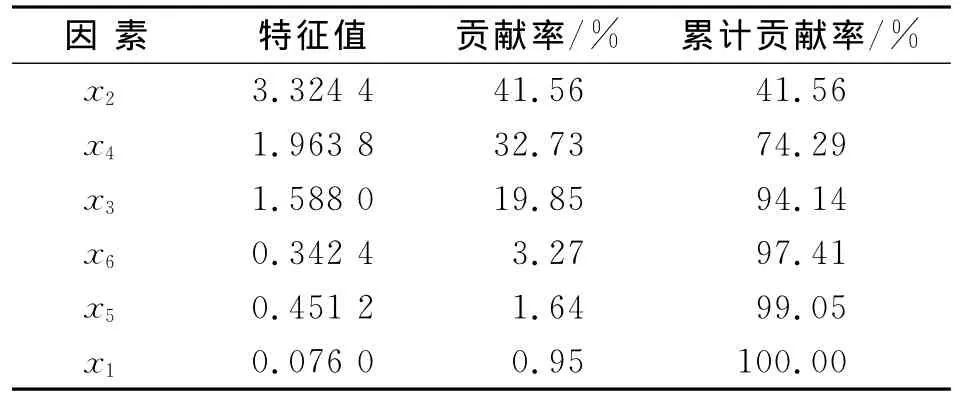

由主成分分析法,计算出样本相关矩阵R的特征值及贡献率,见表3.

表3 样本相关矩阵的特征值及贡献率Tab.3 The eigenvalues of the sample correlation matrix and contribution characteristic

由表4可知,前三个标准化样本主成分分类以及贡献率已达到94.14%,继续增加其他成分没有实际意义,故只取前三个主成分即可,但考虑线性回归建立数学模型时,要求确定性变量彼此相互独立,即自由度f=2,所以只取x2与x4作为确定性变量.

2.3.2 共晶最低温度和再辉温度对蠕化率的影响

假定共晶最低温度(TEU)以及再辉温度(ΔTr)因素之间没有交互作用,建立线性回归模型,取x2与x4作为确定性变量,y为随机变量,它们之间的关系为

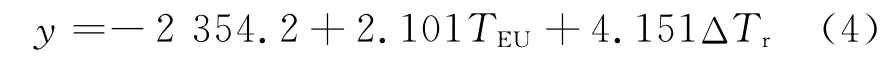

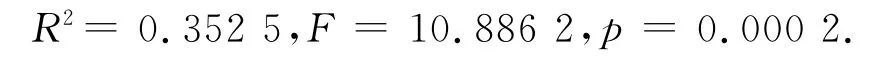

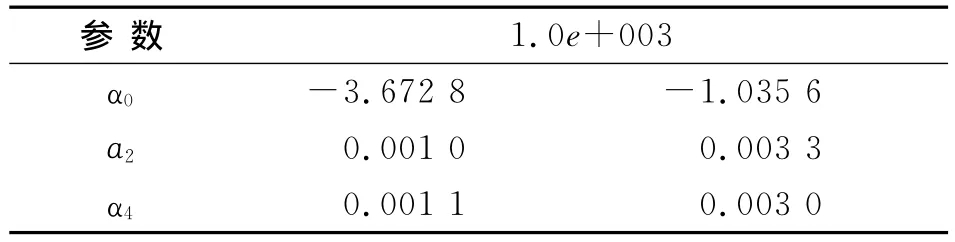

其中α0,a2,a4为常数,是服从正态分布 N(0,σ2)的随机变量,可算出线性回归系数a0=-2 354.2,a2=2.101,a4=4.151.表4为不同参数置信区间.计算结果表明,α0、a2和α4的置信区间均未跨越零点,且R2=0.352 5,F值超过F检验的临界值,p远小于a(0.05),所取42组数据做蠕化率的残差图,如图3所示.

由图3可知,绝对值误差大多在10%内,因此该模型从整体来看是可靠的,其表达式为

其中相应的评价参数分别为

表4 不同参数置信区间Tab.4 The confidence intervals of the different parameters

图3 n组试样蠕化率残差图Fig.3Vermicular rate residual of samples

模型表明,蠕化率与TEU和ΔTr均成线性比例关系,蠕化率随着共晶温度TEU和再辉温度ΔTr的升高而逐渐上升.统计过程发现,TEU相同,ΔTr数值相近时,实测蠕化率线性与线性回归模型有一定的差值,这是由于取样位置与实际蠕化率之间不同而造成的.

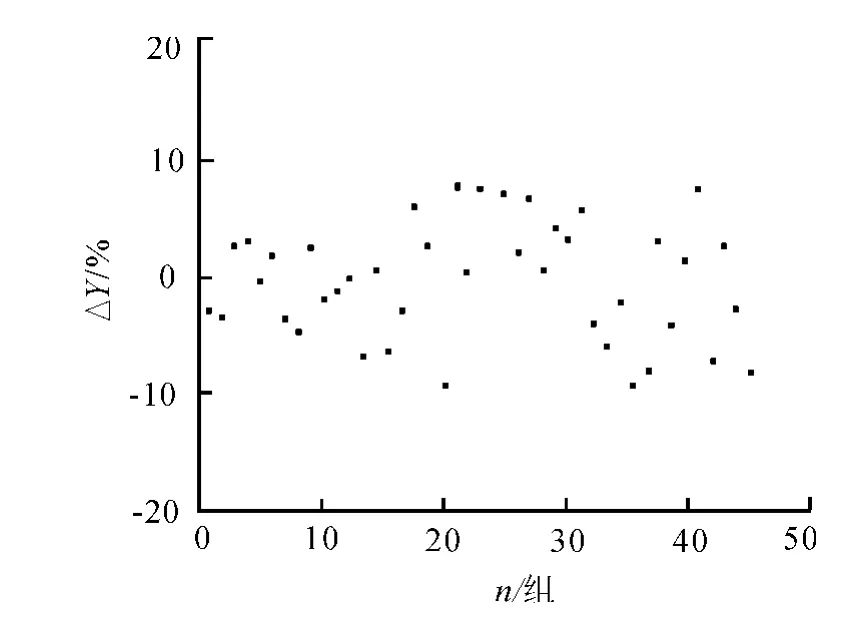

2.3.3 蠕墨铸铁蠕化率误差分析

实际生产检验是保证建立的数学模型能用与否的关键措施,故本试验以某柴油机铸铁缸盖生产中随机抽取三炉次铁液为研究对象.通过数学模型识别相应的铸铁类型,并计算不同炉次、不同时间蠕墨铸铁的蠕化率,之后与模型计算出的蠕化率进行对比,其中试样金相如图4所示.

图4 不同炉次试样石墨形态Fig.4 The different graphite morphology of samples

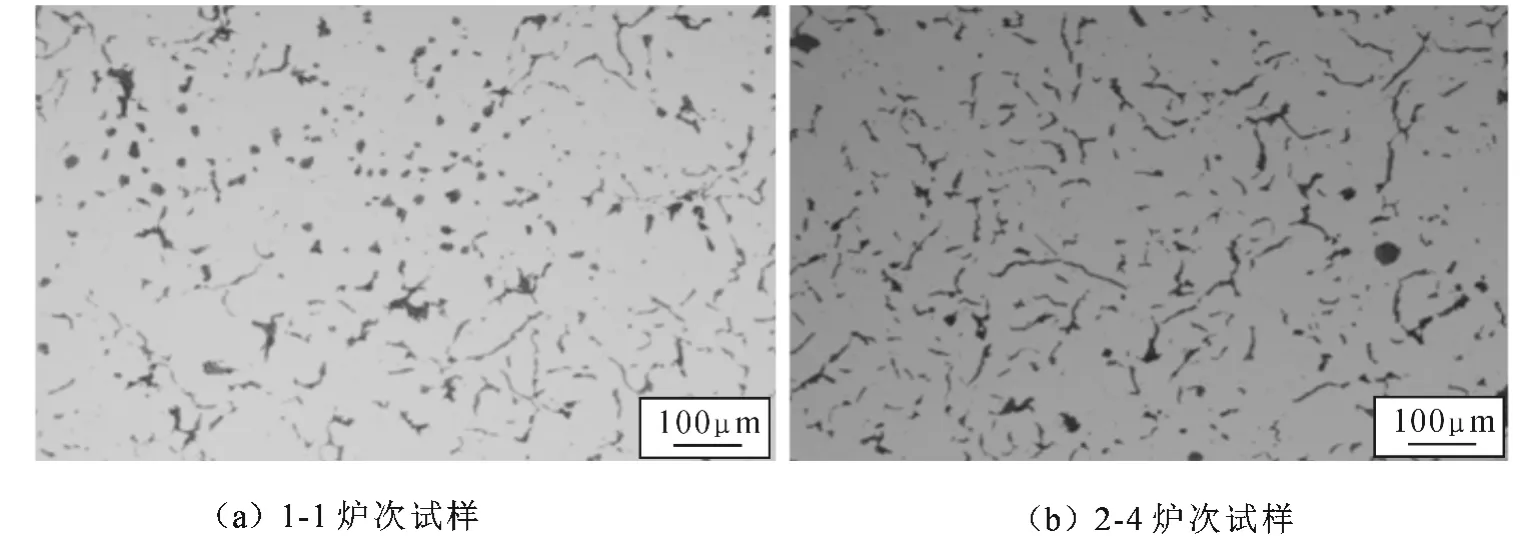

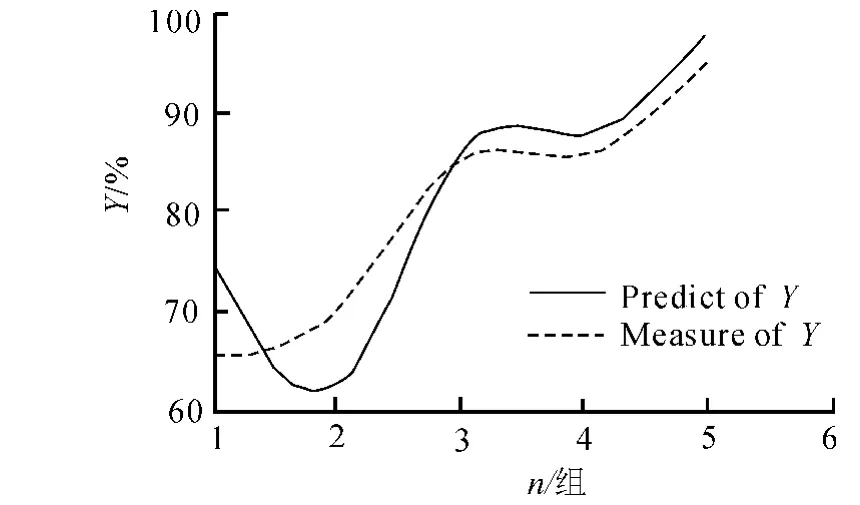

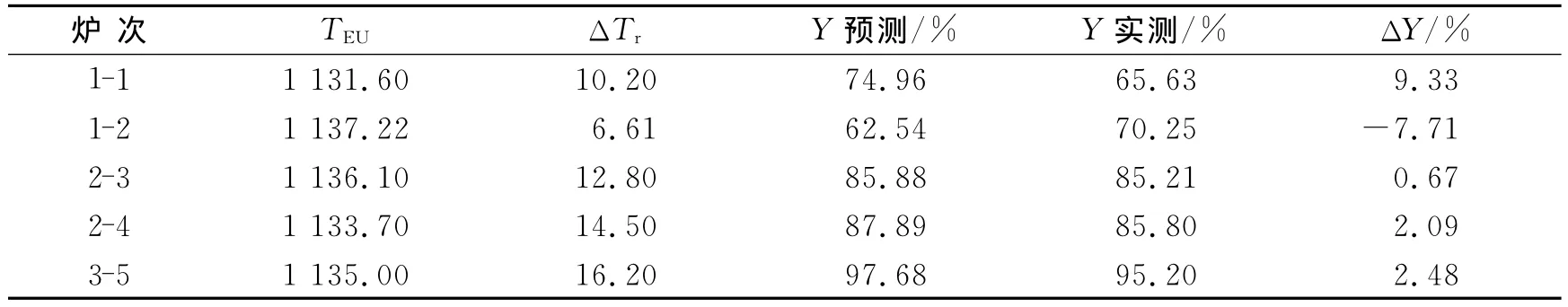

本试验将验证的实测冷却曲线、蠕化率对模型进行验证,验证结果如图5所示和见表5.

图5 n组实际蠕化率残差图Fig.5 Residual of actual vermicular rate of samples

由图5可以看出,在蠕化率大于80%时,回归分析蠕化率与实际蠕化率数值吻合较好,峰值蠕化率最小误差为0.67%,峰值蠕化率最大误差为2.48%;在蠕化率小于80%时,回归分析蠕化率与实际蠕化率数值误差大.主要原因为:① 蠕墨铸铁蠕化处理不良,造成蠕虫状和球状石墨分布不均匀,使实测蠕化率不能反映铸件真实蠕化率,导致误差偏大,经过金相检验,与误差分析一致;② 建立线性回归模型时,选取低蠕化率数据偏少,造成预测低蠕化率误差大.综上所述,所建数学模型在实际蠕化率≥80%的条件下,能够满足预测炉前蠕墨铸铁的蠕化率精度要求.

表5 石墨蠕化率及对应热分析特征值Tab.5 Vermicular rate and the corresponding characteristic temperature values

3 结 论

1)铸铁类型与初晶温度TAL、共晶最低温度TEU和再辉温度ΔTr密切相关.再辉温度ΔTr小于5℃时为球墨铸铁;再辉温度ΔTr大于5℃时为蠕墨铸铁;

2)灰铸铁的初晶温度TAL较蠕墨铸铁和球墨铸铁TAL高20℃以上,或者灰铸铁的初晶温度TAL不明显时,共晶最低温度TEU较蠕墨铸铁和球墨铸铁的高10℃以上;

3)蠕墨铸铁的蠕化率可由共晶最低温度TEU和共晶回升温度ΔTr共同表达,其表达式为y=-2 354.2+2.101TEU+4.151ΔTr.当实际蠕化率≥80%时,回归分析蠕化率与预测蠕化率的误差≤4%,满足预测精度要求.

[1] STURM C,BUSCH G.Cast Iron-a Predictable Material[J].China Foundry,2011,8(1):51.

[2] 张伯明.蠕墨铸铁的最新发展[J].铸造,2004,53(5):341.ZHANG Bo-ming.Newest Development of Compacted Graphite Cast Iron[J].Foundry,2004,53(5):341.(in Chinese)

[3] 王文江,袁明忠.蠕墨铸铁生产中蠕化率的控制[J].蠕墨铸铁,2006,50(4):50.WANG Wen-jiang,YUAN Ming-zhong.Control of Vermicular Graphite Percentage in Vermicular Iron Production[J].Vermicular Irons,2006,50(4):50.(in Chinese)

[4] BAZDAR M,ABBASI H R,YAGHTIN A H,et al.Effect of Sulfur on Graphite Aspect Ratio and Tensile Properties in Compacted Graphite Irons[J].Journal of Materials Processing Technology, 2009, 209(4):1701.

[5] KIM S,COCKCROFT S L,OMRAN A M.Optimization of the Process Parameters Affecting the Microstructures and Properties of Compacted Graphite Iron[J].Journal of Alloys & Compounds,2009,476:728.

[6] SUN X J,LI Y X,CHEN X.Identification and Evaluation of Modification Level for Compacted Graphite Cast Iron[J].Journal of Materials Processing Technology,2008,200(1):471.

[7] 朱刚,蒋业华,刘星舟.稀土蠕化剂对蠕墨铸铁石墨形态和性能的影响[J].铸造,2010,59(4):400.ZHU-gang,JIANG Ye-hua,LIU Xing-zhou.Effect of Rare Earth Vermicular Agent on Graphite Morphology and Property of Compacted Graphite Cast Iron[J].Foundry,2010,59(4):400.(in Chinese)

【相关参考文献链接】

坚增运,郑超,常芳娥,等.成分对GexSe90-xSb10玻璃特征温度及性能的影响[J].2009,29(1):52.

刘春霞,陈建,严文,等.凝固速度对高铬铸铁共晶组织的影响[J].2006,26(6):578.

肖强,张宝海.电解电压对铸铁基金刚石砂轮氧化膜的特性影响[J].2009,29(1):17.