在线清灰技术在常减压装置加热炉上的应用

2015-01-29林雪飞马敬妍

林雪飞,马敬妍

(1.中国石油广西石化公司,广西 钦州 535008;2. 中国电力工程顾问集团有限公司,北京 100120 )

加热炉是常减压蒸馏装置的主要耗能设备,占装置能耗80%左右,加热炉炉管积灰会严重影响加热炉热效率,使燃料消耗量增加。因此,提高加热炉热效率,减少燃料消耗,对于降低装置能耗,提高企业经济效益具有重要意义[1]。

某炼厂常减压装置开工至今已运行近2年时间,炉管积灰结垢严重,加热炉炉膛温度已达到800℃的设计上限,影响装置生产负荷,难以满足公司提出的保证产能和节能的需要。针对上述问题,常减压装置采用LAN753型清灰剂对常压炉、减压炉进行在线清灰。经过清灰处理,加热炉炉膛温度下降明显,清灰效果达到了预期要求。

1 灰垢的产生机理及危害

由于加热炉燃料油中含有Fe、Ni、V、Ca等金属元素,燃料气中含有H2S,它们在燃烧后形成金属氧化物或SO2、SO3,以及燃料不完全燃烧产生的碳粒子,这些物质在烟气中存在,并随烟气运动,沉积在炉管表面形成黏性积灰、疏松积灰、高温积灰,在加热炉的对流管表面主要形成高温积灰[2]。

灰垢的产生使传热热阻增加,导致加热炉炉膛温度和排烟温度升高,同时增加了燃料用量,降低了加热炉热效率。积灰加剧了垢下露点腐蚀,减少了炉管使用寿命,增加了装置的生产运行风险。

2 清灰剂作用原理及方法

1) 清灰剂被吹入炉膛后,在高温下燃烧,燃烧后的镁化合物与低熔点且具有腐蚀性的钠、钒、镍、铁和钙等化合物作用形成镁的复合物,其熔点高,在自然常态下无腐蚀性;且在炉膛内以小颗粒形状存在,不会粘结在金属表面,易随烟气从烟囱带走。

2) 清灰剂在高温下燃烧,燃烧后的燃烧促进剂与烟气中的氧一起和灰垢反应,可提高灰垢的熔点,使灰垢相互之间、灰垢与金属表面之间结合的键能降低甚至断裂,灰垢变得疏松易被机械清除。

3) 能中和SO3等酸性气体及其沉积物,生成不具活性的化合物。

4) 能使可将SO2转化成SO3的催化剂V2O5和Fe2O3中毒,并可与V2O5等钒化合物反应,形成惰性化合物。

由上述可知清灰剂是一种多功能的处理药剂,可以避免及清除加热炉炉管上不必要的沉淀物。

具体做法是:向正在运行的加热炉内喷入清灰药剂,使加热炉炉管上的灰垢清除,在不影响装置正常运行的情况下完成加热炉在线除灰。这种方法操作简便可行,效果明显,目前在常减压装置上得到普遍应用。

3 除灰效果对比

3.1 加热炉对比

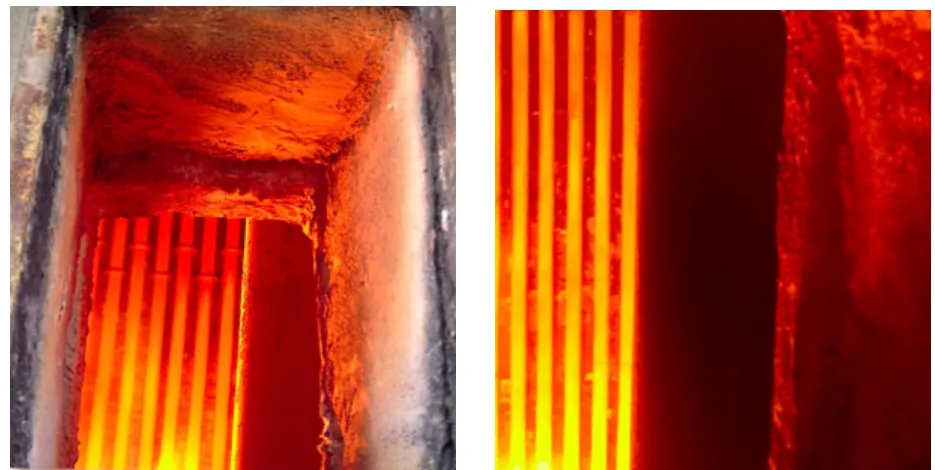

从图1、图2的加热炉炉管清灰前后图片对比中可以看到,经过在线清灰,炉管的灰垢清除情况较为明显。

图1 清灰前后加热炉炉管图

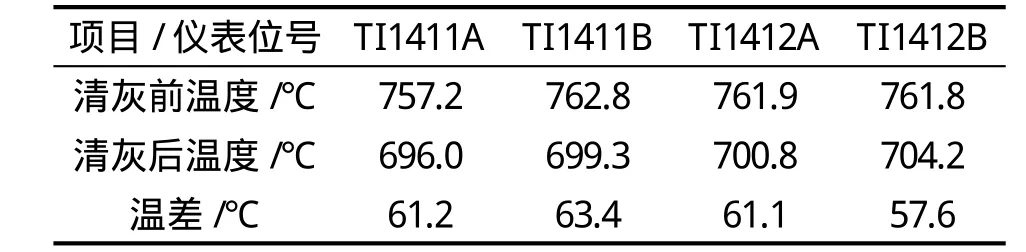

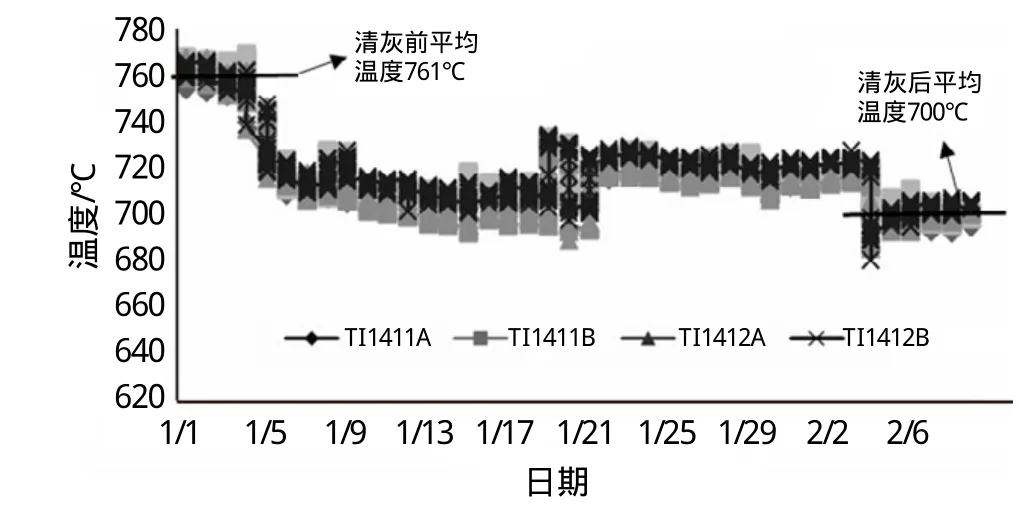

3.2 常压炉数据对比

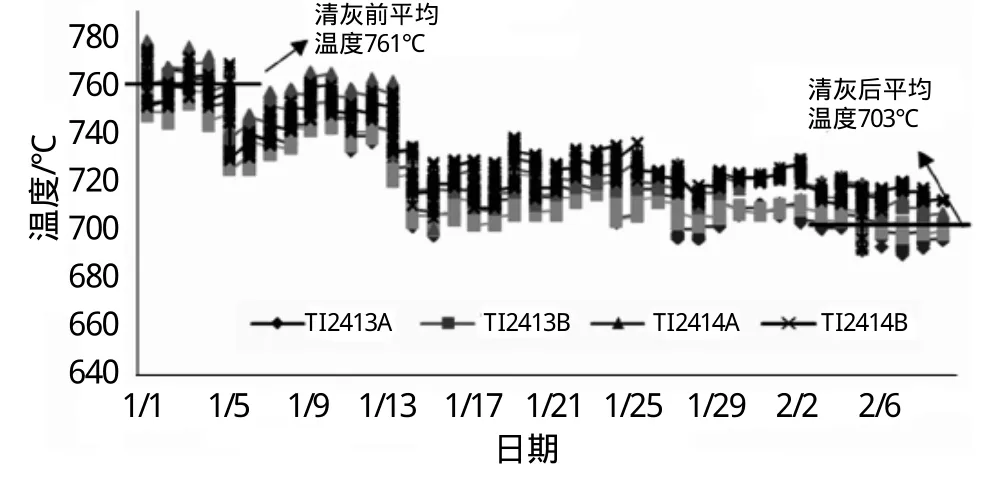

常压炉清灰前后炉膛温度数据对比分别见表1和图2。由表1和图2可见,常压炉炉膛温度最高温差为63.4℃,最低温差为57.6℃,平均温差61℃,加热炉在线清灰达到了很好的效果。

表1 常压炉清灰前后炉膛温度数据对比表

图2 常压炉清灰前后炉膛温度对比

3.3 减压炉数据对比

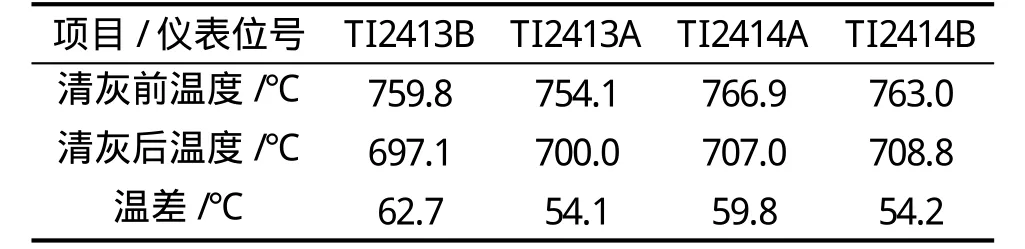

减压炉清灰前后炉膛温度数据对比见表2和图3。由表2和图3可见,减压炉炉膛温度最高温差为62.7℃,最低温差为54.1℃,平均温差57.7℃,达到了很好的清灰效果。

表2 减压炉清灰前后炉膛温度数据对比

图3 减压炉 清灰前后炉膛温度变化对比

4 结论

在线清灰可以在不停炉、不影响装置正常生产的情况下完成加热炉炉管的清灰除垢操作,操作简便易行,效果明显。使用清灰剂能够明显降低加热炉炉膛温度,打破了炉膛温度过高而影响装置负荷的瓶颈。清除炉管灰垢降低了燃料消耗,提高了加热炉热效率,同时也减轻了垢下腐蚀对炉管造成的危害。

[1] 解红军,曾庆峰,刘富余.炼化企业加热炉吹灰除灰技术综述[J].石油石化节能,2012(11):4-6.

[2] 王志强,庄锁良.加热炉对流室炉管外壁化学清洗清灰钝化技术的应用[J].全面腐蚀控制,2007(21):31-32.