MTBE装置甲醇回收系统腐蚀原因分析及对策

2015-01-29赵彦龙梁宗忠

赵彦龙,刘 良,梁宗忠

(兰州石化公司,甘肃 兰州 730 060)

MTBE(甲基叔丁基醚)作为汽油辛烷值改进剂,除可增加汽油含氧量外,还可促进清洁燃烧,减少汽车排出废气中的CO、NOX和挥发性有机化合物的污染。生产装置以混合C4和甲醇为原料,在强酸性阳离子交换树脂催化作用下,混合C4中的异丁烯和甲醇反应生成MTBE,反应产物中的过剩甲醇进入甲醇回收系统用水萃取、精馏进行回收。

1 背景

兰州石化MTBE/1-丁烯装置自投产以来,一直被甲醇回收系统的腐蚀问题所困扰,其中甲醇精馏塔进料预热器出口管线腐蚀最为严重,表现为均匀减薄、换热器出口短节处腐蚀泄漏,目前已全部更换为0Cr18Ni9不锈钢管线。同时,甲醇水洗塔萃取水冷却器、塔釜换热器出现部分列管腐蚀而封堵,2013年检修期间,发现甲醇水洗塔筛孔塔盘表面附着大量锈层,甲醇精馏塔部分塔盘浮阀由于腐蚀造成严重脱落约30%以上。

2 腐蚀原因分析

2.1 腐蚀产物及工艺介质分析

对水洗塔塔盘腐蚀产物进行扫描电镜能谱分析(表1)可知,腐蚀产物的化学成分为O、C、Fe,以铁的氧化物为主;对装置水洗塔工艺介质(补充脱盐水、萃取水、萃取液)进行抽样常规分析,同时进一步跟踪分析8月份水洗塔萃取液pH值,发现醚后碳四物料经水洗后萃取液明显呈酸性。

表1 腐蚀产物元素含量分析

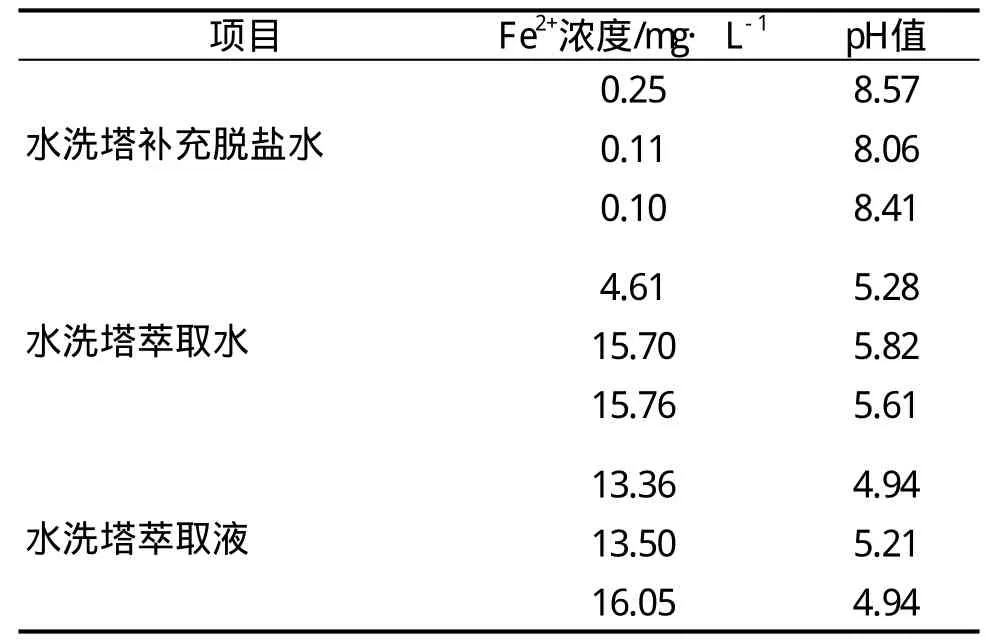

表2 装置工艺介质pH及 Fe2+含量分析

2.2 原因分析

从表2可以看出,水洗塔萃取水及萃取液中Fe2+浓度大于3mg·L-1,明显存在腐蚀,虽然工艺补充用的脱盐水呈碱性,但水洗塔吸收甲醇后的萃取液及甲醇精馏塔塔釜分离出的萃取水pH值均呈酸性,由图1可以进一步看出,水洗塔萃取液pH值大部分时间明显呈酸性。

酸的来源主要有催化剂生产过程中微孔吸附的残余硫酸[1]、原料甲醇中含有的微量甲酸[2],以及醚化反应催化剂失活引起的[3-5]。导致催化剂失活的原因主要是:硫化物中毒释放出氢离子,碱性阳离子置换RHSO3+M+→RMSO3+H+;水浸泡磺酸基脱落RHSO3+ H2O→RH+H2SO4;高温磺酸基脱落RHSO3→RSO3-+H+;当酸性物质与循环利用的水充分接触后,有较强的腐蚀性,具备析氢腐蚀的条件:

阳极:Fe→Fe2++2e;阴极:2H++2e→H2

将装置的废催化剂用 质量浓度为2%左右的硫酸浸泡,分析液体中钠、铁离子和氮化合物含量,分别 为 19.65mg∙L-1、13.24mg∙L-1、297.3mg∙L-1,分 析 钠离子及氮化合物主要由原料带入,而铁离子则因设备腐蚀而带入。

同时,当工艺介质中存在溶解氧,它会附着在金属表面上,起着阴极去极化剂的作用,促进金属的腐蚀,其阴极同时发生吸氧腐蚀:O2+2H2O+4e→4OH-。二价铁离子会被进一步氧 化,脱水变为铁锈。

3 控制腐蚀措施

1)加强对原料碳四的脱水,减少进入反应器的金属离子和胺氮类碱性物质含量;确保甲醇回收塔塔顶回收甲醇的质量,严格防止回收塔顶甲醇带水超标。加强操作监控,防止如甲醇进料泵停运或装置发生停电等异常情况时,异丁烯自聚放热,导致催化剂飞温。

2)装置催化剂使用周期较长(2年),并且相比其它相同加工量,使用同种催化剂的企业催化剂用量过大(约为3倍),所以配合工艺优化,应减少催化剂装填量,同时反应器中的催化剂使用周期减少为1年,关键对于离子过滤器中的催化剂,其使用寿命应坚持每3个月更换原则。

3)因新鲜催化剂中残留少量的游离酸,在装置更换新催化剂后,开工生产初期的15d内及时进行萃取水的置换工作。

4)碳四缓冲罐前增设1台旋流净化器,脱除原料中胺氮类物质,同时在水洗塔进料前或萃取液出口加装阴离子交换床,吸附酸根离子,释放氢氧根离子,与氢离子结合生成水,维持甲醇回收系统物料pH值呈中性。

[1] 尹克新,王红晓,王金明.MTBE装置甲醇回收系统操作异常分析及处理[J].化学工业与工程,2011,28(6):59-62.

[2] 梁文,吴斐,冯建钢.MTBE装置催化剂失活原因分析及对策探讨[J].炼油技术与工程,2008,38(1):55-58.

[3] 魏刚,张婕.MTBE装置催化剂失活原因分析及解决方法研究[J].石油化工应用,2012,31(12):86-88.

[4] 张向东.MTBE生产中的设备腐蚀问题分析[J].腐蚀科学与防护技术,2001,13(5):300-301.

[5] 高晓斌,杨开研,左玉梅.MTBE催化蒸馏塔反应床层丝网腐蚀原因分析及对策[J].河南化工,2011,28(14):59-61.