高处作业吊篮结构参数化的设计及优化

2015-01-27郑夕健王绍龙

郑夕健,王绍龙,董 建

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

0 引言

高处作业吊篮(简称吊篮)是一种现代建筑安装工程所必需的装备,以搭建拆卸方便、成本低等特点被广泛应用[1]。目前国内常见的有ZLP630 与ZLP800,跨度为7.5m,这些小载荷的吊篮严重阻碍了施工效率的提高[2]。悬挂装置与悬吊平台作为整个吊篮系统的主要机构,其结构的设计[3]对吊篮的承载能力和安全性能至关重要。

本文以自行研发的ZLP3000 型吊篮为研究对象,基于VB 和APDL 语言[4,5]编制了高处作业吊篮参数化设计程序,对其主要结构的截面尺寸、各吊点连接位置和结构尺寸进行设置,完成了结构的参数化建模、结构分析和结果输出,为吊篮同类产品的研发及生产提供依据。

1 ZLP3000 型高处作业吊篮简介

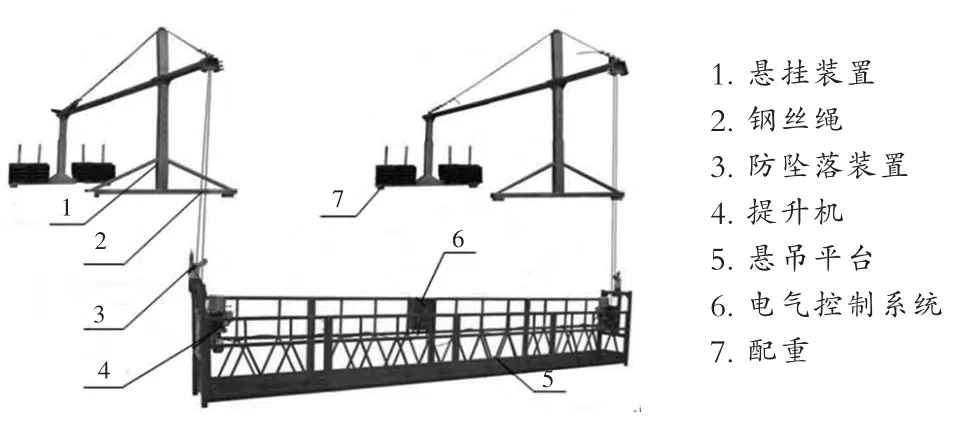

高处作业吊篮是一种将悬挂装置架设于建筑物楼顶,利用提升机驱动悬吊平台,使载有工具和材料的悬吊平台,通过钢丝绳沿建筑物表面上下升降的载人设备,主要用于高层建筑物及多层建筑物的外墙施工、装修以及幕墙门窗的安装、清洗等工程作业。其结构主要由悬挂装置、悬吊平台、提升系统(包括提升机与钢丝绳)、防坠落装置、电气系统和控制系统六部分组成[2],整体结构如图1 所示。

图1 高处作业吊篮结构组成Fig.1 Composition of temporarily installed suspended access equipment's structure

2 ZLP3000 型高处作业吊篮参数化设计

高处作业吊篮参数化设计系统包括悬挂装置和悬吊平台的参数优化设计两部分,具有较强处理实际问题能力,为不熟悉ANSYS 软件的工程设计人员提供良好的设计优化平台。

(1)悬挂装置参数化设计。悬挂装置参数化设计包括基本参数设置、网格划分、有限元分析和结果输出四部分,每部分对应各自模块。有限元分析对应求解模块,有限元分析界面设置如图2 所示。

在图2 数据窗口中输入两根钢丝绳吊点之间距离、上立柱支点到支点中心的距离等参数值后,点击“ansys分析”按钮,调用ANSYS 读取完整的APDL 程序进行悬挂装置承受极限工作载荷时的求解。再根据结果输出比较优化前后应力、位移等结果,得出该结构设计是否合理的结论。

(2)悬挂装置参数优化。应用悬挂装置参数优化设计系统对不同吊点位置的悬挂装置进行有限元分析,优化前后输入数据如表1 所示。

图2 有限元分析界面Fig.2 Finite element analysis interface

表1 优化前后界面输入数据(单位:mm)Tab.1Theinterfaceinputdatabeforeandafterof Optimization(unit:mm)

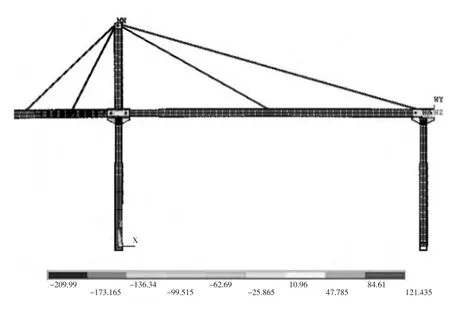

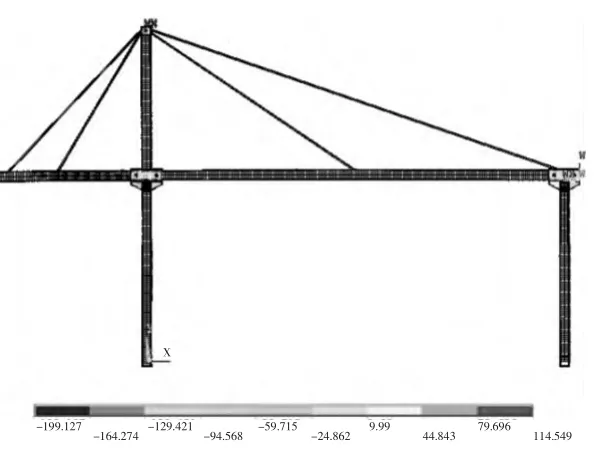

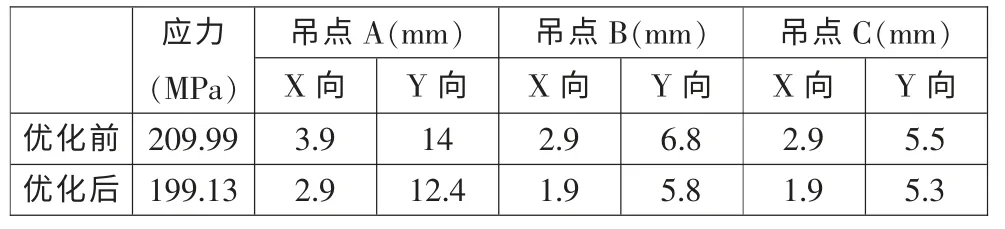

优化前后结构应力对比结果如图3 和图4 所示,X向和Y 向位移对比结果见表2。

图3 优化前结构应力Fig.3 The structure stress before optimization

图4 优化后结构应力Fig.4 The structure stress after optimization

通过以上优化前后方案的对比可知,最大应力由209.99MPa 降低到199.13MPa(均满足材料的许用应力),降低了5.17%;斜拉钢丝绳1 前吊点Y 向挠度由1.4cm降到1.24cm,降低了11.4%;斜拉钢丝绳2 前吊点Y 向挠度由0.68cm 降到0.58cm,降低了14.7%;斜拉钢丝绳1后梁吊点由0.55cm 降到0.53cm,降低了3.77%。以上结果经过优化后均得到较大幅度的改善,提高了悬挂装置的整体安全性能。

表2 优化先后数据对比Tab.2Datecomparisonbeforeandafterofoptimization

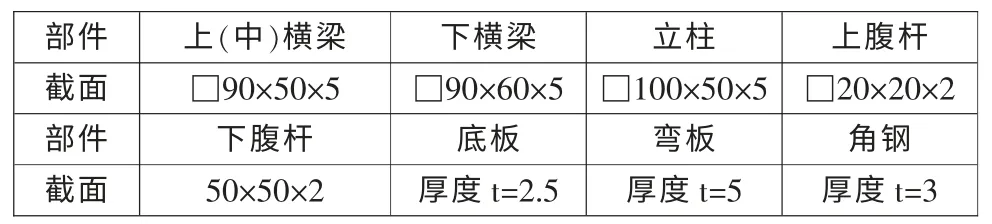

(3)悬吊平台参数化设计及优化。悬吊平台的标准节由上横梁、中横梁、下横梁、上腹杆、下腹杆、立柱、底板、角钢和弯板组成,各组成部件材料选用Q235。根据GB/T6728—2002 中方形及矩形冷弯空心型钢的截面形式和GB/T706—2008 中等边角钢的截面尺寸,结合现有型号悬吊平台组成部件的截面尺寸,初步选取悬吊平台各组成部件截面形式和相关参数如表3 所示。

表3 平台各部件截面尺寸和相关参数(单位:mm)Tab.3SectionsizeandrelatedparametersofPlatform components(unit:mm)

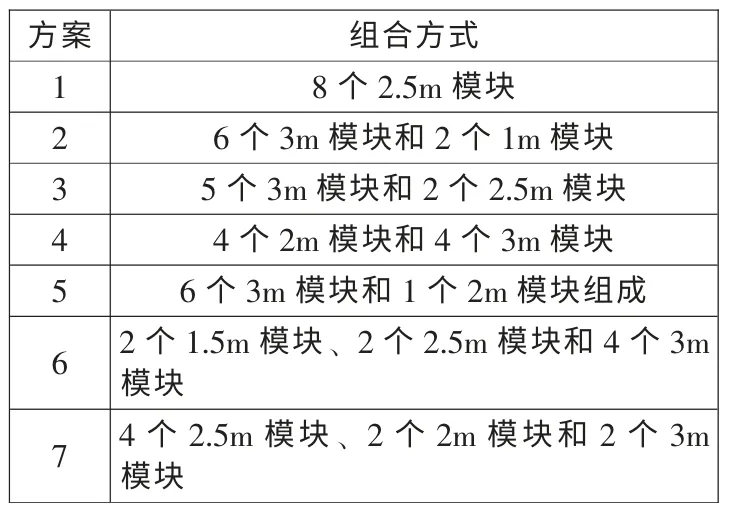

结合国内悬吊平台的模块长度(0.5m、1m、1.5m、2m、2.5m 和3m),基于枚举法对跨度为20m 的悬吊平台组合方案进行研究,并结合对悬吊平台标准节组合数量和对称布置的研究,得出表4 所示的七种模块化组合方案;根据GB19155-2003 中的规定以及实际工作情况,选择悬吊平台承受静力试验载荷作为最危险工况(荷载值P=63700N)。在悬吊平

表420 m悬吊平台模块化组合方案Tab.4Modularcombinationschemeof 20m suspendedplatform

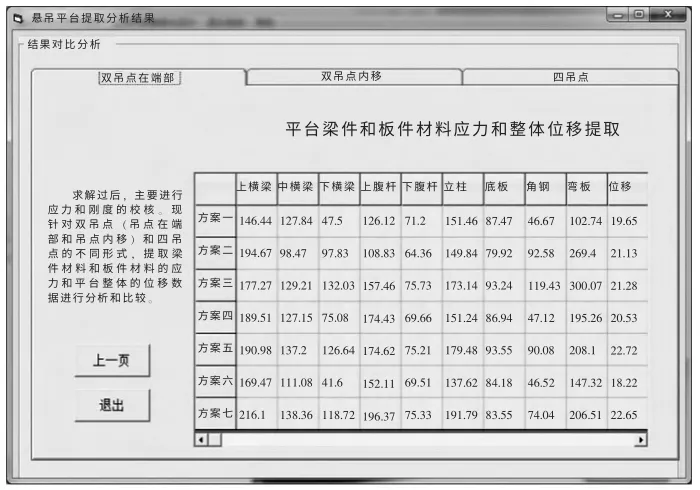

台结构分析界面中选择平台模块化组合方案、工况载荷与双吊点在端部形式后,点击“进行有限元分析”,系统会自动调用ANSYS 读取完整的APDL 程序对平台进行计算,进而输出相应结果。

由图5 可知,表4 中的方案一和方案五小于Q235 的许用应力,其余方案的最大综合应力均大于Q235 的许用应力。若保持初始结构参数和吊点位置不变,建议选择方案一和方案五,若力求平台重量最小且材料得到充分利用,方案一可适当减小组成部件的截面尺寸。

图5 不同方案数据对比界面Fig.5 Date contrastive interface of different scheme

3 结论

本文完成大载荷高处作业吊篮结构参数化系统的开发,通过实例分析验证了系统的可行性,并得到以下结论:

(1)通过VB 结果输出界面提取计算结果数据,对多组方案计算数据对比分析可知,悬挂装置结构受力降低5.06%,相关性能指标满足要求,提高悬挂装置的整体安全性能,取得较为满意的优化方案。

(2)通过对比不同模块组合方案下悬吊平台的应力值,获得了20m 悬吊平台最佳布局为双吊点内移式的方案六,为不同形式的悬吊平台设计研发提供有效的理论参考依据。

(3)基于VB 的ANSYS 参数化设计,可实现计算参数的快速输入及结果的输出,大大缩短了建模时间,快速有效的提高了悬挂装置与悬吊平台设计分析效率。

[1]张华,李守林.国内外高空作业机械的现状及发展趋势(上)[J].建筑机械化,2011,3.

[2]GB 19155-2003,高处作业吊篮[S].

[3]王丽,樊湘芳,王调品.塔式起重机底盘半底架结构的优化设计[J].攀枝花学院学报,2013,6.

[4]Xijian Zheng,Jinxia Ma,Yiwei An,et al. Parametric Design of Suspension Rig Based on VB and ANSYS [C].Applied Mechanics and Materials, 2013.

[5]史进,郑建荣,俞中建. 基于APDL 的门式起重机主梁参数化建模与仿真[J].起重运输机械,2009,4.

[6]张彦立,王广庆,李曼.基于VB 和ANSYS 的风机塔筒参数化建模与分析[J].机电工程,2012,2.

[7]郑夕健,刘明达,贾超,等.吊篮悬吊平台有限元建模及其分析[J].建筑机械化,2011,3.

[8]郑夕健,等.吊篮悬吊平台参数化设计及优化[J].建筑机械化,2014,6.