陶瓷磨边超声加工电源的设计与研究

2015-01-23张进坤李优新张永俊

张进坤,李优新,张永俊,姚 震,陈 威

(广东工业大学机电工程学院,广东广州510006)

传统陶瓷磨边使用金刚石磨轮对其进行磨削加工,存在效率低、能耗高、磨轮损耗快等问题[1]。附加超声作用的陶瓷磨轮可减小磨削力,延长磨轮的使用寿命。在超声加工过程中,为提高加工效率,要求超声换能器工作在谐振状态,以得到最佳的振动效果[2]。但在实际应用中,换能器的谐振频率会因发热、负载变化、老化等因素发生改变,导致换能器振幅下降,能量传输受阻,加工效率降低[3-4],严重失谐时,甚至会损坏整个系统。因此,在陶瓷磨边超声加工电源中,可靠准确的自动频率跟踪十分必要。

针对上述问题,本文研究了电流反馈与相位检测相结合的复合频率跟踪方法。通过电流扫频方式能确保换能器工作在谐振点附近,通过相位检测可实现高效、实时的频率跟踪,这种复合频率跟踪方法既能保证在较宽范围实现频率跟踪,又能提高频率跟踪的快速性。

1 系统硬件的组成

采用STM32F103RBT6单片机作为主控芯片[5],设计出相应的控制电路,半桥逆变拓扑作为超声加工电源系统的功率转换电路。基于STM32构成的超声加工电源系统见图l。

图1 超声加工电源系统

超声加工电源系统以STM32为主控芯片,由输入整流滤波、半桥逆变、匹配电路、换能器、驱动放大、电流检测、相位检测、EEPROM、按键和显示模块构成。正常工作时,220 V单相输入经工频整流滤波作为半桥逆变的母线电压,由STM32发出的PWM波经驱动放大电路驱动半桥逆变电路,把能量传输到匹配电路。

1.1 匹配电路

匹配电路起到阻抗变换、调谐、整形滤波的作用,保证电信号能高效地传输给压电换能器。因此,良好的匹配电路能让换能器在谐振状态下阻抗最小,输出电流最大。超声换能器在其谐振频率附近可等效成图2a所示的电学模型[6]。图中,L1为动态电感,由换能器振动质量引起;C1为换能器的动态电容,表示的是换能器的机械柔顺性;R1为机械损耗的动态电阻;C0为换能器的静态电容,主要由压电陶瓷的介电常数和电极尺寸决定;R0为压电陶瓷振动子的介电损耗。 其中,L1、C1、R1为串联支路,是机械和损耗折算过来的等效电参量;R0和C0是真实的电学量,通常R0会高达几兆欧至几十兆欧,一般会忽略其介电损耗。

图2 换能器等效及匹配等效

由于存在静态电容C0,在串联支路谐振时,换能器对外表现出容性状态。如不进行匹配,会存在较大的无功损耗,使换能器的效率大大下降,甚至会影响换能器的正常运行。因此,对换能器的容性阻抗进行补偿是极有必要的。

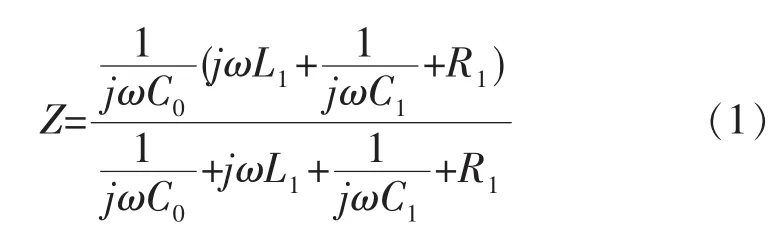

换能器阻抗:

增加匹配电感后的总阻抗(图2b):

换能器阻抗:

增加匹配电感后,串联谐振时的总阻抗:

1.2 电流检测模块

电流检测模块采用TAK17-02交流互感器和AD637JR真有效值芯片,实现隔离采样和真有效值转换(图 3)。

图3 电流检测模块

AD637JR芯片[7]的量程为 0~7 V,准确度为±(0.05%RDG+0.25 mV),输入阻抗为 100 MΩ。 当输入为200 mV时,频带宽fmax=600 kHz;当输入>1 V时,fmax=8 MHz。AD637JR使用简单方便,满足供电和使能选择,只需外接一个积分电容C9,就可实现高频电信号的均方有效值转换。

1.3 相位检测模块

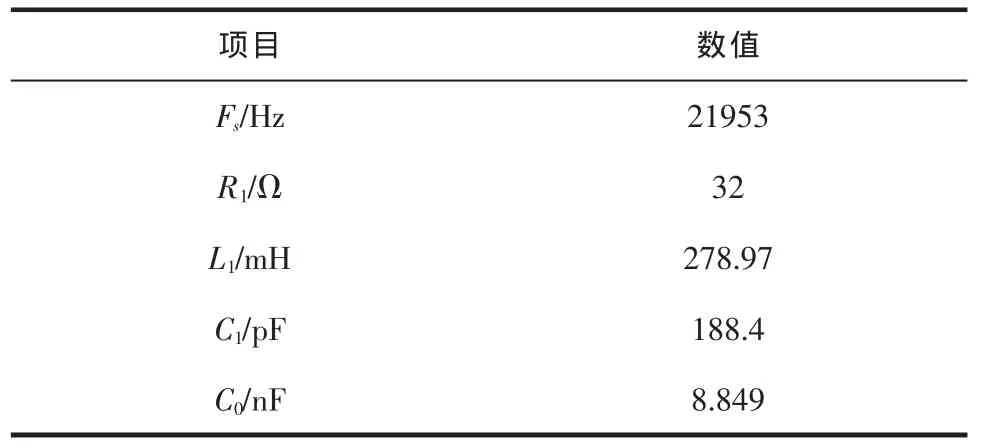

相位检测模块包含整形和相位差电路(图4)两部分。通过整形电路,把图2b所示的匹配输出电压U和电流i信号整形成D触发器所能识别的TTL电平信号。

图4 相位差电路

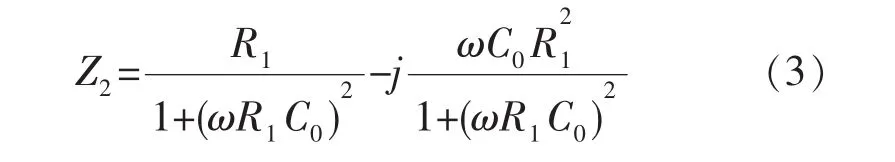

相位差电路是将匹配输出的电流和电压信号调理成STM32单片机能够识别的脉冲信号。如图5所示,当a为整形后的电流波形、b为整形后的电压波形,此时电流超前电压,c为相位差信号,d为电流超前电压的互补信号;当a为整形后的电压波形、b为整形后的电流波形,此时电流滞后电压。通过STM32的PWM输入模式,就能捕获到相位检测模块的电流与电压的相位差脉宽值。

图5 电流与电压相位关系波形图

因此,当电流超前电压时,捕获单元直接计算相位差脉宽宽度即为相位差值;当电流滞后电压时,捕获单元计算相位差信号频率宽度及实际相位差的互补脉冲宽度,则实际相位差脉宽值为频率脉宽值与捕获到的相位差脉冲值的差。相比其他的相位检测模块[8]简化了其硬件电路。

2 复合频率跟踪控制策略

复合频率跟踪是结合电流反馈法和锁相法提出的一种实用频率跟踪方法。图6是换能器在不同工况下电流与频率的关系。其中,a、b、c分别为3种工况下频率与电流的关系曲线。当机械谐振频率从f2漂移到f1时,电流从I2减小到I1;当机械谐振频率从f2漂移到f3时,电流从I2减小到I3,这时会出现能量传输受阻、加工能力降低的问题。因此,需采用电流扫频的方式进行频率跟踪。

图6 电流与频率的关系

当超声换能器不谐振的时候,输出电压和电流相位不同相,输出电流小于最大输出电流,相位检测模块检测相位差信号。当超声电源系统开机检测到有输入电压时,进行首次宽范围(n·Δf)的扫频,搜索到最大电流(Imax)的频率点,并在上一个扫频找到的频率点f0上下2步长再一次扫频,确保扫频的准确性。当检测到扫频获得的频率值对应的电流值不是峰值电流时,说明该点不是最佳谐振点。以频率f0为中心重新扫频,直至找到最佳谐振频率点。在运行过程中设定Iref为最大电流的一半,扫频范围为失锁前频率上下10个步长。扫频流程见图7。

图7 扫频控制流程图

PWM输入中断时间为驱动换能器的PWM周期。为了降低干扰,在设置PWM输入模式时设置了输入分频和数字滤波,其中,分频系数为2,数字滤波长度为6。为进一步减小干扰,每3个PWM输入中断进行一次频率校正,所以该方式具有响应速度快的特点。为了减少在跟踪时频率频繁变动导致的加工不稳定,在相位检测中设置了一个不灵敏区,只有当相位差大于设定的阈值时才改变频率。当检测到相位差脉宽<50%时,即电压超前电流,若相位差输出超过阈值,则增加一个频率步长,否则中断返回;若检测到的相位差脉宽>50%时,即电压滞后电流,进一步判断相位差是否超过阈值,若超过,则减小频率,否则中断返回。相位跟踪流程见图8。

图8 相位检测流程图

3 实验及结论

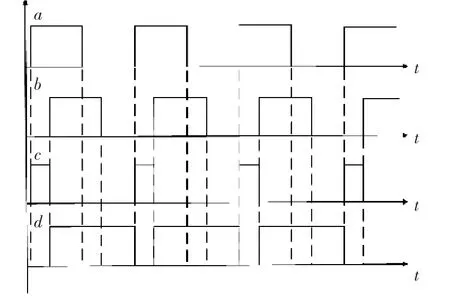

带超声加工的陶瓷磨边实验装置见图9。其中,加工用的换能器为自主研制的压电陶瓷振子,其参数见表1,参数值由PV90A阻抗分析仪测试得到。

表1 换能器参数

图9 超声加工实验装置

超声加工电源系统启动后,开始自动扫频获取最大电流值,波形见图10。通过电流扫频的方式获取了超声加工系统的最佳谐振频率点,在较宽的范围实现了频率跟踪。电流扫频完成后,开启相位检测,采用复合控制的频率跟踪方式,电压、电流波形见图11。此时,电压和电流同相,系统始终工作在谐振状态。

图10 电流扫频过程波形图

图11 电流与电压相位图

实验结果表明,电流扫频能在宽频率范围实现频率跟踪,相位检测能快速实现频率跟踪。采用复合频率跟踪的控制方式,在陶瓷磨边加工中具有良好的频率跟踪效果。这种复合频率跟踪控制方式也可应用于其他超声加工领域。

[1] 林云万.关于陶瓷墙地砖的深加工及其机械[J].陶瓷学报,2005(2):106-112.

[2] 曹凤国.超声加工技术 [M].北京:化学工业出版社,2004.

[3] 林书玉.超声换能器的原理及设计[M].北京:科学出版社,2004.

[4] 魏炜,林书玉.基于DDS-DPLL超声波电源频率复合控制研究[J].制造业自动化,2010,32(4):165-168.

[5] 姚震,郭钟宁,张永俊.基于ARM的感应式超声电源[J].制造技术与机床,2012(10):40-42.

[6] Krimholtz R,Leedom D A,Matthaei G L.New equivalent circuits for elementary piezoelectric transducers[J].Electronics Letters,1970,6(13):398-399.

[7] 梁琴.基于AD637高精度真有效值数字电压表的设计[J].中国仪器仪表,2008(11):57-60.

[8] 梁校勇,张永俊,李春红.超声电源频率跟踪电路的改进[J].电加工与模具,2009(1):38-40.