基于力反馈控制进给的电化学放电加工方法

2015-01-23孙艳琪唐伟东康小明

孙艳琪,唐伟东,康小明

(上海交通大学机械与动力工程学院/机械系统与振动国家重点实验室,上海200240)

电化学放电加工(electrochemical discharge machining,简称ECDM)是一种针对绝缘硬脆材料的有效微细加工方法,于1968年由日本学者首次提出并应用于玻璃加工[1]。相比于超声、激光等加工方式,电化学放电加工有更好的加工柔性,能加工复杂的二维、三维结构,是一种很有潜力的绝缘硬脆材料加工方法。然而,ECDM是一个受多种因素影响的复杂加工过程,距离工业应用仍有很长的路要走。国内外学者对ECDM的加工机理和特性进行了研究,通过改变工具电极特性、改善电解液、研究气膜规律等提高了ECDM的加工效率和质量。

加工进给方式是影响电化学放电加工的重要因素。目前常用的两种方式是恒速进给和重力进给。在恒速进给中,工具电极或工件以恒定的进给速度进给;在重力进给中,工件和工具电极以一个恒定的接触力始终保持接触,当接触区域的工件材料被去除时,工具电极进给。这两种方式对实验装置要求简单,但在加工微孔时,随着加工深度的增加,电解液难以进入加工区域,加工速度急剧下降甚至停止加工,孔的入口圆角半径和锥度变大。且对于恒速进给方式,当进给速度过大时,存在损坏电极或工件的危险。Wüthrich等将重力进给方式下的微孔加工分成两段,前300 μm的加工为放电加工阶段,加工速度由放电频率决定;300 μm后的加工速度受电解液更新速度的限制[2]。Abou Ziki等将恒速进给中的加工速度分为两段,加工深度较浅时,加工速度受加工区温度制约;加工深度较大时,加工速度受电解液更新循环速度制约[3]。因此,对于这两种进给方式,当加工深度变大时,加工区电解液更新困难成为加工效率和加工质量下降的重要原因。

为了解决上述问题,本文提出了基于力反馈控制进给方式的电化学放电加工技术,分析其加工原理,并进行了实验研究。

1 基本原理

1.1 ECDM的基本原理

电化学放电加工的基本原理见图1。直流或脉冲电源的负极和正极分别接工具电极和辅助电极,两电极都浸没在电解液中,辅助电极比工具电极的表面积要大得多;工件置于工具电极的正下方附近;电解液为碱性溶液(NaOH或KOH)。当施加在两电极之间的电压较低时,电极间仅有电化学反应发生,工具电极(阴极)表面有氢气气泡产生;当电压升高,工具电极上的气泡生成速率加快,足够多的气泡相互融合在工具电极表面而形成气膜,气膜的包裹使工具电极与电解液之间绝缘;当工具电极与电解液间的电压超过临界值时,就会击穿气膜而产生放电现象,紧靠工具电极的工件材料会发生去除。目前普遍认为,工件材料的去除是放电产生的高温热蚀除及高温下化学蚀除的共同作用[4]。

图1 电化学放电加工原理图

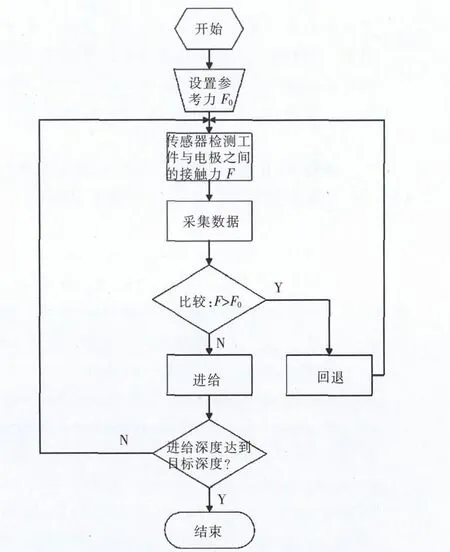

1.2 力反馈进给方式

力反馈进给方式以工具电极和工件间的接触力为输入信号来控制ECDM机床的进给,其原理见图2。在加工微孔时,随着加工深度的增加,加工速度不断下降。当加工速度小于进给速度后,工件和工具电极有可能接触并产生接触力F。安装于工件上方的力传感器不断检测该接触力,并与设定的参考力F0作对比。当F>F0时,Z轴回退一定高度,使工件和工具电极保持一定间隙,然后继续进给;当F≤F0时,Z轴按既定参数进给,直至达到目标加工深度。这种进给方式在加工速度小于进给速度时,能使工件和工具电极之间保持间隙,有利于新鲜电解液进入该区域,维持工具电极顶端气膜的形成和放电,使加工速度保持稳定。同时,工具电极顶端放电能减少孔入口处的放电现象,使入口直径较小,孔的锥度得到改善。

图2 基于力反馈控制进给的电化学放电加工原理图

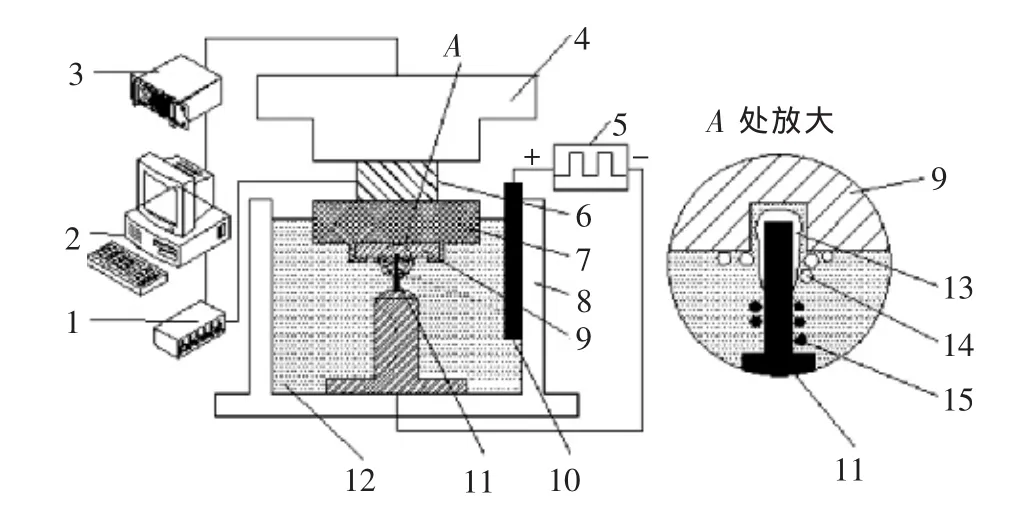

为便于接触力传感器的安装,采用工具、工件倒置的方式,即工件在上、工具电极在下。该方式在满足传感器安装要求的同时,还便于ECDM加工时工具电极表面气膜的形成和加工屑的排出。实验装置示意图见图3。工件通过夹具固定于机床Z轴上,工件上方装有力传感器,用于检测工件和工具电极之间的接触力,并将其转换成电压信号,通过数据采集卡输入机床的数控系统,然后将接触力和参考力作对比,并通过机床伺服系统控制Z轴进给。

2 实验

2.1 实验装置

实验在自行研制的多功能微细电加工机床上进行(图4)。力反馈进给加工中采用的力传感器为LSB200应变传感器,其灵敏度为2 mV/V。实验采用直流脉冲电源(0~100 V,5 A)作为电化学放电加工的电源。

图3 实验装置示意图

图4 倒置力反馈进给ECDM实验平台

2.2 实验条件

加工进给方式是影响电化学放电加工的重要因素。因此,选择常规的恒速进给、重力进给方式与力反馈进给方式进行对比实验,分析3种进给方式对孔的入口直径、加工速度、极限加工深度和孔锥度的影响。

为全面探究力反馈进给方式的加工特性,选择质量分数为20%和30%的两种NaOH溶液作为工作液。在力反馈进给和恒速进给中,采用10 μm/s的加工进给速度,以比较两种进给方式的不同。由于钨熔点很高,故工具电极选用钨电极。工件材料为石英玻璃,厚度1 mm。辅助电极选择具有良好导电性和化学稳定性的石墨。其他实验参数见表1。

表1 实验参数

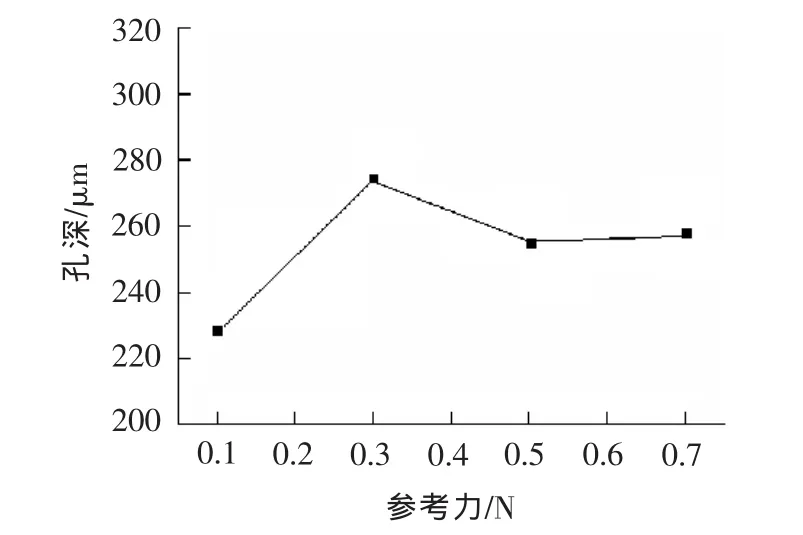

2.3 力反馈进给方式中参考力的选取

在力反馈进给方式中,参考力的取值也是一个重要参数。如果参考力偏大,就不能有效保护工件和工具电极;如果参考力偏小,会造成工具电极频繁后退,导致加工速度降低。

图5是在不同参考力下的加工孔深变化图。实验中,进给速度为10 μm/s,NaOH溶液的质量分数为30%,加工电压为50 V,加工时间90 s。由图5可看出,当参考力为0.3 N时,加工深度最大。当参考力过小时(0.1 N),工件夹具及传感器受到气泡和工作液浮力等因素干扰,工具电极会频繁回退,导致加工效率较低;当参考力过大时,因为孔底部为工件材料软化区域,工具电极和工件接触区域应变较大,回退高度不足以使两者分离并保持间隙,所以顶部加工区域放电频率低,加工速度较低。因此,参考力选为0.3 N。同时,重力进给方式中的接触力也选为0.3 N。应该指出,参考力的大小与工具电极的材料、尺寸及工件材料等因素有关,本文选定的参考力(0.3 N)是在工具电极为直径0.5 mm的钨针和工件材料为石英玻璃的条件下得到的。

图5 不同参考力下的孔深变化

3 结果与分析

3.1 孔的入口直径

入口直径是微孔加工的一个重要指标。由于在电化学放电加工中,孔的入口易出现过切现象,所以入口直径越小,即越接近电极直径,说明加工效果越好。

图6是在3种进给方式下加工孔的入口直径随电压变化的情况。可看出,随着加工电压的增大,3种进给方式下的加工孔入口直径均增大。因为电压变大,每次放电能量增加,材料去除量增加。孔的入口处有大量新鲜电解液,易于形成气膜并产生放电现象,所以入口处直径变大。在两种电解液浓度下,倒置力反馈进给方式下的入口直径均为最小。结合对进给方式的原理分析,在倒置力反馈进给方式下,加工深度较浅时,放电现象与恒速进给方式类似;随着加工深度增加,电解液更新困难,气膜难以形成,导致加工速度下降,当工件与工具电极顶端接触,其接触力达到阈值时,工件回退,与工具电极顶端保持一定间隙。工具电极的回退使新鲜的电解液能进入该加工区域,继续维持顶端的放电现象,所以入口处放电现象较少,入口直径最小。在重力进给方式下,工具电极顶端和工件始终接触,气膜不能包裹工具电极端部,使入口处放电概率增大,放电现象增多,所以入口直径最大。在恒速进给方式下,开始阶段工具电极顶端放电,当加工深度达到一定值时,加工速度低于机床的进给速度,工具电极顶端与工件接触,工具电极顶端的电解液更新缓慢,气膜难以形成,导致放电集中在孔的入口处,相应地孔的入口直径也较大。

图6 不同电压下加工孔的入口直径

3.2 加工速度

在目前常用的进给方式下,电化学放电加工随着加工孔深度增加,加工速度会明显下降,所以加工速度是评价其加工能力的一个重要指标。实验中,采用相同时间内加工孔的深度作为加工速度的衡量标准。

图7是在60 s加工时间内,3种进给方式下加工孔的深度随电压变化的关系。可看出,在相同的加工条件下,倒置力反馈进给方式下的孔深最大,加工效率高于恒速进给和重力进给。在重力进给方式下,工具电极顶端和工件始终接触,加工过程中靠近工具电极顶端周围的材料先去除,然后沿径向向内逐层去除,直至完成这一层材料的去除,所以加工深度的变化是不连续的。由于材料的这种去除过程,其加工效率最低。在恒速进给方式中,加工开始阶段,工件和工具电极顶端不接触,工具电极顶端放电,加工速度较快;当加工至一定深度时,电解液更新变得困难,加工速度变慢,工件与工具电极顶端接触,工具电极顶端放电减少,入口处放电现象增加。受此影响,加工效率也大大下降,加工深度较小。在倒置力反馈进给方式中,引入了工件与工具电极的接触力作为反馈信号。当两者接触且接触力超过阈值时,工件回退,使两者保持一定间隙。因此,新鲜的电解液能进入加工孔底部,维持气膜不断形成,持续保持工具电极顶端的放电现象。相比前两种进给方式,工具电极顶端放电现象始终存在,在相同时间内,其加工孔的深度最大,加工效率最高。

图7 不同电压下加工孔的深度

3.3 极限加工深度

在用ECDM加工微孔时,随着加工深度的增加,加工速度越来越慢,最终加工停止在某一深度,不能继续加工,该深度称为极限加工深度。它也是ECDM加工的重要指标之一。

为了评判3种进给方式的极限加工深度,在加工电压为55 V、质量分数为30%的NaOH溶液条件下进行微孔加工实验。在恒速进给加工方式中,为了得到较大的加工深度,以方便后续孔的观测,选择5 μm/s和1 μm/s两种进给速度。作为对比,力反馈进给加工中选用5 μm/s的进给速度。实验测得的各进给方式下的极限加工深度见表2。

表2 极限加工深度

在力反馈进给方式下,加工8 min后,在厚1 mm的工件上得到通孔(图8)。在恒速进给方式下,进给速度为5 μm/s时得到极限加工深度为512 μm,进给速度为1 μm/s时可获得较大的极限加工深度,但其入口直径比力反馈进给方式下大。在重力进给方式下,由于工件始终和工具电极接触,工具电极顶端放电受到抑制,其极限加工深度最小。从表2可看出,在恒速进给和重力进给方式下,存在极限加工深度,对孔的加工能力有限。而对于力反馈进给加工方式,由于其进给方式的不同,工具电极顶端能始终保持放电,使加工深度持续增加,直至达到目标加工深度,因此,该加工方式具有较强的深孔加工能力。

图8 倒置力反馈进给方式下加工的通孔

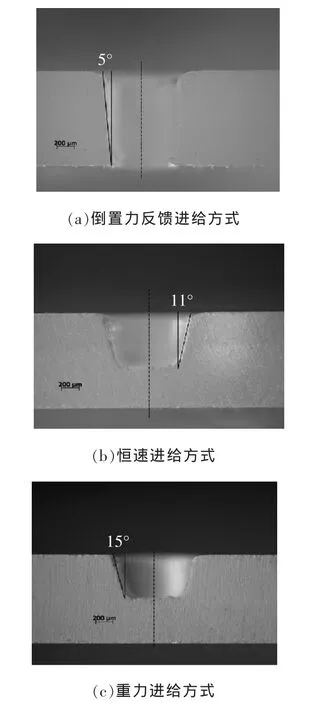

3.4 加工孔的锥度

在电化学放电加工中,加工孔的侧壁锥度也是衡量加工质量的重要指标。图9是3种进给方式下加工孔的剖切图。可看出,在倒置力反馈进给方式下,孔侧壁锥度较小。相比其他两种进给方式,使用倒置力反馈进给方式时,工具电极顶端区域的电解液能得到更新,可形成稳定气膜,维持放电现象,使工具电极侧壁和入口处放电现象减少,所以加工孔的侧壁锥度较小。

4 结论

本文提出了基于力反馈控制进给的电化学放电加工方法,与常规的恒速进给方式和重力进给方式进行了对比实验研究,得出如下结论:

图9 加工孔剖切图

(1)在微孔加工中,基于力反馈控制进给方式加工的孔入口直径明显较小,加工速度和极限加工深度也得到提高,加工孔的锥度也明显减小。

(2)基于力反馈控制的进给方式能提高孔加工质量的原因在于该方法在保护工具电极和工件的同时,促进了工具电极顶端加工区域电解液的更新和气膜的形成,使加工更多地发生在工具电极的端部。

[1] Kurafuji H.Electrical discharge drilling of glass I[J].Ann.CIRP,1968,16:415-419.

[2] Wüthrich R,Spaelter U,Wu Y,et al.A systematic characterization method for gravity-feed micro-hole drilling in glass with spark assisted chemical engraving (SACE)[J].Journal of Micromechanics and Microengineering,2006,16(9):1891-1896.

[3] Abou Ziki J D,Wüthrich R.Forces exerted on the toolelectrode during constant-feed glass micro-drilling by spark assisted chemical engraving[J].International Journal of Machine Tools and Manufacture,2013,73:47-54.

[4] Wüthrich R,Fascio V.Machining of non-conducting materials using electrochemical discharge phenomenon-an overview[J].International Journal of Machine Tools and Manufacture,2005,45(9):1095-1108.