钼钛锆高温合金电火花线切割加工效率优化

2015-01-23朱颖谋孙长宏

朱颖谋,孙长宏,牛 禄,顾 琳

(1.上海交通大学机械系统与振动国家重点实验室,上海200240;2.上海航天动力技术研究所,上海201109)

钼钛锆合金具有耐高温、耐烧蚀、防强热、抗高速气流冲刷等优点,且在高温高压下表现出良好的力学性能,故在航空航天领域应用广泛,如可用于制作火箭喷嘴和固体发动机燃气阀体等[1]。然而,钼钛锆高温合金属于硬脆材料,其冲击韧性低、延伸率小、线膨胀系数小,且其弹性模量很高,很少发生弹性变形,在加工过程中几乎不产生明显的宏观变形就会断裂。因此,当采用传统切削加工时,材料表面极易崩裂甚至断裂,加工出来的零件表面质量差,且刀具磨损严重[2]。为了寻求一种能使钼钛锆高温合金材料加工精度高、表面质量好的方法,本文基于DOE方法对单向走丝电火花线切割加工钼钛锆高温合金材料的加工效率进行了优化。

电火花线切割加工的非接触式放电加工特点使其适合于任何导电的难切削材料的精密加工,被广泛应用于航天、军工和模具等领域[3-5]。但由于钼钛锆材料的特殊性,目前主流的单向走丝电火花线切割加工设备均未提供专用加工参数。现阶段加工钼钛锆合金时,选取机床自带的钨加工参数,加工效率约30 mm2/min;选取机床自带的钢加工参数,加工效率约24 mm2/min,效率均不高。为了提高单向走丝电火花线切割加工钼钛锆高温合金的效率,本文采用DOE的方法,利用析因实验对影响加工效率的参数进行筛选,得到显著因子后,通过全因素实验进一步研究显著因子对加工效率的影响,并在此基础上设计了中心复合响应曲面实验,拟合得到单向走丝电火花线切割加工钼钛锆高温合金的加工效率推荐公式,并验证公式的合理性。实验结果表明:在参数的适用范围内,实际加工效率与理论计算值吻合。最后,还分析了模型的参数适用范围,并初步分析了在此放电参数范围内的加工工件表面质量。

1 钼钛锆高温合金加工工艺实验

1.1 实验简况

实验在某型号单向走丝电火花线切割机床上进行,工件材料为厚度20 mm的钼钛锆高温合金,加工长度为5 mm。实验考察对象为加工钼钛锆的加工效率V,mm2/min。图1是实验所用的机床及工件装夹。

图1 实验设备及工件装夹

1.2 析因实验

在电火花线切割加工过程中,影响加工效率的因素有很多。其中,脉宽、占空比和峰值电流决定着单向走丝线切割放电加工的单次放电总能量,间隙电压和冲液压力对放电间隙和蚀除物的排出有影响,电极丝的运丝速度和张力对加工表面质量有影响[6-8]。因此,在开展工艺优化实验前,首先进行了参数因素显著性的筛选实验。结果表明,脉宽Ton、占空比D、峰值电流Ip、间隙电压SV和冲液压力P是对加工效率有显著影响的参数。而25-1的部分析因实验能在各因素及其交互响应中估计出主效应,获得参数之间最高2阶的无混杂交互效应。因此,通过25-1部分析因实验可得出对加工效率影响显著的参数。在此基础上,可进一步通过全因子实验分析参数对加工效率的影响。本文设计的25-1部分析因实验参数见表1。

表1 25-1析因实验参数

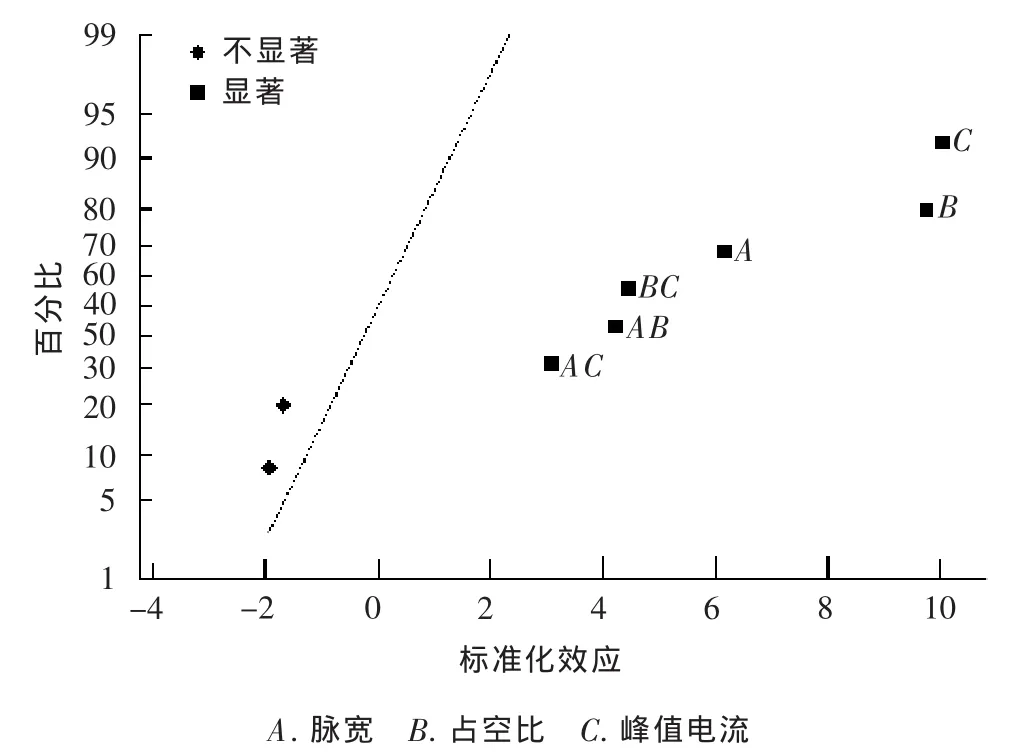

利用Minitab软件分析加工参数对加工效率的影响。从方差分析表可看出,由于自由度的关系,不能判断主效应项与二因子交互效应项是否显著,使得无法判断所选模型总的效果是否显著和有效,故需减少分析的项数,简化模型。选取效应的Pareto图中P值小于显著水平0.05的项,进一步分析简化模型,从简化模型的效应正态图可看出,对加工效率影响显著的因素为脉宽(A)、占空比(B)、峰值电流(C)及二阶交互效应 AB、BC 和 AC(图 2),而其余不显著因子的中间值将在后续实验中被使用。

图2 25-1的部分析因实验加工效率效应正态图

1.3 全因素实验

为了进一步研究脉宽、占空比和峰值电流对加工效率的影响,在析因实验的基础上设计三因子二水平另加3个中心点的全因素实验。全因素实验参数见表2。

表2 全因素实验参数

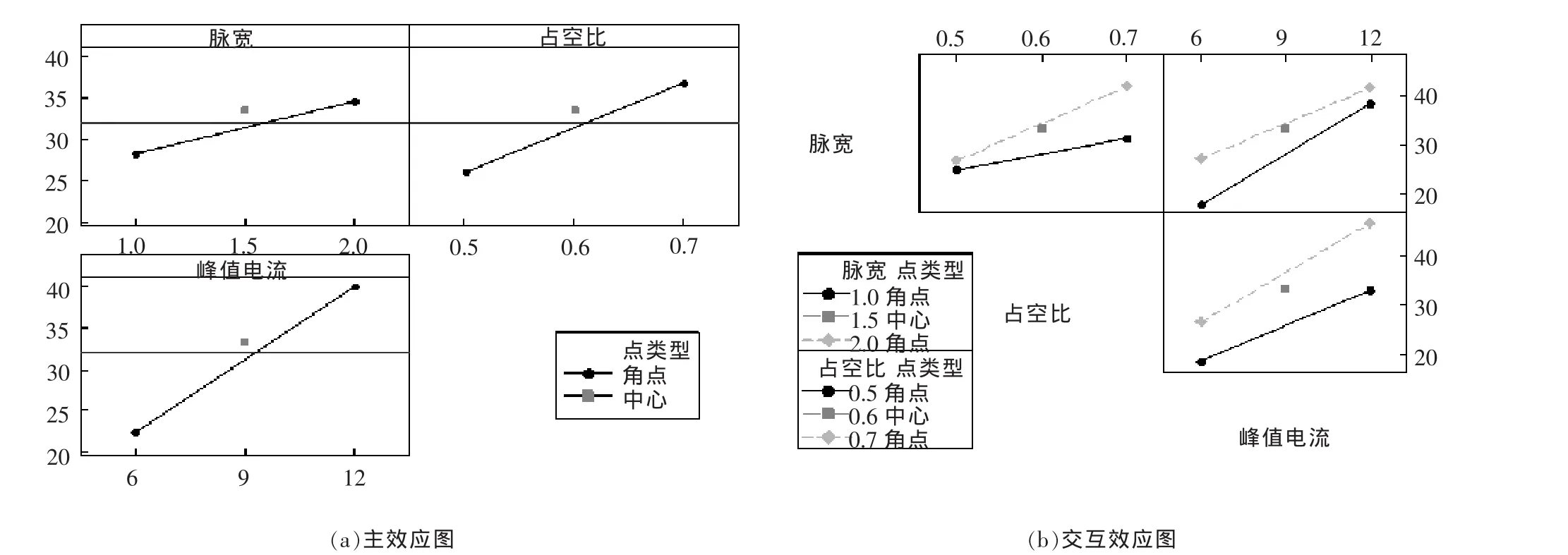

图3是由全因素实验结果分析得到的主效应和交互效应因子图。由主效应图可知,脉宽、占空比和峰值电流对加工效率的影响都显著,且随着3个因子的增大而增大。因此,可初步得出,如需在选定参数范围内获得较大的加工效率,3个参数都应取较高值。由交互效应图可知,脉宽和占空比的交互效应、脉宽和峰值电流的交互效应对加工效率的影响较显著,占空比和峰值电流的交互效应对加工效率的影响不显著。

图3 全因子实验主效应和交互效应因子图

同时,3个因子的主效应图中,中心点都与拟合的直线有偏离,说明存在曲率,即3个因子在其中心点附近存在一定的弯曲效应。因此,需进一步设计中心复合响应曲面实验,研究各参数对加工效率的影响效果。

1.4 中心复合响应曲面实验

中心复合设计是对全因素实验的扩展,是通过补充部分组数实验完成的一种响应曲面实验设计方法。它具有旋转性,在整个设计区间内的预测精度较高。中心复合响应曲面实验设计和结果见表3。

2 实验结果与分析

图4是对响应曲面实验结果分析得到的加工效率曲面图。可知:①当峰值电流为9 A且恒定时,加工效率随占空比的增大而增大,随脉宽的增大呈先增大、后减小的趋势,且脉宽与占空比之间呈现出较明显的交互关系。当占空比取低水平时,加工效率随脉宽的增大呈先增大、后减小的趋势;当占空比取高水平时,加工效率随脉宽的增大而增大,且增大的趋势很显著;②当占空比为0.6且恒定时,加工效率随脉宽和峰值电流的增大而增大,且脉宽和峰值电流之间呈现出一定的交互关系。当峰值电流取低水平时,加工效率随脉宽的增大而增大;当峰值电流取高水平时,加工效率随脉宽的增大呈先增大、后减小的趋势,但变化趋势不显著;③当脉宽为1.5 μs且恒定时,加工效率随占空比和峰值电流的增大而增大,且占空比和峰值电流之间没有明显的交互效应。

图4 加工效率曲面图

表3 响应曲面实验设计与结果

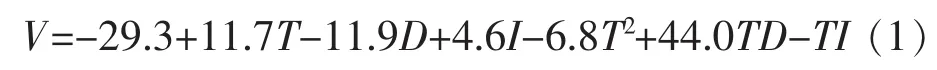

通过分析实验结果的方差分析表,拟合得到的加工效率公式(未编码单位)为:

式中:V 为加工效率,mm2/min;T 为脉宽,μs;D 为占空比;I为峰值电流,A。

3 模型的验证实验及参数适用的范围

3.1 验证实验

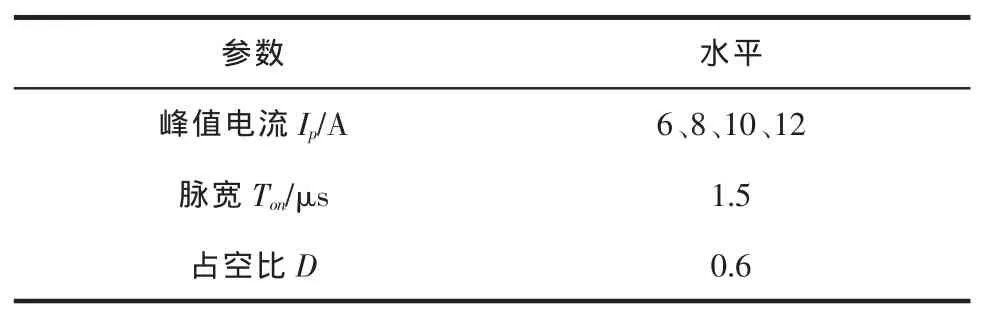

为了校验加工效率拟合公式的正确性,需对模型进行验证试验。本文设计的单因素实验参数见表4,实验结果见表5。

表4 模型验证实验参数

将实验结果与理论计算值进行对比可发现,由实验得到的拟合公式计算出的理论值和实验结果的误差在可接受的范围内(误差值<5%),且实验值和理论值的变化趋势有较好的拟合度。

表5 模型验证实验结果

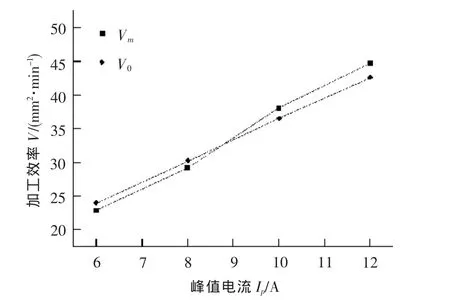

图5 理论值与实验值对比

3.2 模型的参数适用范围

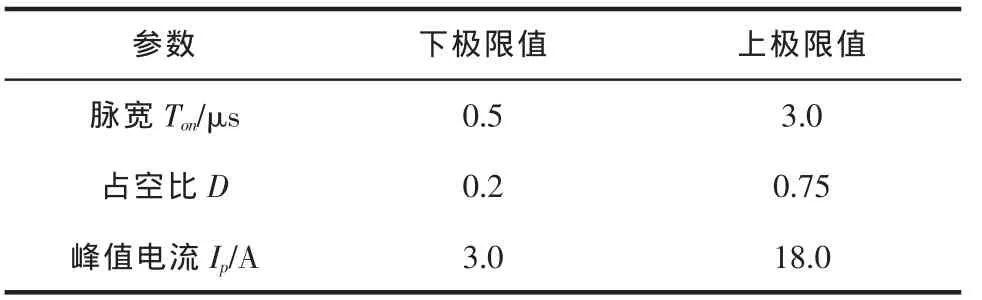

加工能量过大会引起工件表面烧蚀和断丝现象,加工无法连续、稳定地进行,从而造成加工效率降低、表面质量下降,甚至出现废品。因此,在保证连续、稳定加工的前提下,通过实验得到拟合公式的参数适用范围,并保证在此范围内找到加工效率最优的放电参数。通过设计单因素实验寻找机床稳定加工参数的上、下极限值(表6)。在作为固定因子时,该因子参数值取其中间值,即脉宽 1.5 μs、占空比 0.5、峰值电流9 A。

表6 推荐公式参数上、下极限值

通过测量各参数下被加工工件的表面粗糙度,分析得到其受峰值电流的影响较明显。当峰值电流≤12 A时,表面粗糙度的平均测量值可控制在Ra1.6 μm 左右,最小值可达 Ra1.0 μm;当峰值电流达到14 A时,稳定的加工效率可达最高,表面粗糙度的平均测量值在Ra1.9 μm左右。因此,综合考虑表面粗糙度后,得到的最优放电参数为脉宽2.0 μs、占空比0.7、峰值电流12 A。此时,表面粗糙度的平均值能控制在 Ra1.6 μm 以下。

4 结论

本文通过25-1析因实验对影响实验结果的放电参数进行筛选,得到影响电火花线切割加工钼钛锆高温合金加工效率显著的因素有脉宽、占空比和峰值电流;在此基础上,通过设计全因子实验得到上述因子的主效应图和交互效应图。分析可知,在全因子实验中心点处存在一定的弯曲效应;进一步设计了中心复合响应曲面实验,分析各放电参数对加工效率的影响规律,并拟合了加工效率的推荐公式。其次,设计了单因子实验,验证拟合模型的准确性,并得到了模型的参数适用范围。最后,就不同参数下加工的工件表面粗糙度进行了分析,得到了表面粗糙度Ra<1.6 μm时的最优加工效率参数。

[1] 吴新光,杜晓斌.TZM合金及其特性 [J].中国钼业,2006,29(5):30-31.

[2] 廖书龙.钼合金切削工艺[J].航天工艺,1991(1):4-9.

[3] 刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

[4] 王瑾.线切割加工SiCp/LY12复合材料的试验研究[J].陕西工学院学报,2000,16(3):1-5.

[5] 狄士春,姜吉涛,黄瑞宁,等.微小齿轮模具的微细电火花线切割加工研究[J].电加工与模具,2005(6):9-11.

[6] 杨汉松,张永俊,邓志敏.基于PIC单片机的电火花线切割机床控制系统设计 [J].电加工与模具,2013(4):60-62.

[7] 李谢峰,刘志东,李明明.往复走丝电火花线切割蚀除产物颗粒对放电加工的影响 [J].电加工与模具,2013(5):59-62.

[8] 于洽,曾永彬,徐坤,等.阳极振动往复运丝微细电解线切割试验研究[J].中国机械工程,2014,25(3):295-299.