某花岗岩铀矿实验室溶浸工艺实验

2015-01-17窦小平王红海时燕华

窦小平,熊 超,2,*,王红海,刘 欣,时燕华

1.江西省核工业地质局 测试研究中心,江西 南昌 330002;2.成都理工大学 地学核技术四川省重点实验室,四川 成都 610059

某花岗岩铀矿实验室溶浸工艺实验

窦小平1,熊 超1,2,*,王红海1,刘 欣1,时燕华1

1.江西省核工业地质局 测试研究中心,江西 南昌 330002;

2.成都理工大学 地学核技术四川省重点实验室,四川 成都 610059

采用传统水冶工艺开采铀,生产成本高,选冶效率较低。通过对某花岗岩铀矿石实验室工艺实验的研究,获得最佳溶浸工艺参数,为下一步进行现场原地破碎浸出实验提供技术依据。对铀矿床矿石进行了取样加工及化学全分析,并主要进行了搅拌浸出实验、泡浸实验、柱浸实验。结果表明:某花岗岩铀矿石浸出性能好,耗酸量低, 铀浸出率高,浸出时间短;与常规水冶工艺相比,改变了浸出剂的硫酸浓度常规工艺从高到低的布液方式,采用由低到高再低的周期流程布液方式,有效地避免了硫酸钙的沉淀,降低了成本。

花岗岩;溶浸;工艺实验;浸出率

溶浸技术采铀具有成本低、溶浸工艺及设备简单、建设周期短、放射性环境污染少、劳动强度低、战略资源利用率高等特点[1]。据统计,2011年世界铀总产量为53 494吨(以U计),其中露天和地下开采铀产量占47%,地浸铀产量占45%,副产品铀占7%,其他1%[2]。世界上主要天然铀生产国的铀矿以露天开采和地下开采为主,矿石加工以常规搅拌浸出为主。堆浸技术主要用来处理低品位(品味小于1‰)矿石。浸出工艺主要采用酸法浸出[3]。如加拿大Ag-new铀矿、俄罗斯赤塔列期特列夫铀矿,以及哈萨克斯坦、乌兹别克斯坦等国的相关典型铀矿等。我国铀矿冶工业五十多年的发展历程中经历了大致几个阶段:20世纪50年代至80年代中期,铀矿开采方式以地下采掘为主,露天开采为辅,铀矿石处理以搅拌浸出为主;20世纪80年代中期至2000年,采冶技术以地浸采铀、堆浸提铀为主;2000年至今,以CO2+O2地浸技术、渗滤浸出技术和细菌氧化助浸为代表的一批新型技术得到广泛推广应用。铀矿冶生产已经形成了一整套地浸、堆浸、常规搅拌、浸出加工工艺技术,铀矿资源利用率进一步提高。

与此同时,随着溶浸技术不断改进,低品位铀矿床开采技术也在探索之中。但低品位矿床开采的地浸技术在我国仍存在诸多不足,如地浸采铀矿山生产规模小、劳动生产率低(我国地浸矿山劳动生产率仅为国外的10%),地浸基础理论研究仍处于起步阶段,高效设备和关键技术方法还未完全掌握和完善。基于以上原因,以江西某花岗岩铀矿床为例,对低品位花岗岩铀矿床溶浸工艺进行研究。该铀矿床规模大、品位低、矿体短小分散,呈鱼群状、群脉状产出,以盲矿体为主。铀矿石化学成分简单,耗酸物质少,矿石破碎,经实地考察与研究认为,采用传统水冶工艺开采原则评估,生产成本太高,被判定为“死矿”、“呆矿”。而用溶浸法开采效率较高,具有良好的应用前景。本工作拟采用溶浸工艺实验对该花岗岩铀矿石进行研究,获得最佳溶浸工艺参数,改变传统水冶工艺浸出液布液方式,降低生产成本。

1 实验部分

1.1 试剂和仪器

硫酸,w=98%,分析纯,东莞市乔老化工有限公司;双氧水,w=50%,济宁佰一化工有限公司;硫酸铁,w=99%,分析纯,济宁百川化工有限公司;硫酸亚铁,w=99%,分析纯,济宁百川化工有限公司;二氧化锰,w=99%,工业级,郑州利达化工有限公司。

XPC-鄂式破碎机,上虞市亚星仪器设备厂;PXJ-2C离子活度计,成都世纪方舟科技有限公司;YB-202电子天平秤,上海力能电子仪器公司。115 mm×1 000 mm有机玻璃柱,6根;182 mm×2 000 mm有机玻璃柱,5根。

1.2 矿石的取样和加工

主要在矿床主巷道、石门、钻孔及槽探选择有代表性的地段,分别采取不同品位矿石,并进行破碎缩分,配制了实验矿石样品。

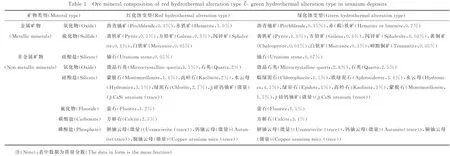

矿床产在燕山早期中粗粒二云母花岗岩与中粗粒黑云母花岗岩过渡的中粗粒二云母花岗岩体中。矿石的矿物组成较为简单,矿石中质量分数80%以上的矿物为成矿围岩花岗岩的残留矿物、成矿热液带入的金属矿物。非金属矿物不足20%。矿石类型可划分为铀-水针铁矿型,即红化蚀变型;铀-绿泥石、水云母型,即绿化蚀变型;铀-萤石型;铀-微晶石英型;铀-碳酸盐型;其中以红化蚀变型矿石为主,其矿物组成列入表1。由表1可知,矿石中80%(w,下同)以上为花岗岩残留矿物如钾长石、斜长石、石英、黑云母,粘土矿物含量随矿石遭风化程度不同而变化很大,对于未风化矿石,粘土矿物含量一般小于10%。铀矿物主要是沥青铀矿,其次为铀石及少量铀酰矿物如钡铀云母、钙铀云母、铜铀云母和β硅钙铀矿,约占80%,其余铀呈分散吸附状赋存于粘土矿物、微裂隙和粒间缝隙等中。沥青铀矿呈微脉、显微浸染状、显微网脉状充填于岩石或矿物解理、裂隙中。

矿石化学全分析结果列入表2。由表2可知:与成矿原岩平均化学成分对比,矿石的SiO2含量降低;Fe2O3、Al2O3、 P2O5、 MnO2含量明显增加,FeO含量减少,这与地表或浅部氧化、部分Fe2+转变为Fe3+、粘土矿物风化导致Al2O3增加有关;耗酸CaO、MgO的含量较低,CaO含量低于1.5%。矿石为单铀型,无可供综合利用的元素。矿石的物质成分适合于酸法开采。

1.3 实验方法

搅拌浸出实验:将不同品位的矿样装入试剂瓶,按液固比例加入不同浓度的浸出剂(硫酸)、氧化剂,进行搅拌浸出实验。

泡浸实验:将矿样装入试剂瓶,分别加入不同浓度的浸出剂(硫酸)、氧化剂,按不同时间进行泡浸实验。

表1 矿床红化蚀变型!绿化蚀变型矿石的矿物组成

表2 矿石化学全分析结果

柱浸实验:在有机玻璃柱的底端设有阀门出液口,先在柱的底部装上鹅卵石,再将矿石装入,在矿石表面铺设滤布。用清水润湿矿石后,将配制好的浸出剂装入10 L蒸馏水瓶,打开蒸馏水瓶下端的阀门,调整好滴淋速度后开始实验。采用集液壶收集有机玻璃柱下部的浸出液,测量每次浸出液的体积、pH值、氧化还原电位(Eh),分析计算浸出液的铀浓度、耗酸量和渣计铀浸出率。当浸出结束后,再用清水洗涤、沥干,矿石渣烘干后进行碾磨,取样分析铀矿石渣品位。

2 结果和讨论

2.1 搅拌浸出实验

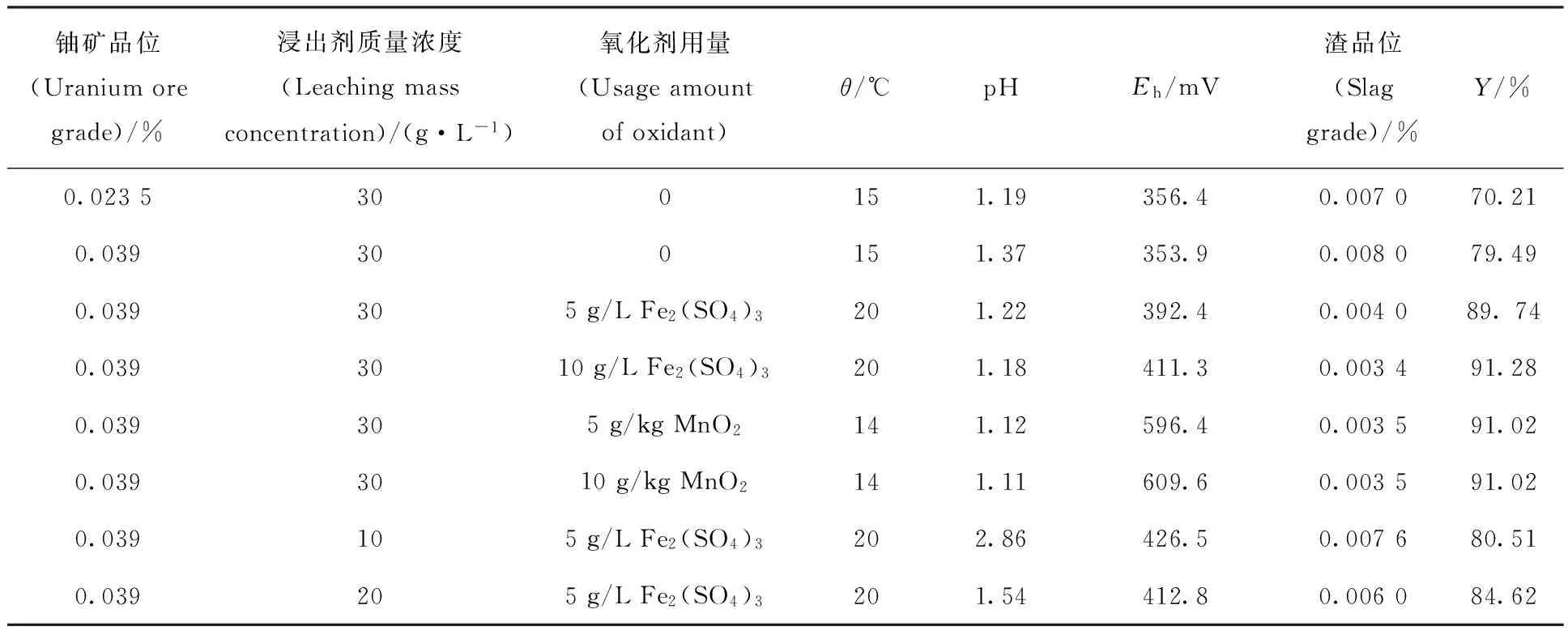

为初步了解矿石的浸出性能,进行粒度、浸出剂用量、浸出温度、浸出时间、液固比、pH值、氧化还原电位等搅拌实验,结果列入表3。由表3可知:浸出剂硫酸用量不同,渣计铀浸出率(简称铀浸出率,Y)有明显差别[4-5];不加氧化剂时铀浸出率只有70%~79%,矿石浸出时加氧化剂后铀浸出率达到90%以上,氧化剂MnO2与Fe2(SO4)3的氧化效果基本一致;铀品位越高,铀浸出率越高。

表3 搅拌实验结果Table 3 Stirring results

综上可知:当浸出剂硫酸质量浓度为30 g/L、ρ(Fe2(SO4)3)为5~10 g/L、液固比2∶1、搅拌时间4 h、渣品位0.003%~0.004%时,铀浸出率约为90%~91%。

2.2 泡浸实验

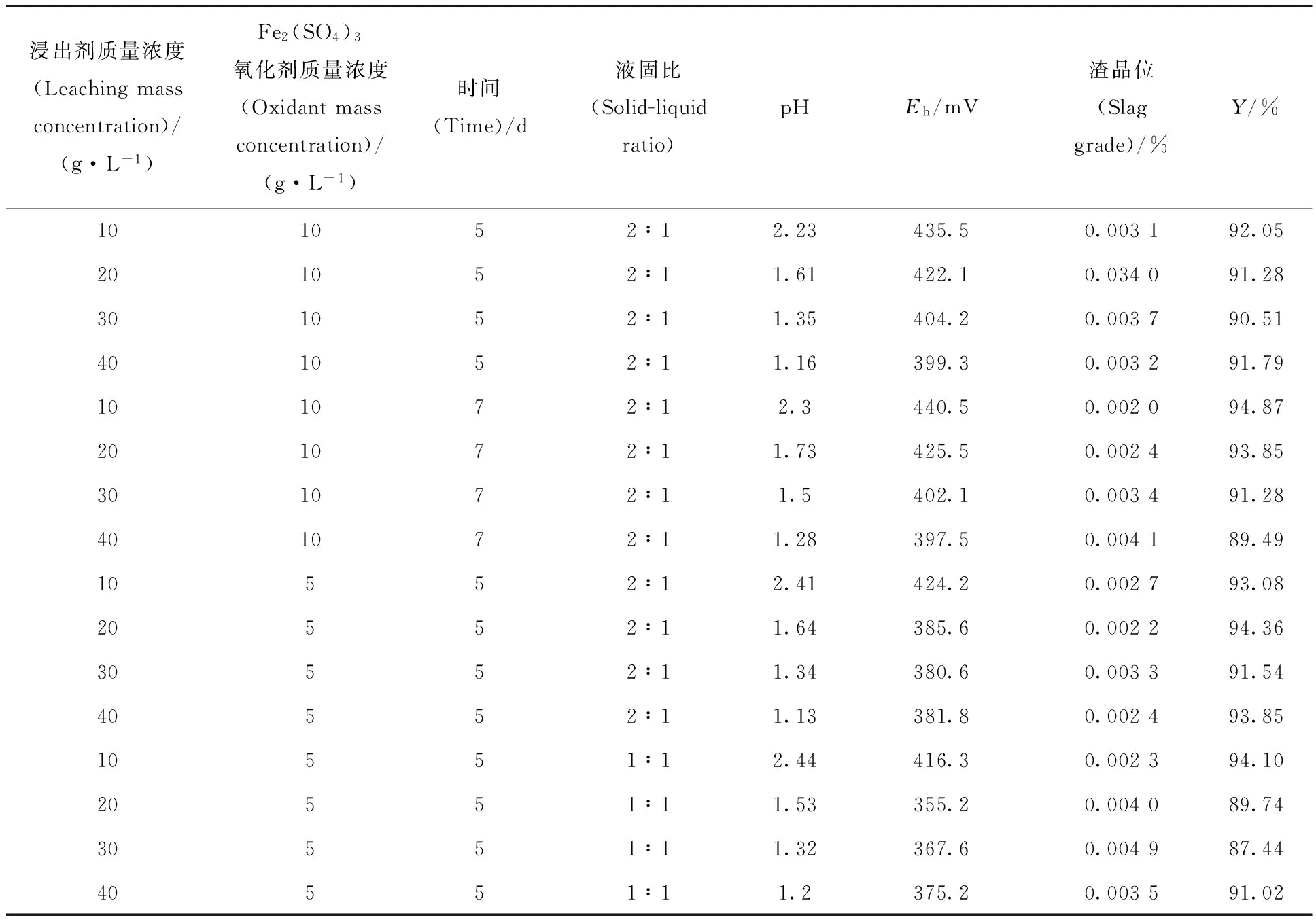

泡浸出实验是为了确定在一定的浸出剂浓度下,金属的最高提取率,为下一步的柱浸实验选择浸出剂浓度。实验结果列入表4。由表4可知:低酸度更有利于铀的浸出,这是由于酸度高时,硫酸与钙等离子形成硫酸钙沉淀堵塞矿石裂隙而影响铀的浸出;氧化剂Fe2(SO4)3为5~10 g/L,铀浸出率变化不大,说明氧化剂质量浓度为5 g/L已满足要求;5 d与7 d的浸出时间其浸出率变化不大;液固比为2∶1时浸出效果比较理想,此时,渣品位在0.002%~0.004%,铀浸出率为90%~94%。

2.3 柱浸实验

柱浸实验是为了确定浸出剂硫酸浓度周期流程、氧化剂用量、不同矿石品位、不同粒度矿石浸出情况及综合条件实验。

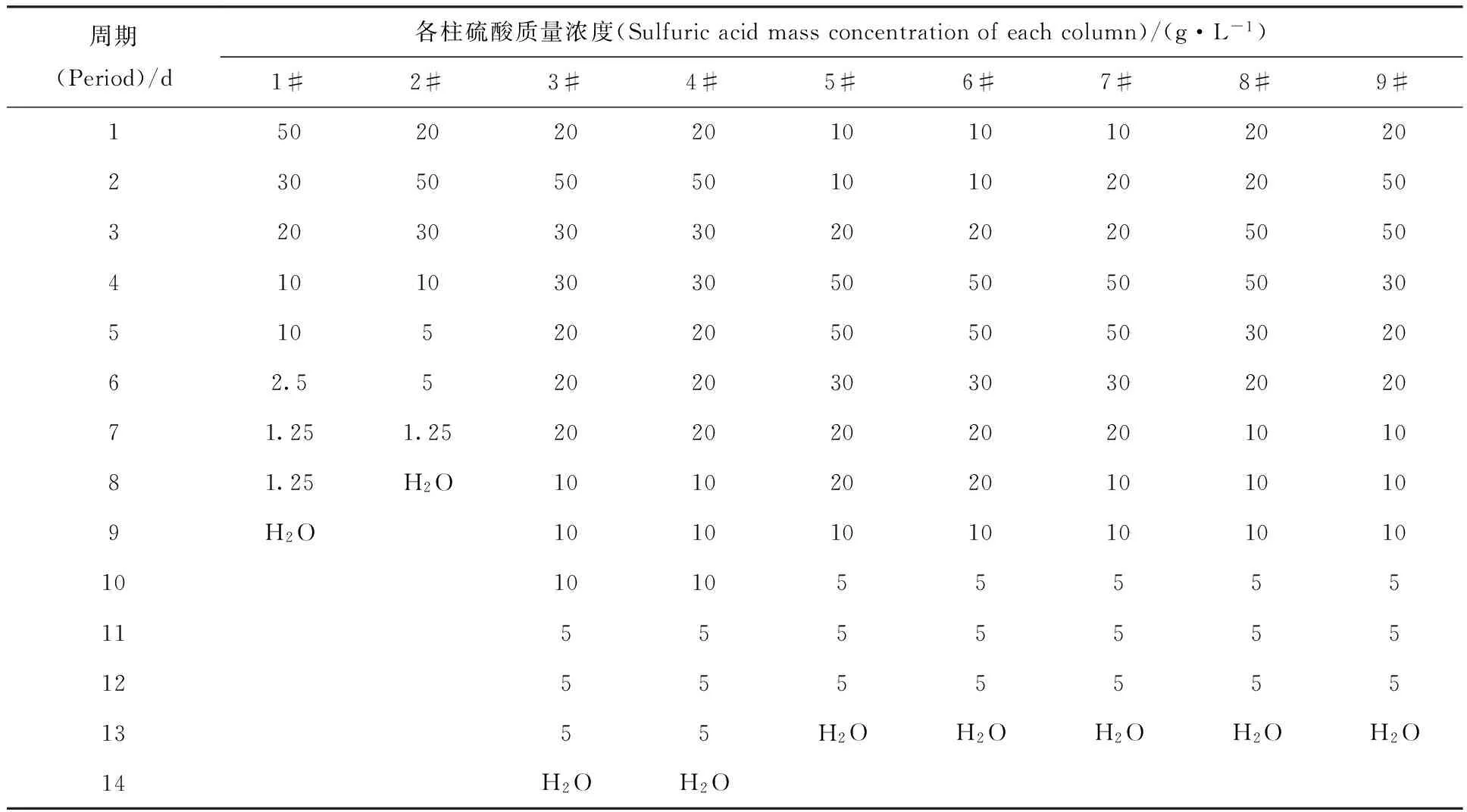

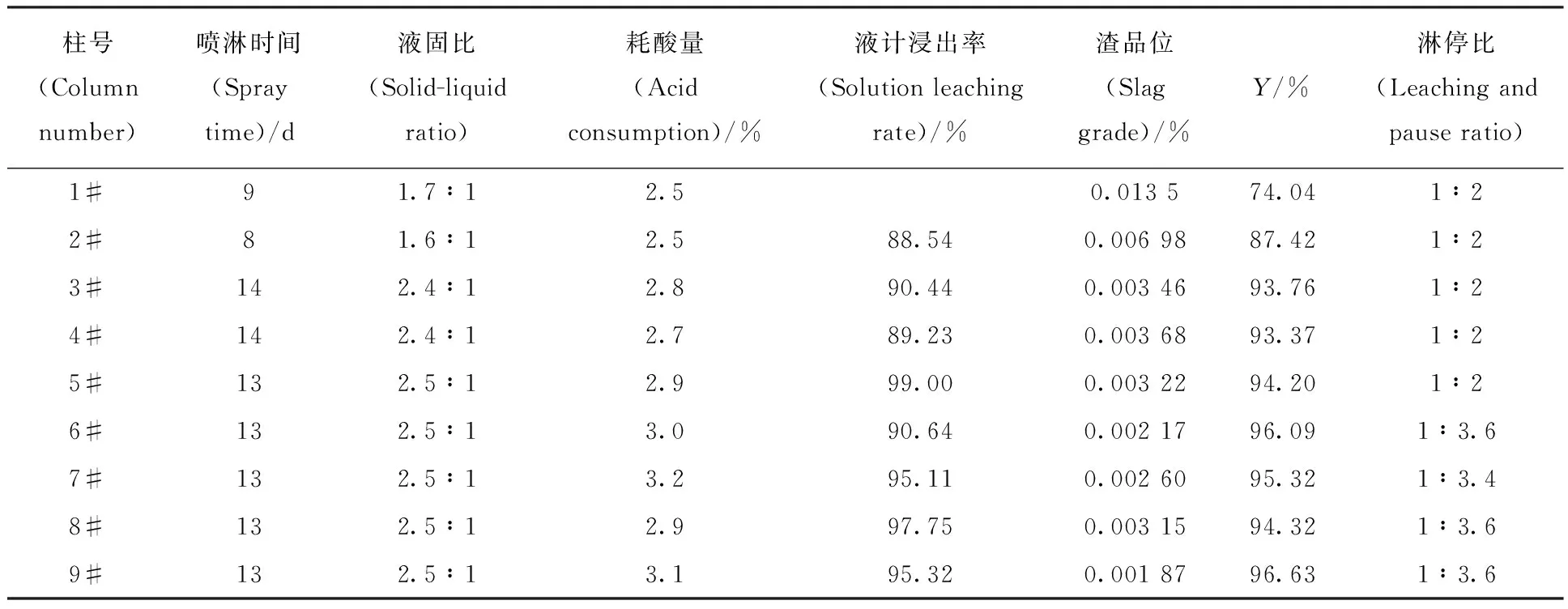

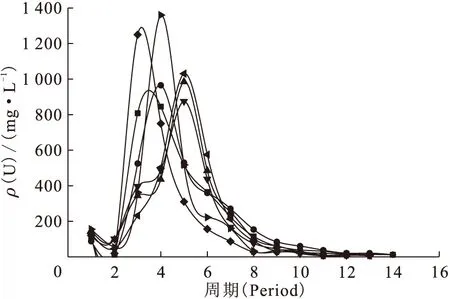

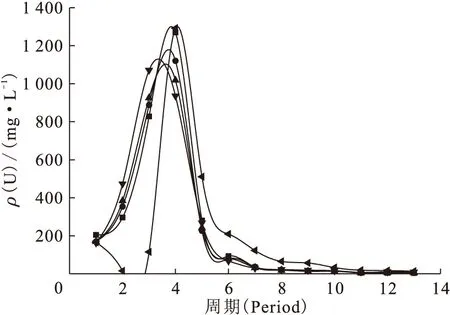

2.3.1 浸出剂实验 浸出剂实验结果列入表5、6,3—9#柱的铀浸出曲线、pH值随时间变化曲线示于图1、2。结果表明:1#柱铀浸出率低,为74.04%,这是因为第一周期就使用高浓度的硫酸,浸出液与矿石中的耗酸物质反应,不仅容易形成CaSO4过饱和溶液,堵塞了矿石裂隙而影响铀的析出[3-6],而且消耗大量的硫酸,增加了成本;2#柱浸出周期短,浸出剂硫酸用量不够,铀浸出率低,为87.42%; 从图1、2看, 第一周期至第三周期,3#、4#、9#柱的浸出剂硫酸用量偏多,pH值下降过快,5#、6#、7#柱的浸出剂硫酸用量偏少,pH值下降过慢,而8#柱的浸出剂硫酸用量和pH值界于上述两者之间,铀浓度曲线峰值高, 曲线陡,没有拖尾现象,从耗酸量、铀浸出率等因素看,8#柱为最佳的浸出剂硫酸浓度周期流程。从图1、2还可知,第一周期至第二周期,浸出液pH>5,矿石中有乳白色CaSO4等杂质析出,第三周期至第四周期,3#柱、4#柱浸出液pH值为1.7~2,水解产物全部溶解并转入到溶液中,铀浸出率达到高峰。9#柱第三周期硫酸用量偏多,浸出液pH=1.5,铀浸出率达到高峰。5#柱、6#柱、7#柱第一至第三周期硫酸用量偏少,pH值为3~5,到第五周期,浸出液pH值为1.2~1.7,铀浸出率达到高峰。而8#柱介于上述两者之间,到第四周期,浸出液pH=1.4,铀浸出率达到高峰。

表4 泡浸实验结果Table 4 Soak results

表5 浸出剂实验各柱H2SO4质量浓度Table 5 Sulfuric acid mass concentration of each column in leaching agent test

表6 浸出剂实验结果Table 6 Leaching agent results

■——3#,●——4#,▲——5#▼——6#,◀——7#,▶——8#,◆——9#图1 柱铀浸出曲线Fig.1 Column uranium leaching curves

■——3#,●——4#,▲——5#▼——6#,◀——7#,▶——8#,◆——9#图2 pH值随时间变化曲线Fig.2 pH value and time curves

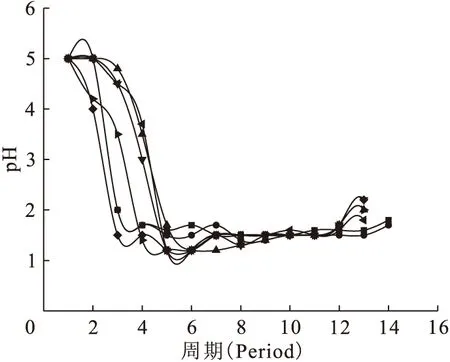

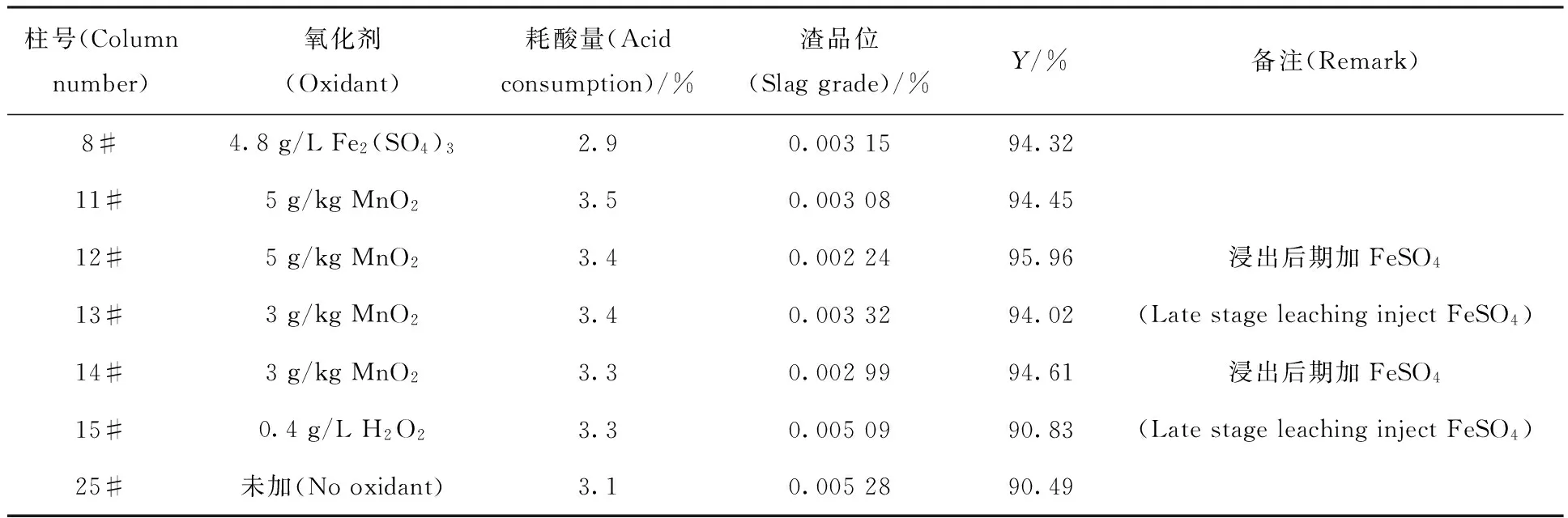

2.3.2 氧化剂实验 氧化剂实验是为了解铀矿在添加不同氧化剂或不添加氧化剂的条件下铀浸出率情况。氧化剂实验结果列入表7和示于图3。结果可知:氧化剂MnO2在 3~5 g/kg的效果相差不大,铀渣计浸出率达94.02%~95.96%;浸出早期不宜添加FeSO4,因为此时浸出剂主要与碱性物质反应,所以早期加FeSO4,部分会水解为Fe(OH)2,原因是矿石消耗硫酸,酸度不足,引起FeSO4水解。在12#、14#柱浸出后期补加FeSO4,其氧化效果比较好[7]。从耗酸量、渣品位、渣计浸出率看, 14#柱的氧化剂用量比较理想。

表7 氧化剂实验结果Table 7 Oxidant results

■——11#,●——12#,▲——13#▼——14#,◀——15#图3 11#—15#柱铀浸出曲线Fig.3 No.11#-15# column leaching uranium curves

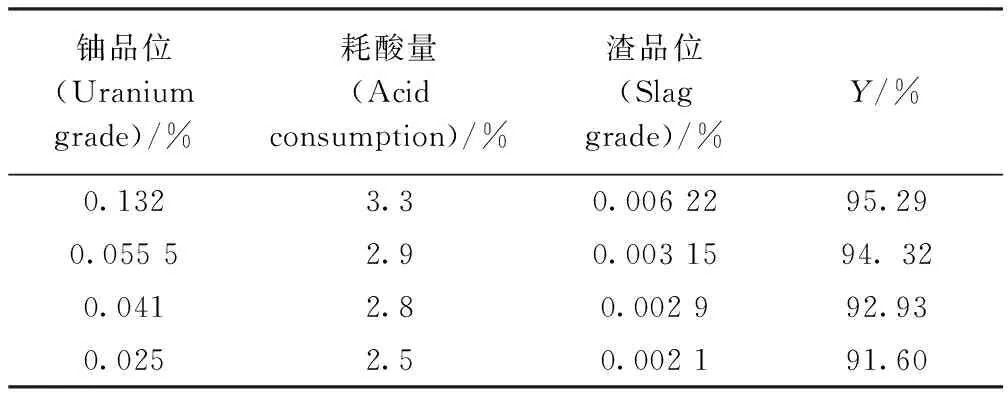

2.3.3 不同品位铀矿石浸出实验 采用8#柱的浸出剂硫酸浓度周期流程、 14#柱的氧化剂用量,不同矿石品位浸出实验结果列入表8。由表8可知:渣品位都很低,铀浸出率为91.60%~95.29%,尤其是低品位矿石铀浸出效果也很理想,同样适合溶浸采矿[8]。

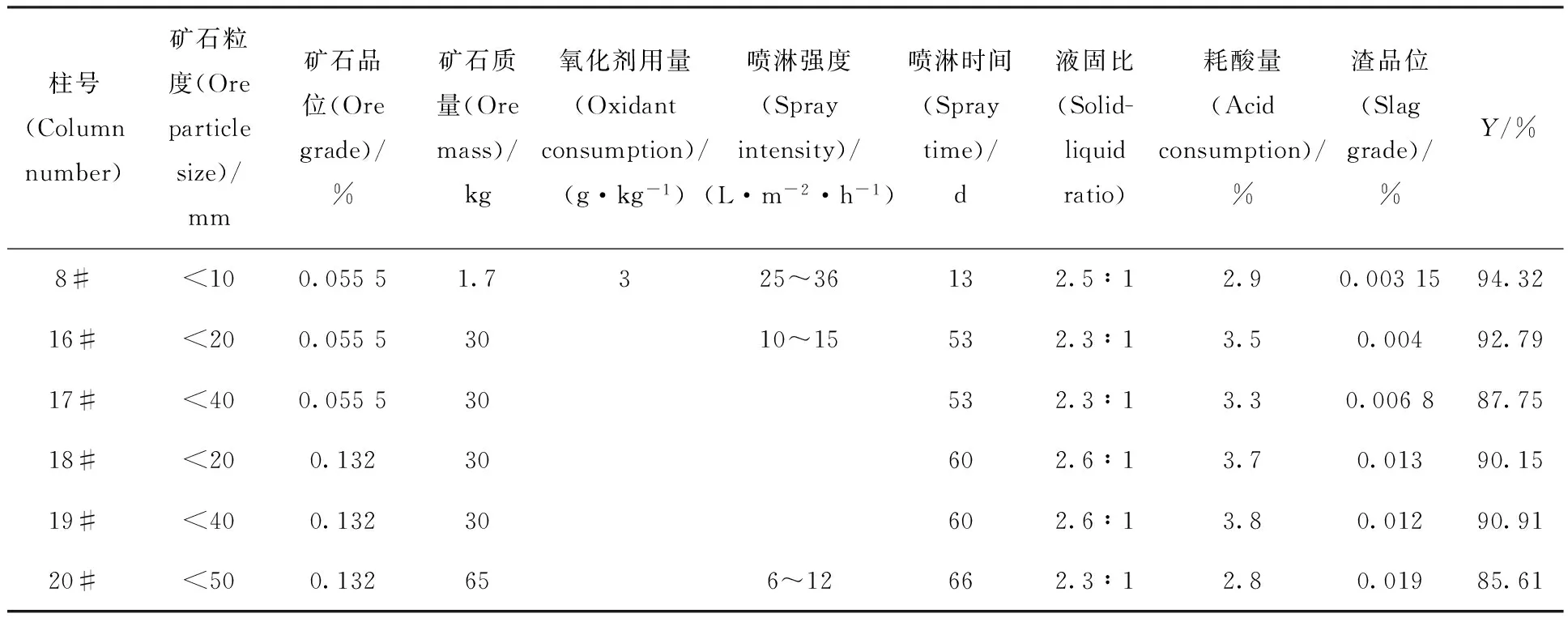

2.3.4 粒度实验 野外溶浸采矿,浸出时间比实验室浸出时间长得多,浸出时间和浸出率取决于矿石破碎程度和裂隙的发育程度,即取决于浸出剂在矿石中的扩散速率。矿石破碎渗透性能好的矿石粒度要大;矿石致密渗透性能差的矿石粒度要小[9-10]。为了解不同矿石粒度的铀浸出率情况,进行粒度实验,结果列入表9。由表9可知:随着矿石粒度减小,铀浸出率变高。因此,矿石粒度以小于40 mm为宜。

表8 不同品位铀矿石浸出实验结果Table 8 Multi-grade uranium ore leaching results

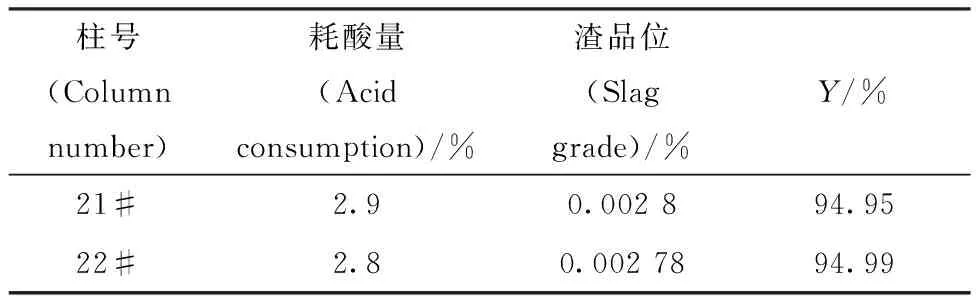

2.3.5 综合条件实验 根据以上结果,对矿石进行了综合条件实验。浸出剂硫酸采用8#柱的浸出剂配方,结果列入表10。由表10可知:耗酸量为2.9%和2.8%时,铀浸出率分别为94.95%和94.99%。野外溶浸采矿,推荐使用浸出剂硫酸质量浓度20、50、30、20、10、5 g/L周期流程;氧化剂为3 g/kg MnO2;喷淋强度10~30 L/(m2·h);液固比2.5∶1;耗酸量约为3%。

3 结 论

工艺实验结果表明:

(1) 最佳工艺参数为:浸出剂硫酸质量浓度釆用20、50、30、20、10、5 g/L周期流程;氧化剂MnO23 g/kg,喷淋强度10~30 L/(m2·h),采用间歇式喷淋;液固比2.5∶1;耗酸量约为3%;

表9 粒度实验结果Table 9 Granularity results

表10 综合条件实验结果Table 10 Results of general terms

(2) 某花岗岩铀矿石浸出性能好,耗酸量低, 铀浸出率高,浸出时间短,有进行现场原地破碎浸出实验的必要性。

[1] 阙为民,王海峰,田时丰.我国地浸采铀研究现状与发展[J] .铀矿冶,2005,24(3):113-117.

[2] 曾毅君,牛玉清,张飞凤,等.中国铀矿冶生产技术进展综述[J].铀矿冶,2003,22(1):24-28.

[3] 牛学军,谭亚辉,苏艳茹,等.我国铀矿发展方向和重点任务[J].铀矿冶,2013,32(1):22-26.

[4] 阙为民,王海峰,牛玉清,等.中国铀采冶技术发展与展望[J].中国工程科学,2008,10(3):44-53.

[5] 王海峰.原地浸出采铀技术与实践[M].北京:原子能出版社,2001.

[6] 《浸矿技术》编委会.浸矿技术[M].北京:原子能出版社,1994:27-74.

[7] 核工业化学冶金研究院.溶液中金属及其它有用成分的提取[M].北京:冶金工业出版社,1995:130-141.

[8] 斯托弗D E.斯密斯兰奇矿的地浸采铀技术[J].世界采矿快报,1998,34(14):35-39.

[9] 施友善.原地浸出溶浸液的选择和现场应用[J].云南冶金,1992(3):19-22.

[10]全爱国.赣州某群脉状铀矿床原地爆破试验[J].铀矿冶,2004,23(4):169-174.

One Granite Uranium Leaching Technology Test in Laboratory

DOU Xiao-ping1, XIONG Chao1,2,*, WANG Hong-hai1, LIU Xin1, SHI Yan-hua1

1.Jiangxi Nuclear Industry Geological Bureau Test Center, Nanchang 330002, China;

2.Applied Nuclear Techniques in Geosciences Key Laboratory of Sichuan Province, Chengdu University of Technology, Chengdu 610059, China

Applying traditional hydrometallurgical process to exploit result in high production costs, low beneficiation and smelting efficiency. This article aims to obtain optimum technological parameters by researching on a granite uranium ore testing laboratory technology, which provide technical basis for in-situ broken & leaching tests for the next step. Uranium ore deposit were sampled processed and full analysised of chemical elements. The tests mainly include mechanical agitation tests, static leaching tests and column leaching tests. The tests suggest a certain granite uranium ore leaches good, consume low amount of acid with high rate and short time of uranium leaching. Compared with the conventional hydrometallurgical process, this research reforms the conventional liquid lay out mode of sulfuric acid concentration process. Low-high-low periodical liquid layout mode is adopted instead of conventional high-low mode. The precipitation of calcium sulfate was effectively prevented. Moreover the costs are reduced.

granite; leaching; technology test; leaching rate

2015-05-11;

2015-07-24

窦小平(1957—),男,山东莘县人,高级工程师,从事铀矿地质研究

*通信联系人:熊 超(1987—),男,江西南昌人,博士研究生,工程师,核技术及应用专业,E-mail: xiongchaollg@qq.com

TL212;TD868

A

0253-9950(2015)06-0509-08

10.7538/hhx.2015.37.06.0509