微小通盲孔电镀加工溶液交换机理探析

2015-01-16刘玉涛深南电路股份有限公司广东深圳518117

刘玉涛(深南电路股份有限公司,广东 深圳 518117)

微小通盲孔电镀加工溶液交换机理探析

刘玉涛

(深南电路股份有限公司,广东 深圳 518117)

结合行业发展趋势以及在PCB加工过程中的实战经验,通过分析通盲孔固有矛盾以及电镀原理分析,对高厚径比的通盲孔同时并存的产品从溶液交换机理分析加工难度,从而探寻解决同时加工通盲孔问题之道。

高厚径比;通孔;盲孔;电镀

1 前言

1.1 问题的提出

随着电子产品不断向小型化、高密化、高速化发展,对于PCB产品的要求也日益严格。目前,PCB产品中工艺设备都是大多围绕通盲孔单独存在设置,因此PCB产品设计中关于通孔与盲孔(统称通盲孔)并存的高可靠性产品,提出了更高挑战,本文结合行业发展信息及本公司相关研究结果,对PCB通盲孔并存产品加工,对比其在通孔、盲孔存在加工难度进行对比,对机理进行了初步探析。

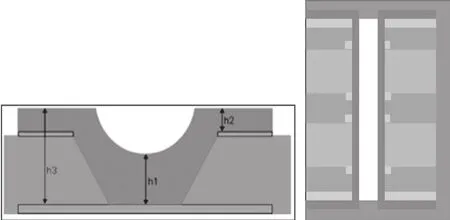

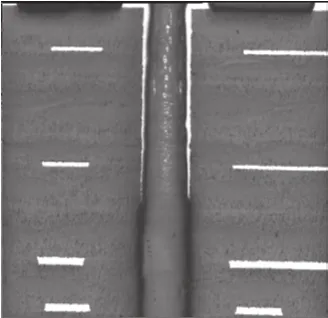

图1 PCB盲孔与通孔剖面

图1中盲孔在沉铜电镀工艺的难点在于将盲孔达到图示的半填充状态,而通孔的工艺难点在于将孔内铜厚均匀性做到最好。在实现这两种工艺过程中,生产资源由于解决彼此问题往往存在相互冲突,无法较好的兼顾两种同时存在,因而造成这一类产品未大规模设计应用。

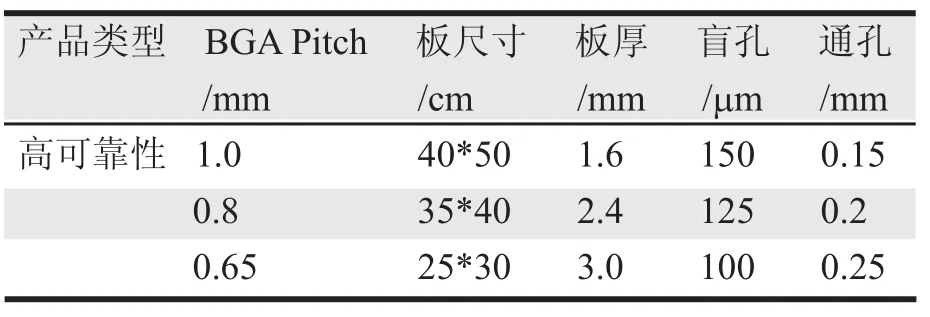

通盲孔兼顾产品现在主流设计主要以HDI产品为主,可以满足产品微型化要求。如下表1中,清楚的展示出了HDI产品未来的发展方向是尺寸越来越小,但是板厚越来越高,通盲孔尺寸也是有别于常规产品,设计越来越小的趋势,这给传统沉铜电镀工艺提出严峻挑战。

表1 系统类HDI产品设计发展路线

1.2 国内外研究现状

根据目前行业内收集信息,加工通盲孔板件加工碰到的问题主要有:

(1)盲孔孔破问题。

PCB行业针对盲孔孔破问题,不同药水,不同设备配置,不同的工艺路线选择以及环境控制,时效控制不同,对于孔破的缺陷率都不同,因此此问题也是制约PCB盲孔产品批量运用的难题。

(2)通孔孔破问题。

通孔孔破的检验可探测度高,此问题技术保证的难度也相对较小。但是对于通盲孔并存的板件,当兼顾盲孔时,通孔的加工也需要注意,以保证其导通。

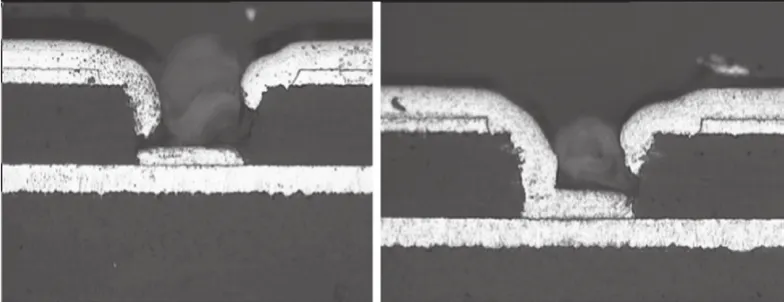

通孔、盲孔孔内无金属问题(图2、图3),主要原因还是由于孔内没有完全润湿,并且沉铜电镀时,溶液交换不及时,导致电镀铜过程中,铜离子对电化学反应补充不及时造成,因此解决电镀溶液交换是生产工艺中需解决的问题。

图2 HDI盲孔孔破

图3 HDI通孔孔破

2 电镀过程的极化理论简介

在电镀过程时,影响金属析出反应的极化因素有三种:

(1)电化学极化(ηct)。在平衡状态下,电解液中一部分的离子在电极表面上析出,另一方面,金属电极中一部分的原子成为离子进入电解液中;析出与电解所需要的能量,是由热运动的能量来供给的,为了使通过的电流大于平衡状态的电流,则需要把离子及原子的能量增大至高于此热能的值,此能量的供给则靠电极与电解液界面间形成较大的电势差来维持。此种多加于界面间之电势差,称为活性超电势。电化学极化主要是由于电极反应时有中间物出现,或因电极上产生气体而吸附于电极上,因此影响了电极之电势差,使电极反应速率减慢,此现象即电化学极化。而为了维持一定的电极反应速率,需要加大电势差,此即电极的超电势。

(2)浓差极化(ηmt)。当电流通过电解质溶液时,在阳极上可能因为金属原子之溶解而产生金属离子,在阴极上可能因金属离子放电而沉积于阴极上,使阴极表面附近的金属离子浓度低于最初之平衡浓度,而阳极表面附近的金属离子浓度亦高于最初之平衡浓度。如此所形成的浓度差,改变了电极的电势,若欲维持一定的电沉积电流,则必须加大电势差,此即为浓差极化,其所多加之电势差,称为浓差超电势。

(3)电阻极化(ηir)。因电极反应,在电极表面上常形成一层附着之薄膜,如氧化物、不溶性盐类、硫化物及气体等,或电极本身含其他杂质,因而使电极之电阻增加。欲维持一定的电流,也必须加大电势差,此现象称为电阻极化或欧姆极化。

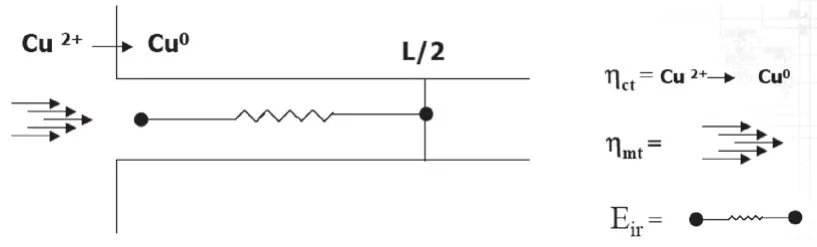

PCB电镀的关键是需要在孔内镀上合格的铜镀层,因此真实准确地研究孔内电镀情况成为人们关注的重点。孔口到孔中心的电势差△E=ηmt+ηct+ηir,此电势差决定了孔内及孔口的镀层厚度的差异。

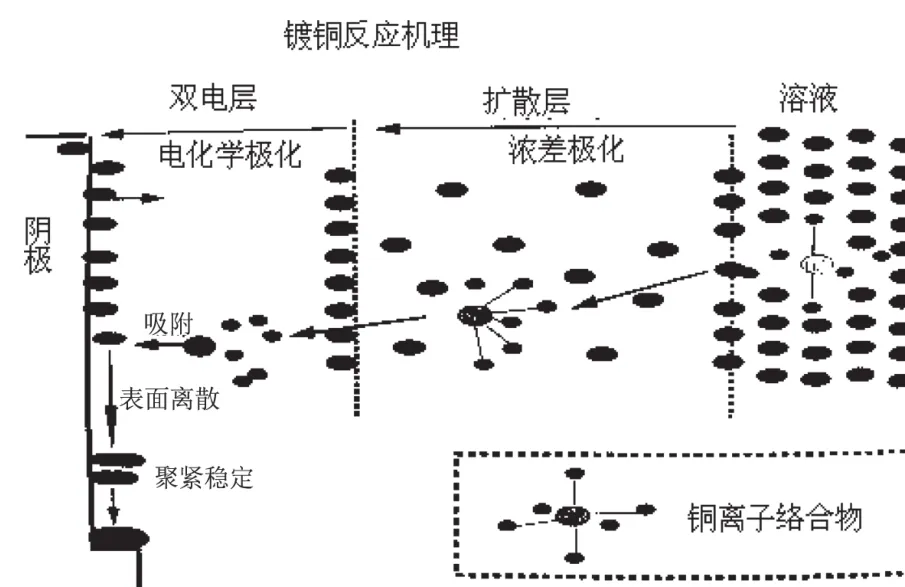

图4 电沉积原理简图

结合PCB加工板面与板内的区别,孔内与孔口影响的模型可以表述如图5,同样此电镀过程与电极电化学过程步骤一样,都需要克服电化学极化,欧姆极化,浓差极化的影响。

图5 形成板面与孔内电势差的简单模型

电化学极化主要受扩散与离子迁移影响,因此结合PCB电镀,此因素主要受电流密度,光剂类型,光剂浓度影响;

欧姆极化主要与电极本身的结构性能有关,结合PCB电镀,此因素主要受溶液导电性,阴阳极导电性,电流密度,板件设计机构有关;

浓差极化主要受对流作用和离子迁移影响,并且对流作用是主要影响因素,溶液的流动速率与扩散层成反比,因此减少浓差极化的影响主要就是解决溶液的交换速率。

在实际生产过程中,生产工艺需要重点研究的就是降低浓差极化的影响,也就是解决溶液交换的速率,因此本文从溶液交换的角度,对通孔盲孔在溶液交换存在的难度进行了对比,并且从机理上进行了浅析。

3 孔内溶液交换理论简介

厚径比大的小孔电镀时必须用新鲜溶液充分交换孔内的溶液,否则孔内反应就会变慢甚至停止,电镀反应将强烈极化,引起孔内电镀速度比板面电镀速度慢。

从物质可用性方面简单看,增大铜离子浓度似乎可以减少循环次数,但由于铜离子总是沿着电阻最小的路径运动,所以增大铜离子浓度就会更加减少孔内镀铜层的均匀性,即降低了深镀能力,因此加强溶液搅拌才是保证溶液充分交换的有效方法。

对于相同厚径比的孔,孔径越小则Re也越小,根据流体动力学原理,溶液在孔内流动的杂乱程度小,只有当Re≥2000时,流体才是湍流;当Re≤2000时,流体为层流,故小孔内溶液的流动为层流。显而易见:相同的厚径比,孔径越小其层流程度越大;相同孔径时,孔越长(板厚越大),其层流程度也越大。圆形截面的层流方程式为:

式中:V——平均流速;

△P——孔两侧的压力差;

g、c——尺寸常数;

d——孔径;

μ——溶液粘度;

l——板厚。

由公式1可得:当V和μ一定时,d越小、l越大,则△P就越大。因此,对于厚径比大的小孔,必须施加大的外界压力,即要求强烈的搅拌溶液。

关于电镀过程中孔内液体的流动,Oscar Lanzi等人[2]提出过两种机理,其一是孔壁剪应力带动孔内液体流动,其二是孔前后两端压力差推动孔内液体流动。Oscar Lanzi[2]等人验证后发现,孔壁剪应力的带动对液体流动影响较微弱,一般可以忽略不计,即认为孔内液体的流动主要是由孔口前后两端的压力差所引起。

王雪涛[3]等通过实验验证了孔内液体的定期反向流动是保证孔内镀层厚度均匀的一个重要条件,其停留时间与孔径本身(厚径比)及设备参数(摇摆速率、摇摆幅度等)有关,在保证孔内液体有足够时间流出的前提下,摇摆速率越快越有利于孔内的电镀铜。

Sullivan等[4]建立了PTH电镀过程中质量转移对镀铜速率影响的数学模型,并通过控制孔内液体的流动,来改善镀层的均匀性。该模型假设通孔内的液体是静止的。研究表明,减小镀铜的速度可以增加均匀性,当孔的厚径比大于3时,镀层就非常的不均匀。原因是通孔内静止液体存在质量转移阻力。镀铜速率也受到外部质量转移阻力的影响而逐渐减小。

Anthony等[5]认为,在质量转移控制的情况下,流动方向周期变化可以促使电解液流动,改善电流的分布。但当电流密度低于质量转移极限的条件下,这种方法效果不明显。

Wern等[6]利用修正的Hagen-poiseuille速度分布建立理论模型,模拟镀通孔过程。研究了尺寸参数、电荷转移、质量转移以及欧姆参数对电流分布的影响以及电流密度分布与沉积均匀性的关系。结果表明,平均电流密度越高,厚径比越大,沉积层就越不均匀。流速较低时的电流密度由质量转移来控制,流速较高时由欧姆控制。而厚径比大的窄孔使得流速减小,从而使得电流密度为欧姆控制。通过降低电流和电势,可以提高镀铜层的均匀性。

从上述原理可以得出,增大溶液交换次数,减少孔内孔外的浓度差,可以降低孔内扩散层的厚度,也就可以提高通盲孔内润湿性。

4 PCB电镀中通孔厚径比对加工难度影响

在PCB电镀中,镀液深镀能力是评价高厚径比板件加工能力的一个关键指标,如何提高深镀能力成了业界广泛关注的焦点。深镀能力可以表示为:

式中:TP——深镀能力;

Eir——孔口到孔中心的电压降;

J——平均电流密度;

L——板厚;

k——溶液电导率;

D——孔径

从公式2能够很清晰地看出,板厚、孔径、溶液电导率是一个相对的定值,如果板件厚径比越大,此板件深镀能力随之降低;厚径比对于板件的难度在于高厚径比板件孔中与孔内溶液浓度差,也就是溶液交换的难度,而要降低此难度,就需要增强孔中溶液交换的效果,但是传统沉铜电镀线,在增强通孔深镀能力的同时,盲孔深镀能力难以达到同步提升,这也就是这类板的技术难点。当然从公式中我们也可以看出,电流密度是可控的参数。电流密度越小,深镀能力越高。因此,降低电流密度可以提高深镀能力,这对通盲孔板件都适用。

从上述原理可知,高厚径比HDI产品加工最大的难度就是保证通孔,盲孔同时满足良好的溶液交换。

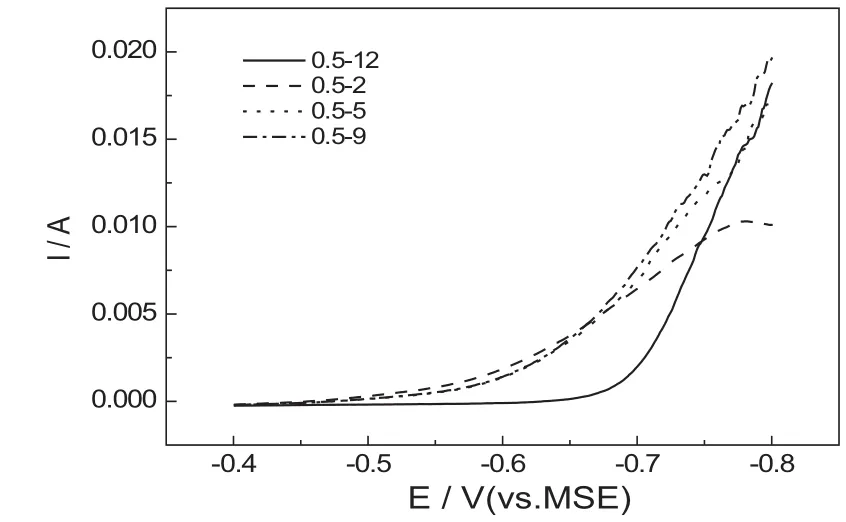

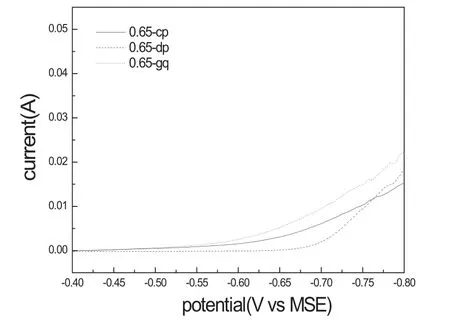

图6显示的是实验证明固定溶液组成,搅拌方式采用底部喷流,改变底部喷流流量,流量分别设定为2 L·min-1、5 L·min-1、9 L·min-1、12 L·min-1,测试了底喷流量对阴极极化曲线的影响。

由图6可以看出,随着流量的增大,溶液交换的效果越来越好,极化曲线中电流与电位比值越来越高,阴极电流变化增大。由于孔内铜镀层沉积主要受浓差极化和电阻极化控制,同样的小孔,电阻极化一致。因此,流量越大,孔内溶液交换越充分,浓差极化越小,铜离子沉积的速率就越快,深镀能力就越好。

图6 0.5mm孔径不同喷流流量对阴极极化曲线的影响

从图6还可以看出,喷流流量越大,电位负移程度越大,阴极极化过电位越大,为Cu2++2e→Cu反应提供能量越高,晶核形成数目越多,结晶越细致,铜镀层热性能越好。

通过以上原理分析,提高溶液交换的流量大小,可以提高溶液交换的效果,但是盲孔内部如果是平行于盲孔流量,对于改善盲孔效果不显著,如果垂直于盲孔流程对冲,效果会明显,但是如果采取对冲盲孔时,通孔内流量又存在抵消,也就是通盲孔存在时,这一物理矛盾难以解决的难点。

对于通孔,存在有如下几种常见的溶液交换方式,底喷、侧喷、鼓气对极化曲线的影响

固定溶液组成,改变搅拌方式,分别采用底部喷流、侧面喷流、鼓气等搅拌方式,研究其对阴极极化曲线的影响。

图7为几种搅拌方式下测得的阴极极化曲线。从图7可以看出,在孔内部,底喷喷流方式导致极化曲线斜率明显增大。在底喷条件下,孔内电流增加较明显,有利于铜镀层的沉积,从而使深镀能力增大。

图7 0.65mm孔径底喷、侧喷、鼓气对阴极极化的影响

从图7还可以看出,相对于鼓气,喷流可使沉积电势负移,阴极极化增大,为Cu2++2e→Cu反应提供能量高,晶核形成数目多,镀层结晶细致,同时还能提高铜镀层的热性能。不论孔径大小,都可以得到上述相同的结论。

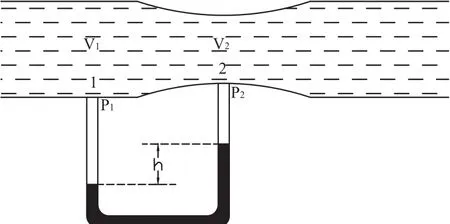

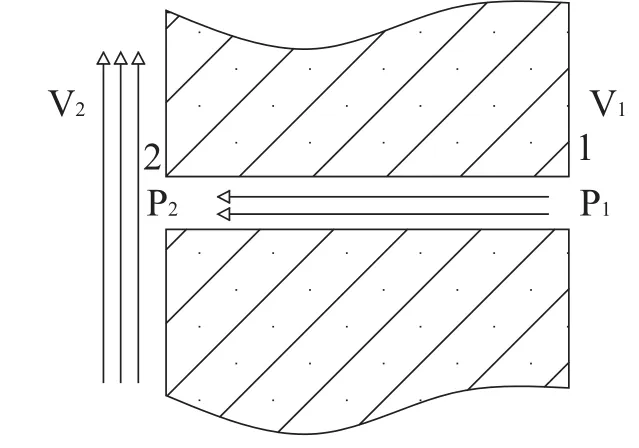

底喷使得孔内溶液交换更好,可以从以下公式及图9、图10得到解释。

式中:ρ——流体密度;

P1——1位置的压力;

V1——1位置的流速;

P2——2位置的压力;

V2——2位置的流速。

图8经过变形,可以理解为图9。粗管即为流经板面的溶液,细管即为板上的孔。当有溶液以较快速度流经板面时,有孔的部分会产生一个负压,促使溶液从另外一边流过孔。

侧喷及鼓气所产生的孔两侧压力差均不如底喷效果明显,所以导致孔内流速上的差别。

图8 文丘里管

图9 板面局部放大

通过对不同孔径的PCB板进行相同的测试,发现均有相同的表现,即底部喷流可以较好的引起溶液的搅动,在表面及孔内的极化程度较大,能明显增加铜离子的沉积速度。

5 盲孔结构与溶液交换固定物理矛盾分析

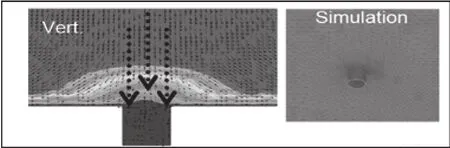

由于通孔,盲孔分别都由于毛细管现象的障碍,也就存在孔外溶液与孔内溶液存在浓度差别,也就提高了电镀反应中铜离子补充的难度,也就是通常所说的溶液交换的难度,图10形象展示了盲孔内外溶液的产别,并且当有喷嘴对冲盲孔内部时,溶液是较难进入孔中的。

本文主要针对盲孔孔径在70 μm的盲孔,业界研究的针对盲孔孔内溶液交换难度的原理浅析;

图10说明的主要是,针对一个微小盲孔,当有水柱冲向此盲孔时,大部分的水流都被板面发射回来,在板面扩散的水量也较少,仅有小部分水量通过盲孔,也就是盲孔孔径以及盲孔的深度本身对溶液交换是一个固有的难度,从此模拟图也可以看出,盲孔孔径越小,孔深越深,孔内溶液交换难度也就越大;

图10 盲孔表面溶液与孔内浓度差别示意图

从左图盲孔内孔口至孔底溶液浓度分布也可以看出,从孔口基体溶液的浓度到孔底浓度会降至1%以下,由此可知,盲孔本身结构造成孔内溶液交换的难度对PCB湿制程(主要是沉铜电镀)是最为关键工艺难度,此难度决定了盲孔孔内镀铜均匀性是否能满足,是否能满足客户焊接元器件导通性不良的关键,因此针对盲孔孔内溶液的交换是湿制程技术控制的重中之重。

盲孔表面溶液交换通常有2种方式,一种为垂直盲孔表面,一种为平行于盲孔表面。

图11 垂直盲孔表面水流量分布图

图11形象的表述了在有溶液垂直冲入盲孔时,孔口浓度的分布,也就是溶液是存在明显的浓度差。对于盲孔,传统意义上,大家认为当喷有喷嘴直接喷射盲孔时,孔内溶液应该非常容易交换,但是经过研究表明,即使直接对喷盲孔时,盲孔内部也不能达到瞬时的100%的充分交换,仍然是浓度会降低至1%之下。

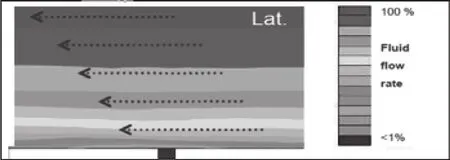

图12形象的表述了在有溶液平行流过盲孔时,孔口浓度的分布,从浓度分布数据可以看出,孔口浓度已经明显低于上层的流量,已经低于1%,也就是此固有矛盾,决定了盲孔溶液难以交换。当溶液平行于盲孔表面流动时,孔内溶液浓度仍然降低的很快,浓度也是低于1%。但是研究表明,与表面流量大小有直接关系。

图12 水平盲孔表面水流量分布图

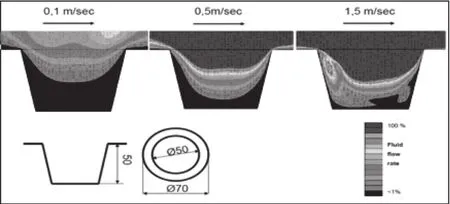

图13描述的就是当平行于盲孔表面流量增大时,盲孔内部溶液浓度在提升,也就是溶液交换的浓度在降低。从此模型也可以看出,孔口流量增大,可以降低盲孔加工的难度。

图13 不同流量对于盲孔溶液交换的影响

平行于板面流量越大,溶液进入孔内的几率就越大,也就是板面流量是与孔内溶液交换进行的程度成正比。

通过盲孔表面流量分析,针对盲孔孔内溶液交换也有底喷,侧喷,鼓气方式,从上述描述可以看出,鼓气肯定是最差的方式,其次是底喷与底喷;从前面图也可知,侧喷需要讲究角度,这样进行溶液交换的量才能达到最大化,底喷对孔内溶液浓度分布,与流量成正比,也就是归根到底,还是要解决浓差极化的问题。

6 结论

通盲孔电镀过程中浓差极化是决定微小孔加工的难度关键。从孔内溶液交换需要雷诺数判断,因而分析出厚径比是通孔加工主要物理矛盾,通过极化曲线验证了流量对孔内溶液交换有影响,并进而验证了不同底喷,侧喷,鼓气方式对通孔溶液交换的贡献,并且证明了底喷是最好的通孔溶液交换方式;通过盲孔模拟测试,对侧喷垂直角度并不能有效解决盲孔溶液交换,底喷方式同样不能有效实现盲孔灌孔,但是提高流量,溶液交换定朝着好的方向变化,因此解决通盲孔并存产品,解决溶液交换才是关键。

现通过对盲孔溶液交换研究,对后续HDI产品质量提升给出建设性改善方向。

[1]刘玉涛. 喷流对提高高厚径比PCB板深镀能力研究[J]. 印制电路信息,2013.

[2]Oscar Lanzi, Uziel Landou. Effect of local kinetic variations on through-hole plating. Journal of Electrochemical Society,1989,136(2):368-374.

[3]王雪涛,刘湘龙,李志东. 电镀过程中孔内液体的流动分析[C]. 印制电路论文集, 2008,8.

[4]Sullivan Timothy, Middleman Stanley. Factors that affect uniformity of plating of through-holes in Printed Circuit Boards. I. StagnantFluid in the Through-Holes. Journal of Electrochemical. Society, 1985,132(5):1050-1054.

[5]Anthony M Pesco, Huk Y.Cheh. The cuttent distribution within plated through-holes. I. The effect of electrolyte flow restriction during DC Electrolysis. Journal of Electrochemical Society, 1989,136(2):399-407.

[6]Ja-Wern E Chern, Huk Y Cheh. Modeling of plated through-hole processes, II. Effect of leveling agents on current distribution. Journal of Electrochemical Society, 1996,143(10):3144-3147.

刘玉涛,湿制程资深工程师,从事PC B制造行业7年工作经验,现任主要负责湿制程工作。

Study on the via and blind hole mechanism of solution exchange in PCB wetting process

LIU Yu-tao

This article simply introduces the trend development of via and blind hole design in PCB industry, and illustrates practice experience in the PCB manufacture process. The article introduces the plating mechanism and analyzes the solution exchange contradictory between via and blind hole. The difficulty of solution exchange is pointed out in the high aspect ratio PCB including both via and blind hole. The resolve method to produce via and blind produce at the same time is discussed

High Aspect Ratio; Via Hole; Blind Hole; Plating

TN41

:A

1009-0096(2015)05-0025-06