UV激光控深铣槽在刚挠结合印制板中的应用研究

2015-01-16王守绪何雪梅董颖韬电子科技大学微电子与固体电子学院四川成都610054胡永栓苏新虹珠海方正科技高密电子有限公司广东珠海519170

王守绪 何雪梅 董颖韬 何 为(电子科技大学微电子与固体电子学院,四川 成都 610054)胡永栓 苏新虹(珠海方正科技高密电子有限公司,广东 珠海 519170)

UV激光控深铣槽在刚挠结合印制板中的应用研究

王守绪 何雪梅 董颖韬 何 为

(电子科技大学微电子与固体电子学院,四川 成都 610054)

胡永栓 苏新虹

(珠海方正科技高密电子有限公司,广东 珠海 519170)

使用正交优化试验,研究了UV激光参数与刚挠结合印制电路板中铣槽精细控深能力的关系。实验结果表明,UV激光工艺参数对切割能力影响的因素优先级依次为:激光功率-激光频率-Z轴高度-光斑直径,获得切割深度最大为追求目标的最优因素水平组。

UV激光;控深铣槽;刚挠结合板;正交设计

1 前言

三维安装技术与可折叠式电子产品的需求催生了刚挠结合板的出现。由于刚挠结合印制板具有可搭载电子元器件的刚性区与折叠的挠性区,这改变了传统电子产品平面式布线、电子元器件搭载的设计概念,但也给印制电路板制造技术提出了更高的要求。在这类具有不同功能区的印制板制作过程中,控深铣槽技术(也称作揭盖技术)是影响产品品质的关键技术之一[1][2]。目前,在刚挠结合板制造技术中,控深铣槽技术主要有机械V-Cut、机械控深铣槽等传统的数控机床技术、激光加工技术、化学刻蚀开窗口技术等[3][4]。数控机床技术具有工艺成熟、操作简单的特点,但是其效率低、误差较大(一般在±50 μm ~ 75 μm),无法达到精细切割的目的。激光控深铣槽技术具有定位精准、控深精度高和加工效率高等特点,被越来越多的厂家应用到刚挠结合板的可控深铣槽(揭盖)工艺中。

印制板激光控深铣槽技术根据激光种类可以分为:CO2激光和UV激光[5]。CO2激光控深铣槽技术在加工过程中易烧蚀有机材质并残留大量黑色碳化物,这对产品的外观和性能造成很大影响。另外,CO2激光光斑尺寸介于100 μm到350 μm,在光滑铜箔金属表面造成反射,不能打穿铜箔[2]。因此,CO2激光技术在刚挠结合板可控深铣槽技术中应用较少。UV激光波长低400 nm(位于紫外线区,属于高能激光束),其钻孔机理是光化学裂蚀,即被加工物质吸收高能量的光子,将有机物的大分子链裂化为分子量较小的颗粒,蒸发喷射形成孔隙,能够较少的残留碳化物,且其穿透力较强,能够直接去除玻璃纤维和铜箔。因此,UV激光技术在刚挠结合板可控深铣槽中应用较多,可通过调整UV激光的控制参数达到优良的控深铣槽效果。本文研究了UV激光技术在刚挠结合板精细控深铣槽工艺中的应用,通过正交优化试验设计,采用典型的刚挠结合印制电路板制造工艺流程,设计制作6层刚挠结合板作为测试样品,获得了深铣尺寸100 μm、可控误差±10 μm工艺控制参数。

2 实验

2.1 实验仪器及材料

无胶压延型聚酰亚胺覆铜双面(12 μm/20 μm/ 12 μm),覆盖膜(聚酰亚胺/丙烯酸粘结剂 15 μm/ 12.5 μm),保护膜(聚酰亚胺/改性聚酰亚胺粘结剂(15 μm/12 μm),FR-4覆铜双面板(铜箔/FR-4/铜箔12 μm/150 μm/12 μm),半固化片(106 RC67% 55 μm±5 μm),乐普科UV激光切割机等。

2.2 UV激光技术在刚挠结合印制电路板控深铣槽工艺中的应用研究

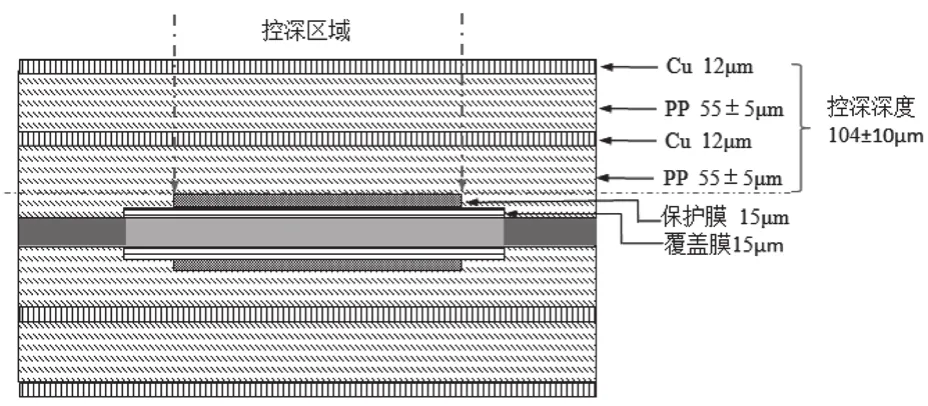

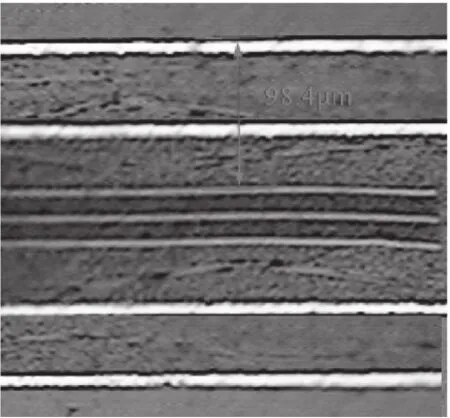

设计制作6层刚挠结合板作为测试样品,理论控深深度为104 μm±10 μm,其控深指标要求其深度达到挠性线路上面保护膜处,而不得超越保护膜(一种用作分离挠性线路上的刚性盖的特殊材料,在高端的刚挠结合印制电路板中用到)、损伤覆盖膜及挠性线路,如图1所示。使用优化工艺参数获得样品的金相切片如图2所示,使用金相显微镜测量实际结果为98.4 μm,实现了预期目标。

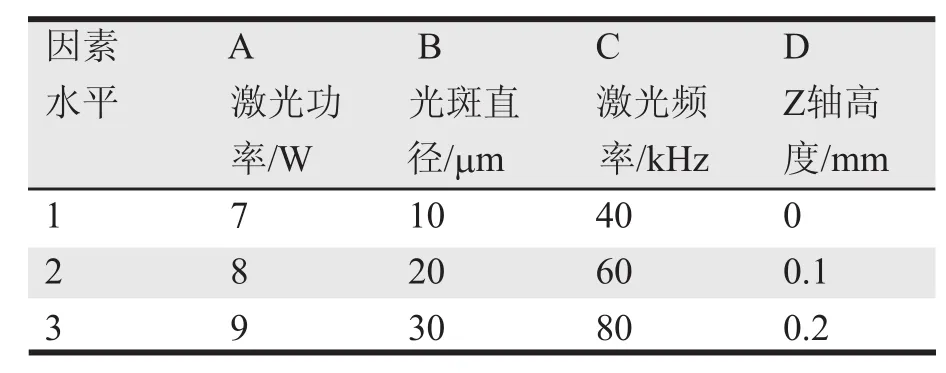

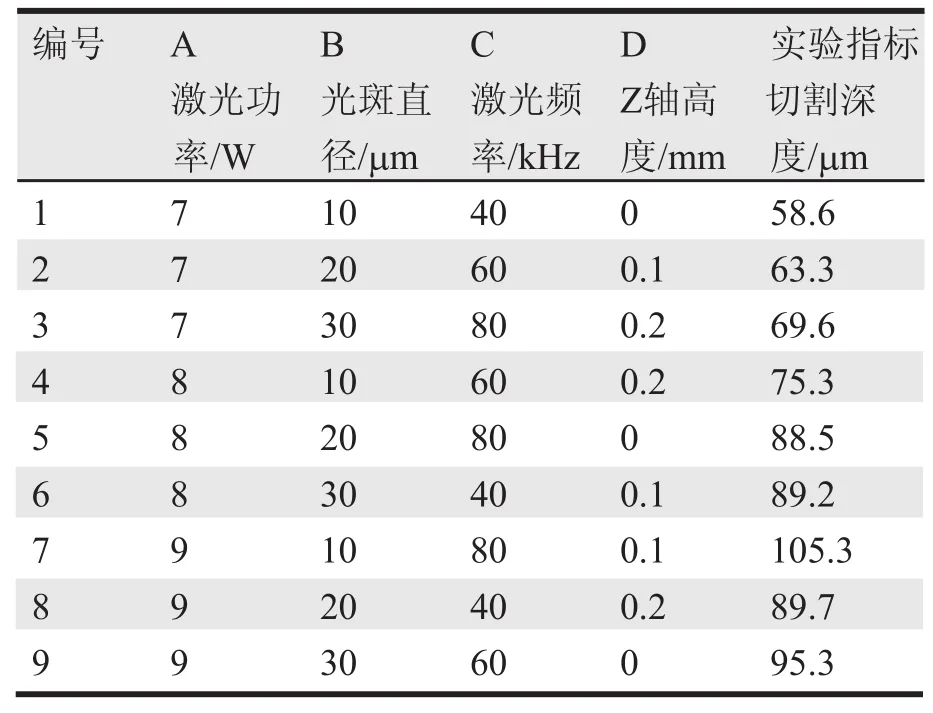

根据UV激光在印制板控深切割技术中应用的工作原理,选择了光斑直径、激光功率、激光频率以及Z轴高度等四个因素,结合实际生产经验,采用正交表L9(34)安排试验[3],试验水平因素表如表1所示。以激光切割深度作为试验评价指标对结果进行分析,试验结果如表2所示。

图1 6层刚挠结合板控深深度示意

图2 6层刚挠结合板实际控深深度

表1 水平因素表

表2 正交设计试验方案及结果表

3 实验结果及分析

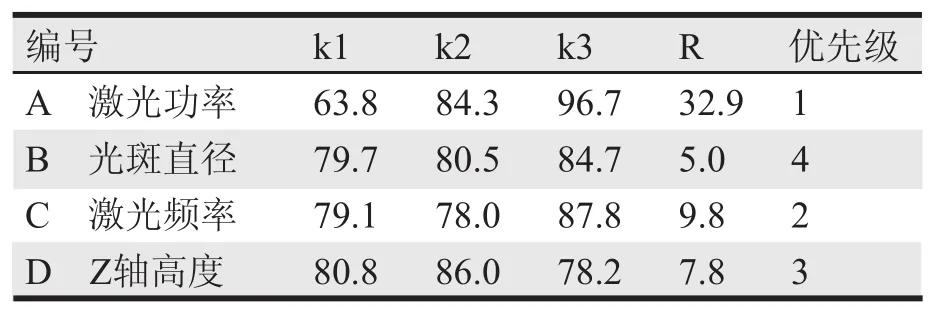

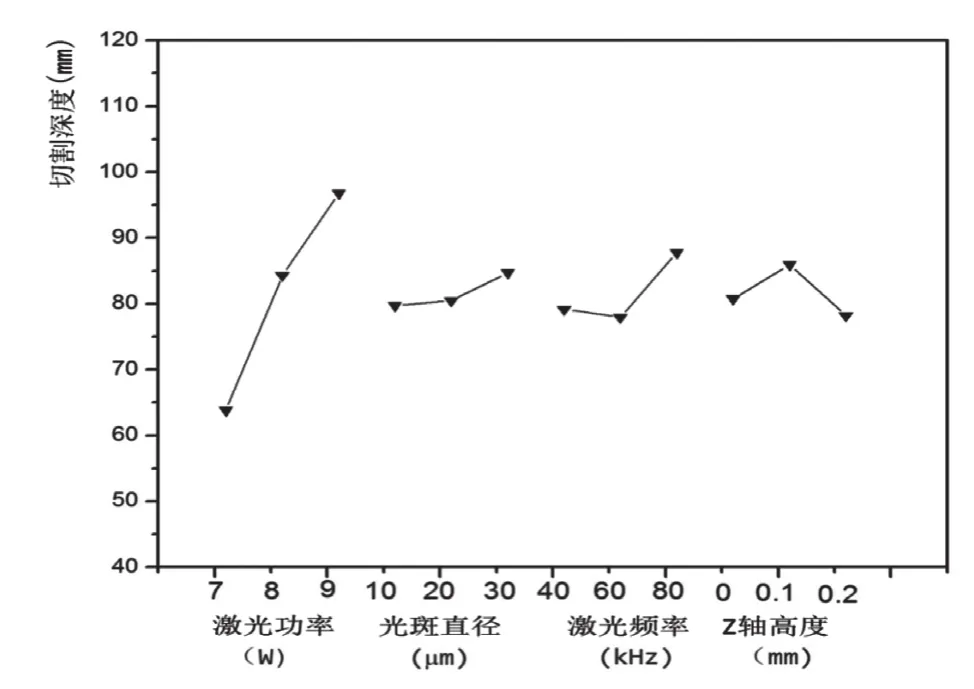

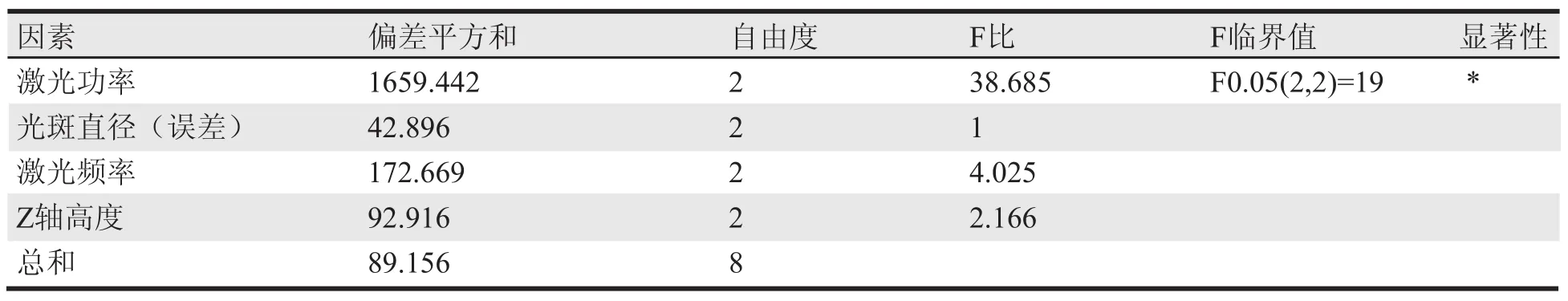

表3为使用UV激光进行6层刚挠结合印制电路板控深铣槽能力研究的L9(34)正交试验结果分析的极差计算结果,如表4为利用Origin 8.0数据处理软件对试验结果的方差分析结果。图3为激光切割参数与激光切割深度的指标-因素图。

表3 极差分析结果表

图3 指标-因素图

由表3的极差分析结果可见,使用UV激光实现6层刚挠结合印制电路板控深铣槽加工时,激光功率的R值最大,这表明激光功率对UV激光切割能力起决定性因素,其次是激光频率其次要影响,而Z轴高度和光斑直径的R值很小,表明此两因素对UV激光切割能力的影响力有限,不足以引起过多关注。因此,影响激光切割能力的因素优先级依次为:激光功率—激光频率—Z轴高度—光斑直径。从图3可以得出切割能力最强的各因素水平组为:A3B3C3D2。激光功率和激光频率作为影响激光能量的最主要参数,其变化对切割能力影响巨大,而且切割深度和激光功率、激光频率呈线性增大关系。而Z轴高度和光斑直径的微弱作用体现在,此两因素在实际生产中更多的是用来控制烧焦、碳化和切割缝隙大小等,而对深度影响甚微。

从表4方差分析结果可以看出,激光功率对切割深度的影响最为显著,而激光频率和Z轴高度的变化对切割深度的无显著影响,显著性最小的因素是光斑直径,其影响作用可作为试验的误差因子来对待。因此,针对以切割深度最大为追求目标,最优因素水平组为:即激光功率9 W,光斑直径0.1 mm,激光频率80kHz,Z轴高度0.1 mm。

表4 方差分析结果表

4 结论

使用UV激光作为刚挠结合印制电路板精密控深铣槽的加工手段是可行的。对于挠性区为聚酰亚胺材质、刚性区为FR-4材料的刚挠结合印制电路板,UV激光切割能力影响的因素优先级依次为:激光功率—激光频率—Z轴高度—光斑直径。对于理论控深深度为104 μm±10 μm的加工要求,使用激光功率9 W、光斑直径0.1 mm、激光频率80kHz、Z轴高度0.1 mm组合工艺参数可满足实际需要。

[1]何雪梅,何为,宁敏洁,胡永栓,苏新虹,黄勇,陈显任. Semi-flex印制板制作工艺研究[J]. 印制电路信息,2012(4):323-327.

[2]王远. 外层挠性结构的刚挠结合板线路制作探讨[J]. 印制电路信息,2010(9):41-45.

[3]何为,王守绪,胡可,何波,汪洋. 挠性PI基材上镂空板用开窗口工艺研究[J]. 电子科技大学学报, 2009, 38(5):725-729.

[4]吴铁英,朱占植. 一种覆盖膜开窗的刚挠结合板制作方法[J]. 印制电路信息, 2011(4):125-127.

[5]雷群. 激光技术在印制电路板行业的应用[J]. 印制电路信息,2009(9):22-26.

王守绪,电子科技大学副教授。从事先进印制电路板制造材料及技术研究工作。论文工作获得了广东省2013年重大专项的资助(项目编号:013A090100005)。2

Application research on slot-cutting by UV laser in rigid-flex PCB

WANG Shou-xu HE Xue-mei DONG Yin-tao HE Wei HU Yong-shuan SU Xin-hong

Using orthogonal testing optimum design, the relations between the cutting slot depths and UV laser parameters in Rigid-Flex PCB was studied. The experimental results showed that the priority order of the factors affecting the slot depths were laser power, laser frequency, height of Z axis, spot diameter in sequence. The max-depth was obtained by the UV laser cutting with the optimized parameters.

UV Laser; Slot-Cutting; Rigid-Flex PCB; Orthogonal Design

TN41

A

1009-0096(2015)05-0022-03