重整氢脱氯罐运行问题的分析及对策

2015-01-12李国冲

文 章,李国冲

(中国石油广西石化公司,广西 钦州 535008)

重整氢脱氯罐运行问题的分析及对策

文 章,李国冲

(中国石油广西石化公司,广西 钦州 535008)

针对南方某炼厂220万t·a-1连续重整装置重整氢脱氯剂使用寿命低于计划使用寿命的问题进行分析,发现重整氢中水含量高对脱氯剂寿命的影响较大,并通过采用脱氯剂与分子筛吸附剂级配使用的方法,使得脱氯剂在保证重整氢产品质量的条件下,延长使用寿命至高于计划使用寿命。

重整氢;脱氯剂;水含量;使 用寿命;分子筛;级配使用

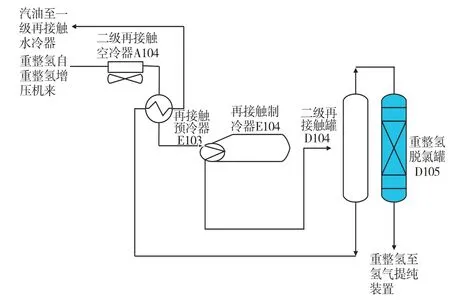

催化重整重要的操作参数之 一是催化剂的水氯平衡控制。为了充分发挥催化剂的性能,要求催化剂在运转过程中保持催化剂上氯含量为1.0%±0.1%。但由于循环气中含有一定量的水,使催化剂上的氯不断流失。同时水又起着使催化剂上的氯均匀分布的作用,为此双功能重整催化剂必须通过注水、注氯来实现水氯平衡的控制。而流失的氯部分会进入重整氢气中,如果不脱除,会给下游用氢装置带来设备腐蚀问题。因此,在氢气出装置前,设置1组氢气脱氯罐(图1所示),用脱氯剂将氯从氢气中脱除是十分必要的。

图1 重整氢脱氯罐流程示意图

本文探讨的是南方某炼厂220万t·a-1连续重整装置重整氢脱氯罐的运行问题。该装置共有2台重整氢脱氯罐D105 A、B,其操作条件见表1。根据操作条件,2台脱氯罐自开工以来一直采用某公司生产的低温脱氯剂,共计装填量约80t,计划每台罐脱氯剂的使用寿命在6个月。

表1 重整氢脱氯罐操作条件

1 运行问题分析

1.1 现象简介

重整氢脱氯反应器D105A罐在投用后4个多月出现床层压降上升现象,在出口氢气氯含量合格的情况下被迫切换至B罐,以保证重整装置生产的正常运行。在2011年4月更换了A罐的脱氯剂。2011年5月重整脱氯反应器D105B的床层压降也开始出现上升的趋势,为保证氢气正常外送,又将B罐切换至A罐,B罐也只使用了约5个月时间。并且在更换脱氯剂的过程中,发现脱氯罐上部的脱氯剂板结现象严重。

1.2 原因分析

装置技术人员与脱氯剂公司所派技术人员到现场进行沟通,分析了重整氢中水的来源。重整氢中水主要来源于3处,第1处为重整原料中所带水分,第2处为进入到再接触部分的还原尾气所带水分,第3处为催化剂再生烧焦后烟气通过氯吸附区被 截留的水分。经过对比分析,双方技术人员初步认为是重整原料中水含量超标造成的。220万t·a1连续重整装置开工以来存在重整原料中水含量超标的情况。按设计要求,进入该装置的重整原料水含量正常为5×10-6,而根据现场的情况分析,入口水含量大约在20×10-6~50×10-6,实际操作条件与设计要求相差甚远。这就使得重整反应生成的氢气携带了较多的水,而经过再接触后温度降至了4℃,甚至会产生凝结水带入脱氯罐中,造成脱氯罐顶部吸附氯后的剂相互粘结,形成一整块,最终导致床层压降上升。

该连续重整装置原料来源于上游轻烃回收装置的直供料,受其石脑油分离塔脱水效果不佳的影响,重整进料水含量一直高于设计值5×10-6,最高时可达68×10-6,这部分水被带入反应系统,是导致重整氢水含量高的重要原因之一。

该装置所使用的低温脱氯剂是某公司研发并生产的改进型脱氯剂,用于重整氢脱氯,是目前国内较好的脱氯剂。该剂低温反应性能好,在高空速(3000h-1)下,依然可以保持较高的氯容和净化度。

主要脱氯反应机理:CaO+2HCl=CaCl2+H2O

在操作条件下,CaO与HCl发生不可逆的化学反应,生成的产物CaCl2非常稳定,HCl的脱除率可达到99%以上。

当物料中含有少量水时,对新剂的活性组分CaO不会产生影响,但当脱氯剂使用一段时间后,生成的CaCl2是强干燥剂,吸附水后自身板结。而脱氯剂吸附氯的过程是一个缓慢地向后迁移过程,先到的先吸附,经过一段时间的运行,入口处的脱氯剂基本饱和,此时如果物料带水,尤其是明水进入,就会导致该剂强度下降,先粉化,而后板结,封住了原料气通道,使得床层压降升高。

2 对策及实施效果

2.1 总体思路

1) 对原料的要求希望靠近设计操作指标,防止对重整正常操作过程带来影响。原料中水含量过高不仅会造成吸附氯后的脱氯剂板结,同时为了控制水氯平衡,必须补入过多的氯来维持重整催化剂的活性,重整的各产物中的氯含量势必增大,进而缩短了重整氢脱氯剂的使用寿命。

2)根据脱氯罐出现床层压降增大的情况,在总装填量不变的条件下,相应减少脱氯剂的装填量,并保证脱氯后的氢气指标满足设计要求的前提下,选取合适的分子筛吸附剂进行级配。所选分子筛吸附剂必须满足堆积密度与脱氯剂相似、气相通量与脱氯剂相近、具有较高的强度、吸水后不板结不粉化的条件。

3)调整分子筛的级配使用量,找到一个合适的临界使用量,使脱氯剂使用寿命最大化。分子筛装填量过多就会减少脱氯剂的装填,使脱氯剂过早穿透失效而降低使用时间;分子筛装填过少,又不能有效拦截进料气中的水,使脱氯剂板结失效。所以选择合适分子筛的装填量十分关键,找到一个合适的临界使用量,可使脱氯剂使用寿命最大化。

2.2 方案实施

1) 首先以重整氢脱氯罐D105B为试验对象,D105B罐于2011年5月24日差压高达135kPa切出系统,采用上部撇头作业方案,部分换剂的方法进行处理。由专业的卸剂人员采用抽真空的方式从顶部人孔中先将150mm高的瓷球取出,然后再根据结块情况抽出500~1000mm高的脱氯剂。取出废剂后耙平下部脱氯剂(这部分脱氯剂仍然具有脱氯能力),在此空间装入等体积的分子筛或氧化铝干燥剂及少量脱氯剂,顶部按设计要求重新覆盖瓷球,以使原料气有较好的分布并防止床层顶部的剂种颗粒移动。

2) D105A换剂时,采用37.5t脱氯剂+2.5t 3A分子筛装填模式,记录压降变化和使用时间,与原装剂方案(全部采用脱氯剂装填)做对比实验。

3) D105B罐再次换剂时,增加分子筛使用量,采用35t脱氯剂+5t 3A分子筛装填模式,记录压降变化和使用时间,与37.5t脱氯剂+2.5t 3A分子筛装置模式进行对比实验。

2.3 实验效果

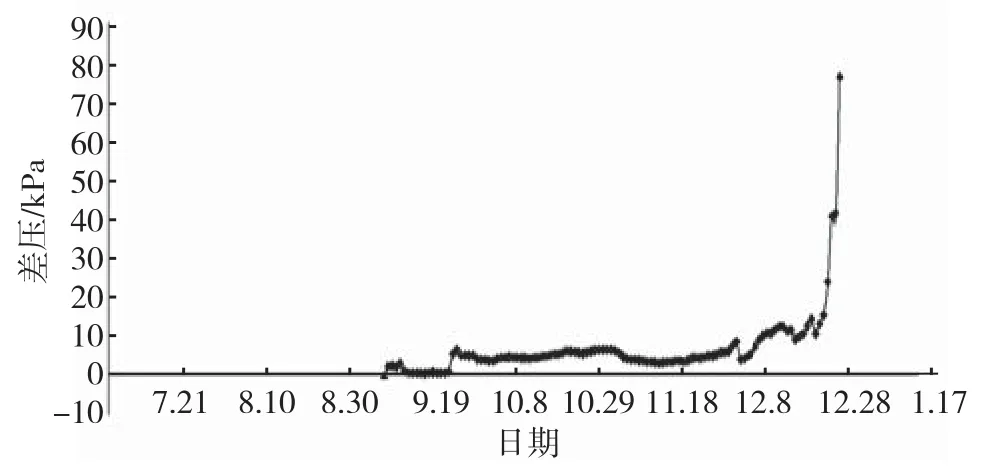

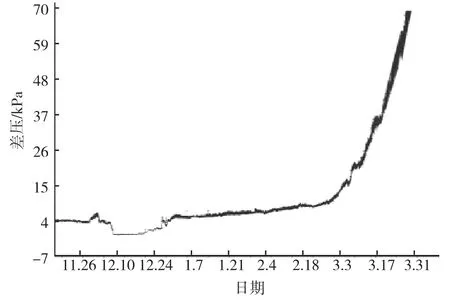

1)采用全脱氯剂装填模式(初始装填模式),氢气脱氯罐A、B罐的差压变化曲线见图2、3。

因为2010年9月至12月,该公司MES系统在调试中,脱氯罐压差数据只能通过人工采集,因此趋势图有所不一样。

图2 D105A罐差压变化曲线图

图3 D105B罐差压变化曲线图

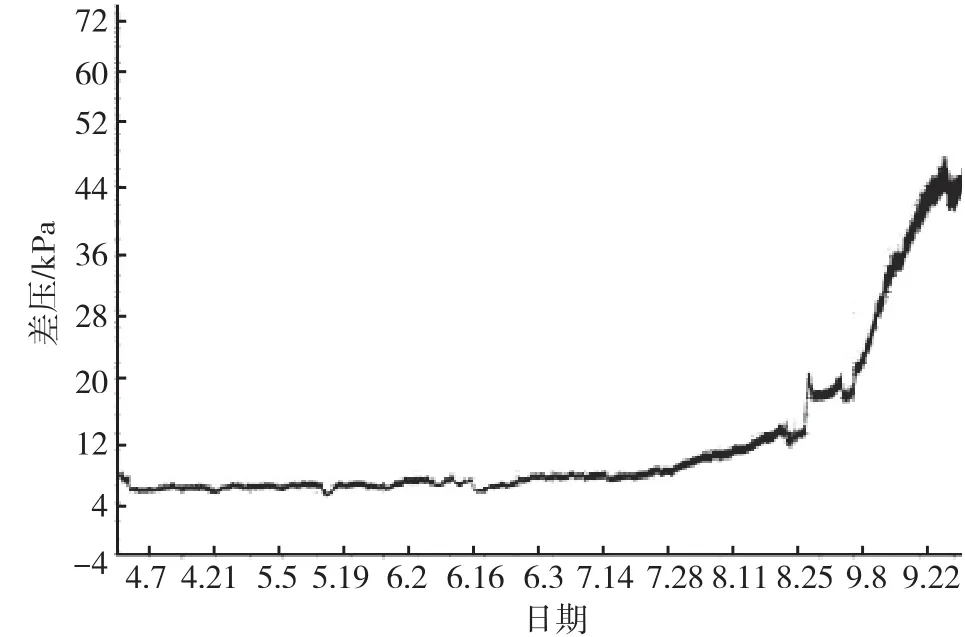

2)采用37.5t脱氯剂+2.5t 3A分子筛撇头装填模式,氢气脱氯罐B罐的差压变化曲线见图4。

图4 D105B罐差压变化曲线图

3)采用37.5t脱氯剂+2.5t 3A分子筛装填模式,氢气脱氯罐A罐的差压变化曲线见图5。

图5 D105A罐差压变化曲线图

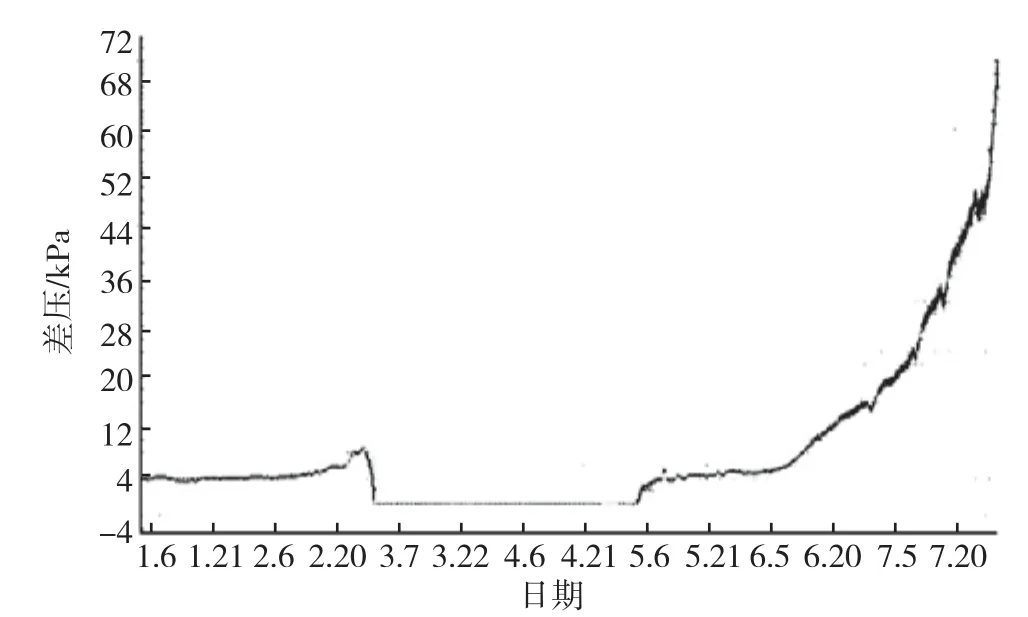

4)采用35t脱氯剂+5t 3A分子筛撇头装填模式,氢气脱氯罐A罐的差压变化曲线见图6。

2012年9月27日投用的D105B罐脱氯剂使用了3个月就切除了,是因为氢气提纯装置原料气分液罐差压增大(约0.1MPa),考虑可能为重整氢气携带粉尘所致,因此切换至D105A罐,切换后氢气提纯装置原料气分液罐差压逐渐恢复至正常。而2013年1月4日投用的D105A罐脱氯剂在正常条件下运行,使用了近7个月。前者不具备代表性,而后者才是其使用效果的真正体现。

图6 D105A罐差压变化曲线图

2.4 实验效果说明

1)应用分子筛撇头处理后,脱氯剂在使用5个多月后还可以延长使用4.5个月。

2)在整个实验过程中,对脱氯剂出口氢气中的氯含量进行监测,均小于0.5×10-6,满足下游装置的用氢要求。

3)应用了分子筛吸附剂后,脱氯罐的使用性能完全满足从使用开始至使用寿命结束,床层压降不大于0.05MPa,单罐脱氯剂使用寿命大于6个月。

3 结论

针对南方某炼厂220万t·a-1连续重整装置重整氢脱氯剂使用寿命低于计划使用寿命的运行问题进行分析,发现重整进料中水含量高,会导致重整氢脱氯剂板结,进而使脱氯罐床层压降增大,导致切罐换剂。装置技术人员与脱氯剂供货公司的技术人员经过探讨,决定采用3A分子筛吸附剂与脱氯剂级配使用的方式,在保证出口氢气质量不变的前提下有效延长了单罐脱氯剂的使用寿命,也相应降低了换剂费用,取得了一定的经济效益。

[1] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:512-514.

[2] 高国立,李立权,陈崇刚.加氢装置中氯的危害及其防治对策[J].炼油技术与工程,2013,43(9):52-55.

Operation Problem Analysis in Reforming Hydrogen Dechlorination Tank and Countermeasures

WEN Zhang, LI Guo-chong

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TE 624.2+2

B

1671-9905(2015)05-0064-03

2015-03-02