内浮顶罐抽瘪的原因分析以及预防措施

2015-01-12石相涛

石相涛

(中国石油广西石化分公司,广西 钦州 535008)

设备与自控

内浮顶罐抽瘪的原因分析以及预防措施

石相涛

(中国石油广西石化分公司,广西 钦州 535008)

对储罐抽瘪以及呼吸阀通气量不足原因进行分析,提出了防止储罐抽瘪的整改措施。

储罐抽瘪;原因;通气量;整改措 施

内浮顶罐是油品储运系统很常见的设备,在生产过程中起着很重要的作用。但是如果呼吸阀通气量不足或者油品出罐量太大,很容易在罐内产生负压,严重时造成储罐抽瘪。本文综合分析了储罐抽瘪的原因以及预防措施。

2012年2月7号南方某炼油厂储运车间9#罐在向装置付料期间发生一起储罐抽瘪事故。罐顶部西北侧,面积约占罐顶的1/4发生塌陷。

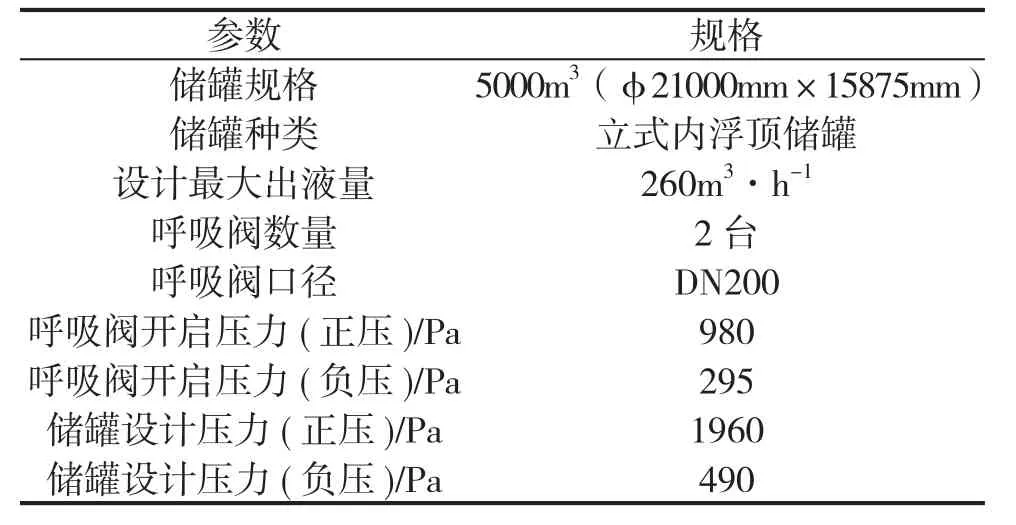

9#罐为石脑油加氢原料罐,储存介质为直馏石脑油以及各装置分馏塔顶液。事故发生时该罐正在向石脑油加氢装置供料,供料量大约185m3·h-1。9#罐基本数据见表1。

1 罐顶抽瘪原因分析

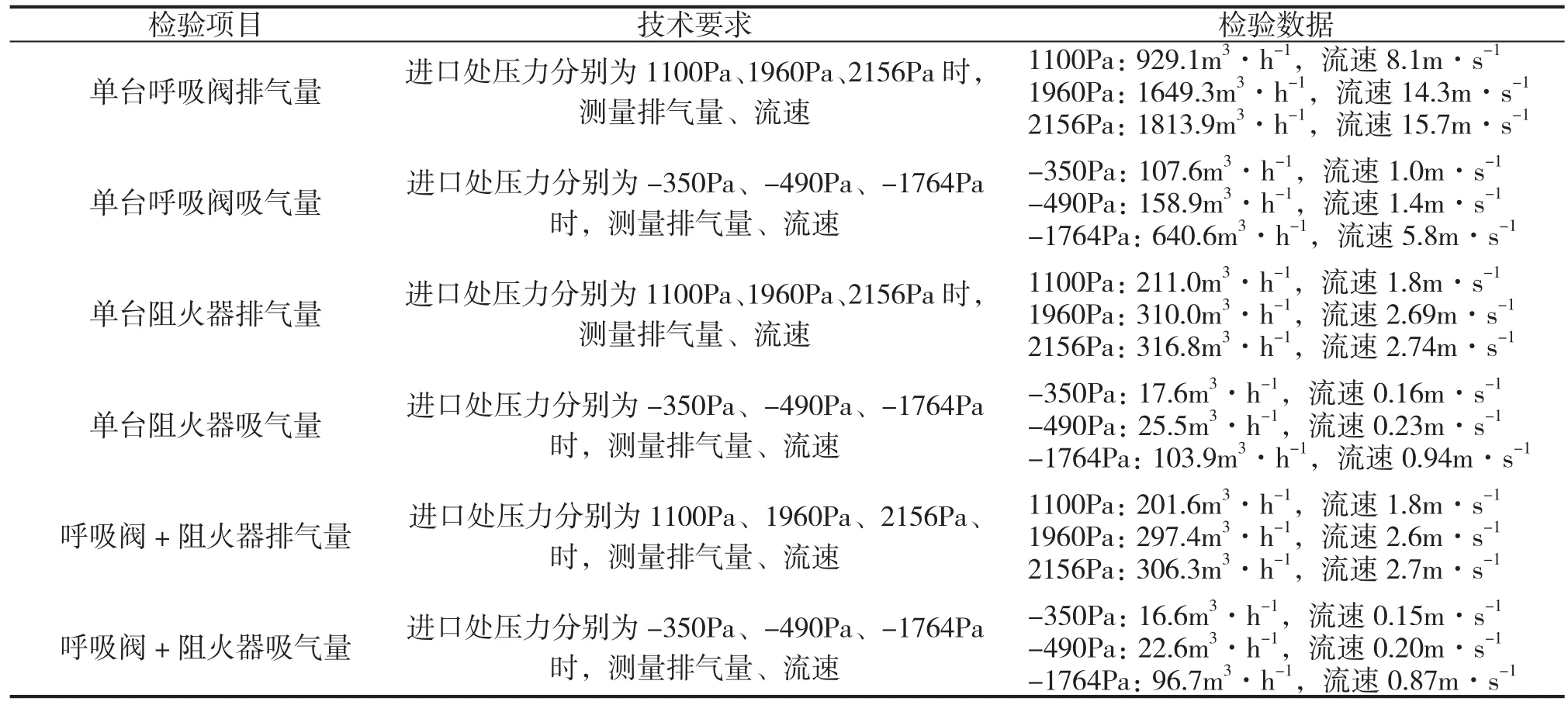

事故发生后,立即对事故原因进行分析。初步判断是由于呼吸阀的吸气量小于储罐的油品付出量,使罐内形成负压造成罐顶抽瘪。为此请专业机构对9#罐罐顶的呼吸阀以及阻火器进行了通气量检测,检测结果见表2。

表1 9#罐基本参数表

表2 呼吸阀、阻火器通气量检测表

由表2可知,在储罐的设计负压(-490Pa)时,两套呼吸阀加阻火器的吸气量只有45.2m3·h-1,远低于油品的出罐量185m3·h-1。鉴于事故发生时天气以及环境温度都没有明显变化,可以排除热效应对事故的影响。故呼吸阀的吸气量小于油品的出罐量,并且长时间运行致使罐内负压超过设计值是造成储罐抽瘪的唯一原因。

2 罐内真空度和抽瘪时间计算

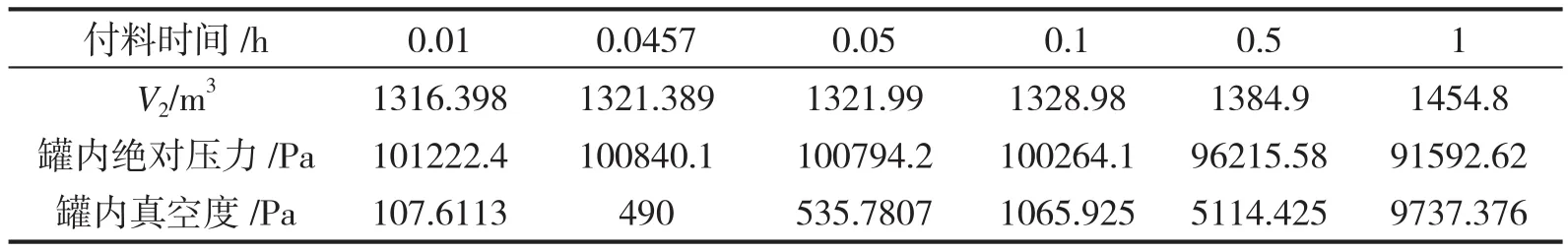

由于9#罐为夜间开始向装置供料,气温低且温差变化小,故忽略罐内气相温度的变化及油品组分蒸发对体积的影响,将罐内气体视为理想气体。则罐内气相的压力与体积变化应满足玻义耳-马略特定律:

式中:P1供料前罐内气相的绝对压力,取大气压力,101.33kPa;V1为供料前罐内气相体积,等于供料前罐内油面以上气体体积(包括罐顶部分球缺体积+罐壁圆柱体气相体积);P2为供料后罐内气相的绝对压力;V2为供料后罐内气相体积,等于V1+油品付出体积-呼吸阀付料期间补气量。

罐顶为球缺状,依据:

式中:h为球缺高度,2.29m;r为球缺底面半径,10.5m。

则由式(2)可算出V顶=403m3;付油前罐壁圆柱体气相体积(罐体直径21m,罐壁高度15.875m,付油前罐内液位13.24m)为912m3,可得出V1=1315m3。根据呼吸阀和阻火器通气量检测表在设计负压-490Pa时,2台呼吸阀加阻火器的吸气量为45.2m3·h-1。依据式(1)则可算出9#罐付料开始后单位时间内罐内液位和气相空间的真空度,见表3。

表3 付料后罐内液位和气相空间真空度

从以上分析计算可以看出,由于呼吸阀加阻火器的吸气量小于物料的付出量,造成罐内出现负压状态,付料时间越长则罐内真空度越大。在付料时间为0.0457h时罐内真空度达到设计的490Pa,再持续付料则必然会造成罐内负压超过设计压力而发生储罐抽瘪。

3 储罐吸气量不足的原因分析

关于储罐呼吸阀加阻火器的吸气量不足的原因,经检测分析有以下几点。

3.1 呼吸阀和阻火器的通气量不能满足设计规范要求

根据设计要求,阻火器应符合GB 5908-2005《石油储罐阻火器》的规定。该规定对阻火器通气量要求见表4。

表4 阻火器通气量

由表4可知,DN200的阻火器要求通气量为1800m3·h-1。而根据表2所示,9#罐阻火器在检测压力值为储罐设计压力时(正压1960Pa、负压490Pa)的通气量没有达到规范要求,特别是吸气量只有25.5m3·h-1,与规范要求相差更大。

关于呼吸阀的通气量根据规范要求应符合SY/ T 0511.1-2010《石油储罐附件:呼吸阀》的规定。该规定对呼吸阀通气量要求见表5。

表5 呼吸阀通气量

由表5可知,规范要求DN200的呼吸阀额定吸气量为900m3·h-1,而表2所示9#罐呼吸阀在检测压力值为储罐设计压力时(负压490Pa)的吸气量为158.9m3·h-1,低于规范要求的吸气量。

3.2 阻火器腐蚀堵塞造成通气量降低

2011年11月份曾对9#罐呼吸阀以及阻火器进行过检查,当时有腐蚀现象但进行了清理。事发后又对呼吸阀以及阻火器检查发现腐蚀仍很严重,特别是阻火器由于壳体采用碳钢材质,造成内壁腐蚀严重。大量铁锈堵塞阻火芯,使通气量减小。

3.3 呼吸阀设计不满足规范要求

根据设计要求呼吸阀的设置应符合SH/T 3007-2007《石油化工储运系统罐区设计规范》要求。该规范中对呼吸阀的设置要求见表6。

表6 设有阻火器的通气管(或呼吸阀)规定

规范同时要求,当储罐容量所对应的通气管(或呼吸阀)与进(出)储罐的最大液体量所对应的通气管(或呼吸阀)规格不一致时,应选用两者中的较大者。9#罐储罐容量5000m3,设计最大出罐量260m3·h-1,按要求应设置2台DN250呼吸阀,而9#罐只设置2台DN200呼吸阀,不满足规范要求。

4 整改措施

根据储罐抽瘪的原因分析我们采取了以下措施以防止类似事故再次发生。

1)立即对9#罐进行清罐处理并将呼吸阀设置由2个DN200改为3个DN250,同时在透光孔上增加紧急泄压人孔,满足规范要求。

2)对其他储罐的呼吸阀、阻火器进行检查、除锈、防腐处理,防止堵塞导致通气量减少。

3)紧急采购满足规范要求的DN200的呼吸阀、阻火器,更换储罐上现有的呼吸阀系统。

4)在生产条件允许的情况下,尽快安排其他储罐的清罐工作,达到动火条件后按规范要求设置呼吸阀、阻火器尺寸及个数,增设紧急泄压人孔。

5)制定呼吸阀检查台账,保证每半年清理一次,防止呼吸阀出现堵塞。

5 结语

除上述原因外,在一些极端情况下也可能造成储罐抽瘪,如储罐物料超出设计大流量长时间外送,天气骤变或其他原因使储罐内气相空间温度急剧降低,呼吸阀在冬季因冻住或杂物卡死都会使罐内出现负压,超过设计压力就会造成储罐抽瘪。另外阻火器的制造标准相对滞后,GB 908-2005《石油储罐阻火器》所规定的阻火器最大规格为DN250,目前DN300以及DN350等大口径的阻火器制造仍无标准可依,储罐使用存在安全隐患。此外还应加大对员工的培训,增强员工责任心,规范操作防止此类事故的发生。

[1] SH/T 3007-2007,石油化工储运系统罐区设计规范[S].

[2] SY/T 0511.1-2010,石油储罐附件:呼吸阀[S].

[3] GB 5908-2005,石油储罐阻火器[S].

Shrunken Cause Analysis of Inner Floating Roof Tank and Preventive Measures

SHI Xiang-tao

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TE 97

B

1670-9905(2015)05-0067-03

石相涛,男,助理工程师,就职于中国石油广西石化公司储运一部,电话:15907773019,E-mail: shixiangtao@petrochina.com.cn

2015-03-06