转底炉用蓄热式烧嘴的模拟

2015-01-12宫晓然胡长庆师学峰齐渊洪

赵 凯,宫晓然,胡长庆,师学峰,齐渊洪

(1. 河北联合大学 冶金与能源学院,河北 唐山 063009;2.钢铁研究总院 先进钢铁流程及材料国家重点实验室,北京 100081)

转底炉(Rotary Hearth Furnace,简称RHF)工艺是一种煤基快速直接还原技术[1~4].该工艺思想最早由Ross公司(Midrex公司前身)提出,并于1964年开始进行规模试验,从1978年在美国Ellwood市建成第一座具有商业意义的转底炉INMETCO工艺起到现在转底炉的发展已经有30多年的历史[5~7].在转底炉发展过程中,美国、德国、日本等国家都相继投入力量开发研究,先后实现了工业化生产厂.目前,该技术已经逐渐趋于成熟并表现出一定的商业发展潜力.

转底炉的工艺流程比较简单(见图1):首先将含铁原料(铁精粉等)与还原剂(煤等)混匀造球;其次利用转底炉烟气的余热烘干生球及预热;最后利用转底炉内高温还原气氛使含碳球团金属化并进行渣铁分离.

烧嘴作为转底炉的加热设备,对保持炉内的温度和气氛分布起着无可替代的作用[1~2].因此,对烧嘴的燃烧状况进行模拟与分析,可以更好地掌握烧嘴喷出的气流燃烧时的实际温度分布情况,为实际生产提供理论支撑.

图1 转底炉工艺流程图Fig.1 The process flow diagram of RHF

1 烧嘴的数学模型

1.1 烧嘴的物理模型

本文以转底炉所用蓄热式烧嘴为模拟对象.采用三维模型(见图2,图3)来模拟烧嘴燃烧时在不同工艺条件下,燃料(丙烷)与空气流场对燃烧时火焰的中心温度、周围的温度场分布以及各个组分的摩尔分数的影响.在划分网格与分析气体燃烧温度和流动时作如下简化和假设:(1)气体为不可压缩的流体;(2)忽略气体的相变;(3)模型壁面无穿透,忽略壁面传热.

图2 烧嘴Gambit模型 Fig.2 The model of nozzle in Gambit

图3 烧嘴网格图Fig.3 The grid of nozzle

1.2 数学模型

1.2.1 控制方程

(1) 连续性方程:

(1)

(2) 动量方程:

(2)

(3) 组分方程:

(3)

(4) 能量方程:

(4)

(5) 理想气体状态方程:

(5)

式中:ωs为组分s的质量分数,%;Ms为组分s的摩尔质量,g·mol-1;Rs为组分s的消耗速率;h为混合物焓,J;q为反应热,J;ρ为丙烷气体的密度,kg·m-3;D为扩散系数,m2·s-1;λ为导热系数,W/(m·K);μ为黏性系数,Pa·s;p为压强,Pa;u为瞬时速度;x为直角坐标分量.

1.2.2 边界条件

(1) 出口设定为自由出口;

(2) 烧嘴模型入口设定为速度入口,燃料(丙烷)与空气混合气体的密度、热容量、导热系数和黏度均采用Fluent组分传输模型Propane-air-2-step中提供的数据;

(3) 壁面设定为无滑移定壁温条件,选定壁面材料为铝,密度为2 719 kg/m3,比热容为841 J/(kg·K),热导率为202 W/(m·K),外壁耐材导热系数较低,因此忽略对外散热.

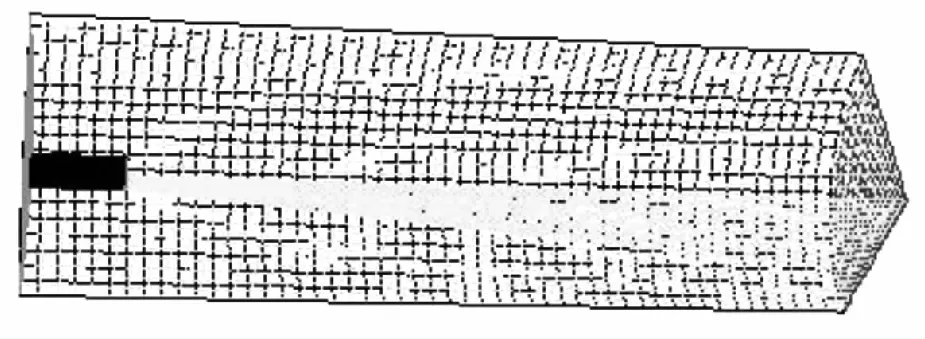

1.2.3 模型求解

利用Gambit2.3.16对烧嘴进行几何建模并且采用Cooper网格进行划分网格.对控制方程进行离散求解,离散采用二阶差分格式.文中流动模型采用低压层流模型,燃烧模型选择组分传输模型中的Propane-air-2-step模型,不同温度下的化学反应速率遵循Arrhenius定律.连续性方程、动量方程和组分守恒方程收敛残差标准均为10-3,能量方程收敛残差标准均为10-6.

2 模拟结果分析与讨论

2.1 网格精度的影响

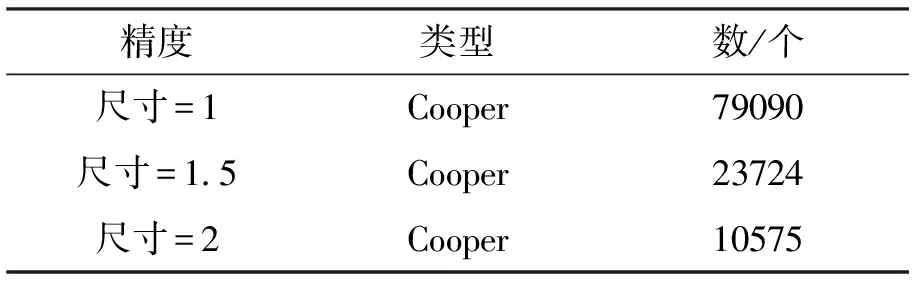

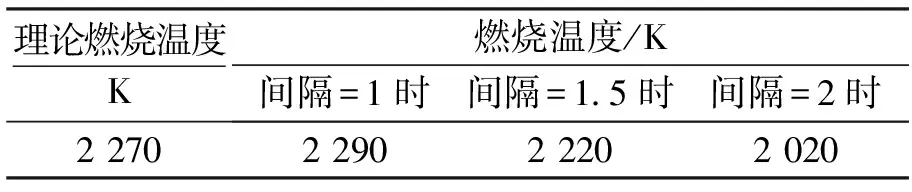

为了解网格精度对模拟结果的影响,首先采用三种不同的网格精度对模型进行划分,详细网格划分数据如表1.

表1 网格模型划分数据

在同等工艺参数条件下,对三种不同网格精度的模型进行模拟计算,得到丙烷在不同网格精度条件下最高燃烧温度见表2.

表2 不同精度条件下燃烧温度对比

由表2知,当网格精度Interval分别为1和1.5时较为接近丙烷在空气中充分燃烧时的理论温度2 270 K(1 997 ℃);由表1知,当Interval=1.5时,网格数为23 724个,仅为Interval=1时网格数的30%,这在模拟过程中可大大节省计算时间.综合计算精度高低与计算时间长短可得,当Interval=1.5时完全达到模拟的要求,故后续均选择Interval=1.5时划分的网格进行模拟.

2.2 空燃比的影响

2.2.1 空燃比对燃烧温度的影响

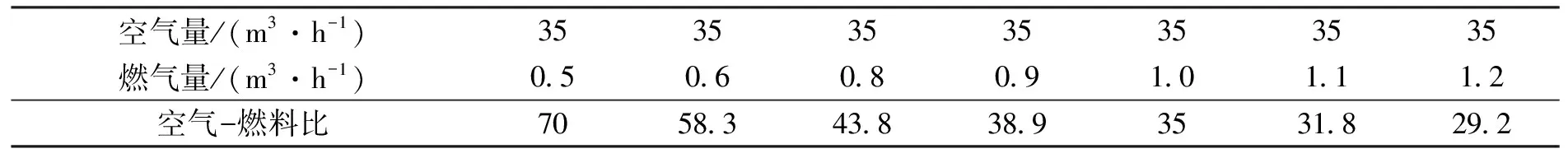

在其他工艺参数一定的情况下,只改变空燃比见表3.在不同空燃比下进行模拟计算,以此来考察分析空燃比对燃烧温度的影响,其模拟结果如图4所示.

表3 空气-燃料比

图4 温度随空燃比变化曲线 Fig.4 Temperature curve vs air-fuel ratio

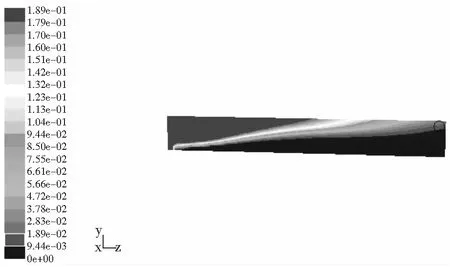

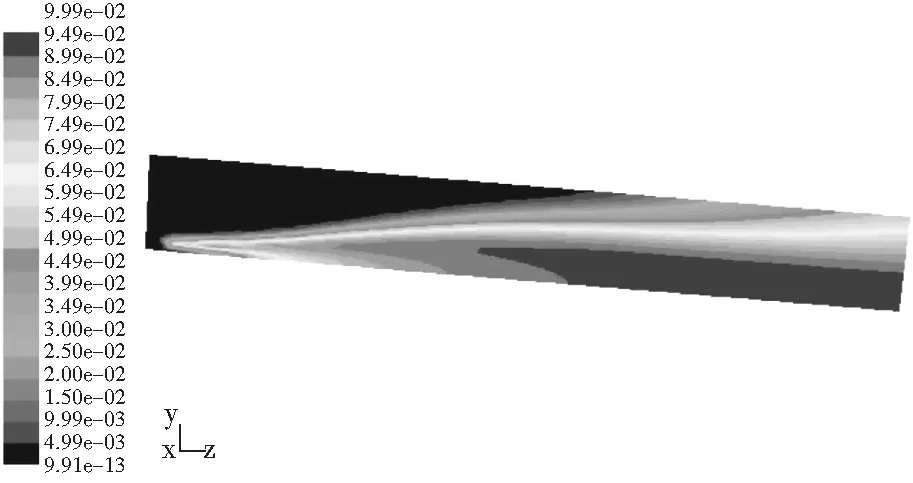

由图4可知,当空燃比在18~38时,烧嘴燃烧温度可以稳定地保持在 2 110 K(1 837 ℃)以上.当空燃比低于18,或高于38,烧嘴燃烧温度就会下降至2 080 K(1 807 ℃) 左右.这是因为:当空燃比过高时,虽燃料充分燃烧,但空气严重过量,烧嘴上半部分几乎全部被空气占据,对流换热严重,使过多温度较低的空气带走了一部分热量,导致烧嘴温度较低(见图5);当空燃比过低时,由于空气量不足,火焰燃烧物中CO比例较大,导致燃烧火焰较短,致使燃烧不充分(见图6),同时,温度较低的燃料过多也带走了一部分热量.另外,对比图5和图6,虽然空燃比为50时CO最高摩尔分数为0.0125,略高于空燃比为15时的0.0114,但前者CO所占体积远远小于后者,其所产生的总量也远远小于后者.在实际生产过程中,转底炉分为还原区、熔分区和冷却区,因此可根据每个区所要求的温度,对烧嘴的空燃比进行调节,以达到各个温区所要求的最佳效果.

图5 空燃比为50时CO摩尔分数Fig.5 Mole fraction of co when air-fuel ratio is 50

图6 空燃比为15时CO摩尔分数Fig.6 Mole fraction of co when air-fuel ratio is 15

2.2.2 空燃比对气氛的影响

转底炉内球团发生的反应属于直接还原反应,其对还原气氛有着严格的要求,按理论分析炉内应是完全的还原气氛,无氧化气氛存在.只有如此方能保证球团还原得彻底以及防止还原之后的球团二次氧化[8~10].转底炉内发生的反应为:

3Fe2O3+CO=2Fe3O4+CO2

(6)

Fe3O4+CO=3FeO+CO2

(7)

FeO+CO=Fe+CO2

(8)

CO2+C=2CO

(9)

由上述反应式可以看出,为保证直接还原的效果,空气中的氧气必须被燃料完全耗尽,转底炉内燃料燃烧后的剩余气体应是CO、CO2、N2和NOx混合物.

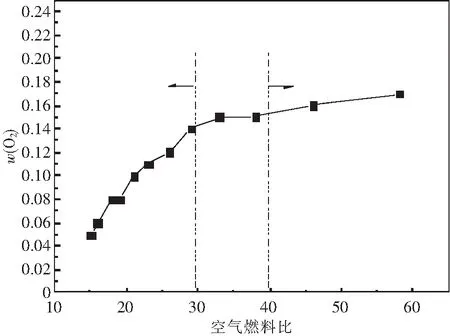

图7 O2摩尔分数随空燃比变化图Fig.7 Mole fraction of O2 vs air-fuel ratio

图7为O2摩尔分数w(O2)随空气-燃料比的变化曲线.由图可以看出,在空燃比小于29时,随着空燃比的增大,w(O2) 也会随之快速增长,这是由于快速增加的O2量远远大于燃烧所需;当空燃比大于40时,w(O2) 随着空燃比的变化会略有增加,但变化不大,这是由于此时空气基数较大,而燃料消耗的O2一定,故w(O2)变化幅度不明显.

图8 O2摩尔分数Fig.8 Mole fraction of O2

图9 CO2摩尔分数Fig.9 Mole fraction of CO2

图10 CO摩尔分数 Fig.10 Mole fraction of CO

图11 N2摩尔分数 Fig.11 Mole fraction of N2

由图8可以看出,在火焰末端,O2摩尔分数小于0.01,所占量非常小,而且剩余的氧会在高温下与转底炉内含碳球团表面的过剩的C发生反应生成CO;由图9可以看出,反应(9)还没有发生时,反应生成的CO2其摩尔分数最高约0.1,经计算表明,燃料已经完全燃烧;由图10可以看出,在火焰初始段CO摩尔分数最高约为0.012,此数值明显高于火焰末端的0.007,这是由于在燃料进口端燃料相对充足,碳不完全燃烧的缘故;由图11可以看出,烧嘴内的N2摩尔分数在出口端大于0.71,N2摩尔分数高可以有效保护转底炉内的还原气氛.另外,燃烧还会有一定量的H2O和NOX产生,但是由于量很小,其摩尔分数均在10-4以下,且对转底炉气氛没有破坏,故在此不做分析.

3 结 论

通过对丙烷在转底炉采用的加热设备——蓄热式烧嘴中的燃烧蓄热过程进行模拟,确定了模拟计算所要求的网格精度,并分析了空气-燃料比对丙烷燃烧温度和各组分的摩尔分数及CO生成率的影响,结论如下:

(1)计算表明:当网格精度选取为Interval=1.5时,燃烧温度较为接近丙烷理论燃烧温度,且网格数量仅为Interval=1时网格数的30%,这可大大减少计算时间.因此本模拟的最佳网格精度选为Interval=1.5.

(2)空气-燃料比对燃烧温度会产生不同程度的影响:当空燃比在18~38时,燃烧温度可稳定保持在 2 110 K(1 837 ℃) 以上;当空气-燃料比低于18时,燃烧温度与空气-燃料比呈正比关系,燃烧温度处于2 080~2 110 K(1 807~1 837 ℃)之间;当空气-燃料比高于38时,燃烧温度与空气-燃料比呈反比关系,燃烧温度处于 2 080~2 110 K(1 807~1 837 ℃)之间.

(3)空气-燃料比发生变化时,烧嘴内各组分的摩尔分数会发生变化.O2的摩尔分数所占量小,而N2的摩尔分数较高,CO2的摩尔分数最高约0.1,并且当空燃比为15时,CO产生的总量相对较高.

[1] 储满生, 赵庆杰, 王兆才, 等. 我国非高炉炼铁发展新热潮的浅析[J]. 中国废钢铁, 2009, 9(4):8-15.

(Chu Mansheng, Zhao Qingjie, Wang Zhaocai,etal. On the development of non-blast furnace ironmaking our new craze[J]. Iron & Steel Scrap of China, 2009, 9(4):8-15.)

[2] 周渝生, 郭玉华, 许海川, 等. 我国转底炉工艺技术发展现状与前景浅析[J]. 攀枝花科技与信息, 2010, 35(4):11-15.

(Zhou Yusheng, Guo Yuhua, Xu Haichuan,etal. Rotary hearth furnace technology status and prospects of development of the analysis[J]. Panzhihua Sci-Tech & Information, 2010, 35(4):11-15.)

[3] 王敏, 薛逊, 曹志成, 等. 转底炉直接还原工艺的应用及发展趋势[J]. 天津冶金, 2013 (1):42-46.

(Wang Min, Xue Xun, Cao Zhicheng,etal. Application and develentment trend of direct reduction hearth furnace [J]. Tianjin Metallurgy, 2013(1):42-46.)

[4] Anameric B, Kawatra S K. Laboratory study related to the production and properties of pig iron nuggets[C]//Minerals & Metallurgical Processing. 2006, 23(1): 52-56.

[5] 高文星, 董凌燕, 陈登福, 等. 煤基直接还原及转底炉工艺的发展现状[J]. 矿冶, 2008, 17(2):68-73.

(Gao Wenxing, Dong Lingyan, Cheng Dengfu,etal. Present Status of coal-based direct reduction and rotary hearth furnace processes[J]. Mining & Metallurgy, 2008, 17(2):68-73.)

[6] 胡俊鸽, 周文涛, 赵小燕. 转底炉炼铁工艺发展现状[J]. 冶金丛刊, 2009(5):43-50.

(Hu Junge, Zhou Wentao, Zhao Xiaoyan. Development present of ironmaking process of rotary hearth furnace [J]. Metallurgical Collections, 2009, (5):43-50.)

[7] 黄洁. 谈转底炉的发展[J]. 中国冶金, 2009,17(4):23-58.

(Huang Jie. Development of rotary hearth furnace[J]. China Metallurgy, 2009, 17(4):23-58.)

[8] Zhang Fuming. Progress of rotary hearth furnace direct reduction technology[C]//Proceedings of the 5th International Congress on the Science and Technology of Ironmaking. 2009:1352-1357.

[9] Wu Yuliang, Jiang Zeyi, Zhang Xinxin,etal. Numerical simulation of the direct reduction of pellets in a rotary hearth furnace for zinc-containing metallurgical dust treatment[J]. International Journal of Minerals Metallurgy and Materials, 2013, 20(7):636-644.

[10] 伦志刚, 胡途, 吕学伟. 多层含碳球团转底炉内直接还原行为[J]. 钢铁, 2013, 48(1):15-19.

(Lun Zhigang, Hu Tu, Lv Xuewei. Direct reduction behavior of multi-layer pellets with carbon-containing in rotary hearth furnace [J]. Iron and Steel, 2013, 48(1):15-19.)