计量间单井回油温度监测及报警装置

2015-01-12大庆油田采油四厂

大庆油田采油四厂

计量间单井回油温度监测及报警装置

姜雨华大庆油田采油四厂

计量间单井回油温度监测及报警装置的应用可以解决采油队普遍存在的冬季巡井难、制定热洗周期难的问题。该装置由无线数据传输系统、温度检测、记录及报警四部分组成,利用无线通讯方式实现数据传输、采集温度及记录、低温报警三项功能。应用该装置可监测油井回油位温度,记录油井热洗前后的温度变化并绘制曲线;通过曲线分析判断热洗效果并确定清蜡周期,指导油井热洗工作并合理制定热洗周期,防止油井的过洗及欠洗的情况出现。以20口井的计量间为例,按10%的井需优化调整热洗周期,年可节约费用16.63万元。

计量间;监测及报警装置;单片机;热洗周期

受冬季夜间温度低、下雪天气、路况结冰、油井数量多等因素影响,采油队难以实现一一巡井,因此易发生冻井现象,影响产量且恢复困难。为解决该问题,结合计量间的现场需求,设计了基于无线网络的计量间回油温度监测及报警装置,通过GSM模块发送短信提醒,提示值班人员可能存在的停井问题,及时发现故障,减轻工人劳动强度,降低对产量的影响。

1技术原理

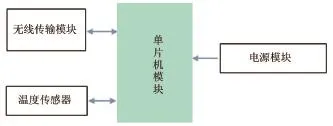

计量间回油温度监测及报警装置由无线数据传输系统、温度检测、记录及报警四部分组成,利用无线通讯方式实现数据传输、采集温度及记录、低温报警三项功能。其主接收装置安装在计量间的值班室内,通过无线设备将计量间内回油管线处采集的温度传输至主接收装置,实现实时数据采集的功能。装置安装如图1所示。

图1 装置安装示意图

1.1 温度检测技术

该装置采用数字温度传感器,接线方便,封装后可应用于多种场合,型号多种多样。考虑到传感器需要浸入到变压器油内部采集温度,故本设计采用不锈钢封装的DS18B20型温度传感器,其具有耐磨耐碰、体积小、使用方便的特点,适用于狭小空间内的设备数字测温。

1.2 无线传输技术

由于温度采集点在值班室隔壁,考虑到线路施工布线多、人工成本高、防爆场所安全因素等,本装置采用nRF905无线模块,用于现场数据采集系统的发射端及数据接收端。该模块不仅解决了开孔及布线的问题,还能保证数据的稳定传输。nRF905单片射频发射器芯片可以免费使用433/868/ 915 MHz 3个ISM频道,该装置选择工作在433 MHz频段。它具有体积小、功耗低、通讯距离远、通讯稳定、抗干扰性能强等特点,内部集成发送、接收控制单元,独有的Shock Burst技术能自动产生前导码并进行CRC校验,可以很容易地通过SPI接口进行编程与控制。

1.3 数据存储技术

数据的存储能力、准确度及数据格式是评价一个系统数据存储是否合格的标准。本系统采用CH376数据管理芯片进行系统数据处理,使用SD卡作为系统的存储介质,数据存储时间和SD卡的容量直接相关。系统还可以使用U盘将系统数据导出,数据格式为标准的txt文件格式,横坐标表示井号,纵坐标显示记录时间,方便统计分析。

1.4 GSM远程技术

虽然计量间的分布具有分散性,但都覆盖了GSM信号,故采用西门子工业级GSM模块TC35将报警温度数据实时以短信的形式发出,保证了系统的稳定性。

2方案设计

2.1 采集终端

采集终端的硬件电路包括温度传感器、无线传输模块、单片机模块和电源模块,如图2所示。其中电源模块提供整个系统所需的各种电源电压;温度传感器负责检测温度信息,并将检测到的信息发送给单片机模块;单片机模块实现传感器数据的接收,并通过配置无线传输模块,将现场温度采集信息发送到接收与显示装置中,并进行显示。

图2 采集终端硬件结构

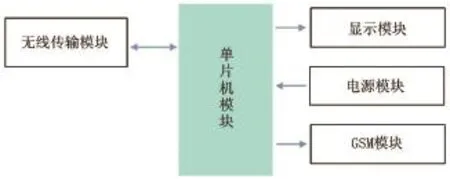

2.2 主数据接收处理与显示

主数据接收处理与显示装置硬件电路主要包括无线传输模块、单片机模块、电源模块、GSM模块和显示模块,如图3所示。其中电源模块提供系统所需的各种电源电压;无线传输模块接收现场采集的数据并传给单片机,单片机通过系统接口将实时数据显示在显示屏中。当温度低于设定温度时,触发GSM模块,将单片机内预留的报警信息发送给指定的手机号码。

图3 主数据接收处理与显示装置硬件结构

3应用效果及评价

3.1 在热洗中的作用

油井热洗是油田在生产过程中,通过专用设备或洗井流程把洗井介质挤入油套环形空间,使井筒内形成短时间内的高温环境,熔化管杆上的蜡,利用压力循环或深井泵提液把蜡带出的过程。热洗可以有效防止油井结蜡造成的管柱卡,降低抽采设备负荷,冲洗地面管线,提高系统效率,延长油井免修期,减少作业次数,降低开采成本。

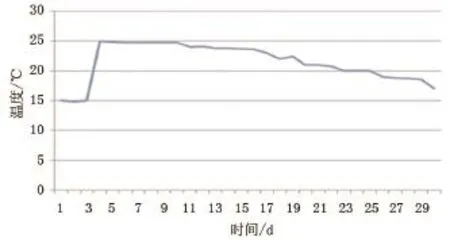

应用该装置可监测油井回油位温度,记录油井热洗前后的温度变化并绘制曲线。通过曲线分析判断热洗效果并确定清蜡周期,指导油井热洗工作并合理制定热洗周期,防止油井的过洗及欠洗的情况出现。通过对某井冬季温度进行月跟踪,得到冬季12月份的温度采集曲线,如图4所示。从图4可以看出,经过1次热洗后,回油温度增幅较大,但受温度及其他原因等影响,热洗后回油温度仅能保持约1个月,初步判断结蜡周期约为30 d。而规定热洗周期为60 d,故可对该井的热洗周期进行优化调整,以降低设备负荷、延长检泵周期。

图4 冬季12月份温度采集曲线

3.2 停机井报警

A井于凌晨5∶00左右发生停机导致回油温度下降至报警温度下限,GSM触发,发送短信提醒值班人员该井可能存在故障停机。值班人员及时到达现场启动该井,至7∶00恢复正常运行,回油温度正常。通过该设备的准确报警,保证了启井的及时率,减轻了工人的劳动强度。

3.3 经济效益

单井单次热洗费用0.081万元;单井单次检泵费用3万元;原油价格0.35万元/吨;计量间单井回油温度监测及报警装置费用为3万元/套。

如果通过分析单井的数据,对热洗周期进行优化,每年可减少2次检泵,按单井日产原油1 t计算,每次检泵影响4天产量计算,单井年节约资金8.8万元。以试验井为例,热洗周期为2月,如调整为1月,全年增加热洗费用0.486万元。以20口井的计量间为例,按10%的井需优化调整热洗周期,年可节约费用16.63万元。

4结论

计量间单井回油温度监测及报警装置充分利用了温度检测技术、无线传输技术、数据存储技术、GSM远程技术,实现“数据采集,智能分析,实时预警,精确定位”,达到了过程受控、强化安全、节约人力资源和提高效益的目的。

该装置在单井的热洗中能够提供直观的数据,对制定单井有效的热洗方案,确定初步用水量及热洗周期起到了一定的作用。通过热洗效果的提升提高系统效率,减少因蜡卡产生的作业次数,降低成本;同时,该装置解决了冬季巡井难的问题,可以保证准确、快速确定停机井井位,保证第一时间启井,减小对产量的影响,保证冬季的安全生产。

(栏目主持 关梅君)

10.3969/j.issn.1006-6896.2015.8.024

2015-01-27