地下磷矿大直径空孔桶形掏槽试验研究

2015-01-12张电吉姚金蕊张若飞王正一武汉工程大学资源与土木工程学院湖北武汉430074贵州开磷集团矿业总公司贵州开阳55030

李 兰,张电吉,姚金蕊,张若飞,王正一(.武汉工程大学资源与土木工程学院,湖北 武汉 430074;.贵州开磷集团矿业总公司,贵州 开阳 55030)

地下磷矿大直径空孔桶形掏槽试验研究

李 兰1,张电吉1,姚金蕊2,张若飞1,王正一1

(1.武汉工程大学资源与土木工程学院,湖北 武汉 430074;2.贵州开磷集团矿业总公司,贵州 开阳 550302)

在磷矿的地下生产中,拉槽爆破是矿房回采前的一道工序,对生产的连续化机械化有重要影响的一道工序。为提高掏槽爆破安全性和效率,降低爆破器材消耗和循环钻爆作业时间。经过大量理论分析,改进生产时使用的桶形直眼掏槽,增设直径110mm的大直径空孔,改善装药系数和炮孔堵塞。并以马路坪矿下磷为工程背景进行现场试验,成功将该矿区的掏槽爆破循环进尺由8m提高为14m,提高了爆破过程中人员和设备的安全性,降低了钻孔长度和炸药单耗。证实了该方法在理论上和技术上的可行性,且经济效果显著。

大直径空孔;炮孔堵塞;装药系数;桶形掏槽;地下磷矿

拉槽爆破对回采程序及效率有直接影响,其合理性,对爆破效果、生产效率及采场的安全性也有不小的影响。由于拉槽爆破只有一个自由面,受岩石夹制作用大,循环进尺低,尤其是在顶板及围岩不稳定的情况下,极容易引发顶板冒落,围岩松动等酿成事故[1]。实现一次掏槽不仅可以保障作业人员、设备安全,而且还能减少炸药单耗,节约爆破成本提高爆破质量。

近年来关于一次掏槽爆破的研究成果丰富,林大能和陈寿如[2]建立相应的物理力学模型,对空孔直眼掏槽槽腔的形成过程进行分析,探讨了空孔与槽腔利用率、岩石力学参数与炸药装药系数等之间的关系,提出槽腔尺寸的理论计算方法。汪海波等[3]利用有限元软件对掏槽爆破后的应力场进行数值模拟,结果表明大直径空孔的增设不仅够提高应力波峰值延长其作用时间,且岩石破碎更均匀。周传波、谷任国和罗学东[4]用非线性动力有限元程序对双孔菱形等几种掏槽方式进行数值模拟,解决了坚硬岩石一次爆破成井爆破参量确定的难题。田会礼等[5]结合现场试验用对复式桶形掏槽的破岩机理进行了研究,发现对于完整性较好的坚硬岩石,复式桶形直眼掏槽能取得更好的爆破效果。基于前人的相关研究,本研究的目的就是解决顶板不稳定的地下磷矿拉槽爆破炸药消耗大爆破效果差,顶板易冒落等问题。

1 试验矿区工程地质背景

贵州开磷集团马路坪矿的生产能力为40万t/a,属于缓倾斜中厚型矿体,矿体厚度3~8m,矿体倾角为20~40°。由于断裂带的错动分为中磷及下磷两盘,矿体呈均衡层状。现场试验在马路坪矿下磷进行,该矿为的缓倾斜厚大矿体,矿区顶板极不稳定[6]。此赋存条件下矿体的开采是一个难题,拉槽爆破作为回采前重要的准备工序,进行时也遇到了除由于地质条件的束缚外爆破参数的设置问题。此前生产中拉槽常存在需要两至三次补炮才能实现切割槽拉穿到位的情况,装药系数和炮孔布置等参数的不合理设置不仅使炸药单耗一直居高不下,还增加了施工人员和设备的安全风险。

基于本课题组针对该矿区进行岩石可爆性分析研究结果表明该矿区岩石为中等稳固[6]。阶段高度40m,划分为三个分段,每个分段高约13m。实验前,该矿区采用桶形直眼掏槽,所有炮孔一次打穿上下分层,无空孔,无孔口堵塞,装药系数约为0.9,每次拉槽距离为8m左右。

2 爆破参数优化

改善爆破效果最直接有效的方式就是改进爆破参数,由于爆破工艺和设备在矿山应用已经相当成熟和稳定,在既定的工程条件下,改善爆破参数是理论和实际都能实现的方案。

2.1 大直径空孔

所谓的空孔效应是指爆破中空孔为矿岩破碎提供初始空间,且改变了空孔附近围岩的应力状态和爆破效果的现场。前人对直眼掏槽效率敏感因子的分析表明,空孔直径是影响直眼掏槽爆破效果最显著的因素[7-8]。更证实了空孔是直眼掏槽中能直接促进岩石破碎、抛掷和槽腔形成的重要因子[9-10]。

原有的桶形直眼掏槽的方案,增设大直径空孔将对爆破效果的改善有至关重要的作用。由于钻孔设备的限制,增设直径110mm的空孔。

2.2 炮孔堵塞和装药

虽然炮孔堵塞并不影响爆炸冲击波的峰值,但对爆生气体压力的降低和作用时间有着重要的影响[11]。由于堵塞物与炮孔间的阻力延长了炮孔内高温高压的状态和炸药爆炸反应的时间,得到了更充分的爆炸能,实现了炸药能量的高效率应用[12]。众多针对炮孔堵塞长度的研究表明:堵塞的长度过长会增加空口的大块率;过短会使得爆生气体过早的冲出炮孔,起不到延长其作用时间的目的;合理的炮孔堵塞长度能有效提高爆破能量利用率,还能解决孔口矿岩过分破碎,岩石碎裂不均匀的问题。堵塞的最佳长度是堵塞物在炮孔中作用的时间和岩石破碎的时间相等[13]。由于炮孔堵塞,适当降低了炮孔的装药系数,不仅合理利用了爆炸能量降低了无用功所占的比例,而且达到了降低炸药单耗的目的。

炮孔最佳堵塞长度由公式Ls=(0.63~0.88)W或Ls=(16.2~22.7)db推出为0.35~0.4m。优化后的爆破方案,选择将中心空孔一次打穿上下分层,其余炮孔预留1.7~2m,未打穿部分爆破中起堵塞作用,孔口装药完成后为防止孔口回药采用炸药袋堵塞,且采用30cm左右的发泡剂进行堵塞。

根据岩石性质查阅爆破手册及工程实践经验,本爆破采用耦合装药[14]。掏槽孔装药系数0.9,辅助孔装药系数0.8,周边孔装药系数0.6。

2.3 微差时间

理论实践表明,增加被爆岩体的自由面对减少单耗作用显著,且相关研究指出,每增加一个自由面,单耗可以降低约15%[15]。试验中采用空孔及微差爆破设计来实现增加自由面及降低单耗这一试验目的。

所选取的微差爆破的微差时间应保证先爆破的岩石在该时间内破碎并脱离岩体,为后爆破的炮孔创造新的爆破自由面。综合该矿区的岩石物理参数及数值模拟研究,发现延期时间为50ms时,岩石应力波的传播和叠加作用使矿岩破碎效果更佳。

2.4 掏槽爆破参数确定

爆破参数的确定需要根据岩石参数确定,马路坪矿下磷相关岩石参数,岩石坚固性系数f=7,岩石碎胀系数K=1.7,掏槽孔半直径d=0.06m,药卷r=55mm,以1号岩石乳化炸药耦合装药为前提,由应力波破岩理论可得式(1)。

R2

(1)

爆炸裂隙圈半径Rb=0.6m。

据爆破应力波破岩理论分析得钻孔R=0.04m,因此掏槽眼的圈径应为Φ≤2Rb,Φ≤1.2m。矿山的岩石碎胀系数为k=1.7。根据补偿空间的理论来计算掏槽眼的间距,见式(2)。

(2)

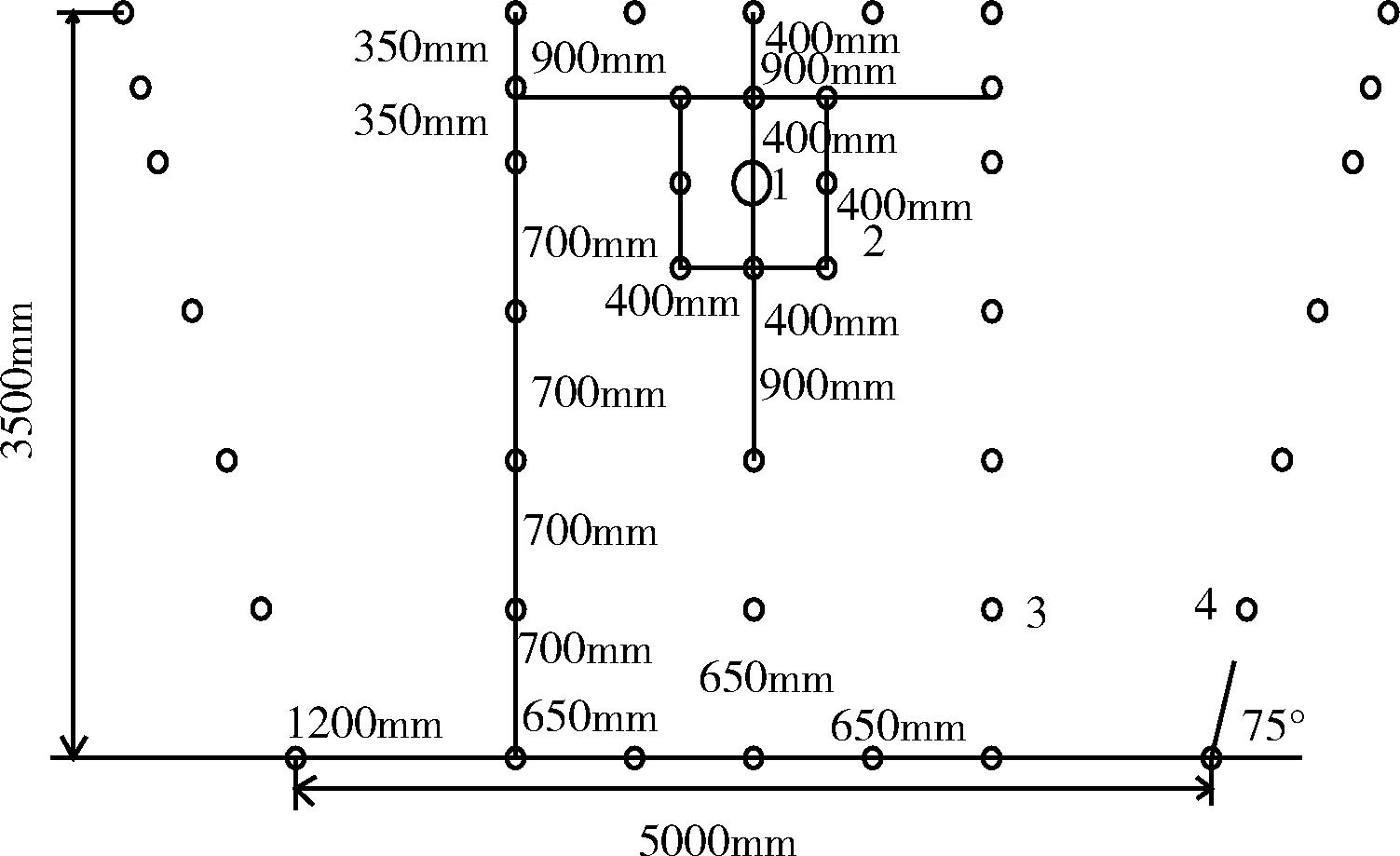

得出a≤0.6m。一级掏槽孔与中心空孔的垂直距离为a1=0.6,二级掏槽孔与中心空孔的垂直距离为a2=1.2m。根据裂隙半径的要求可以确定同级掏槽孔间的距离和个数,桶形掏槽方式裂隙半径分别为0.6m,可得出一级掏槽孔至少需要4个,二级掏槽孔至少需要7个,根据经验确定为8个。图1为炮孔布置示意图。

图1 炮孔布置示意图

3 现场试验

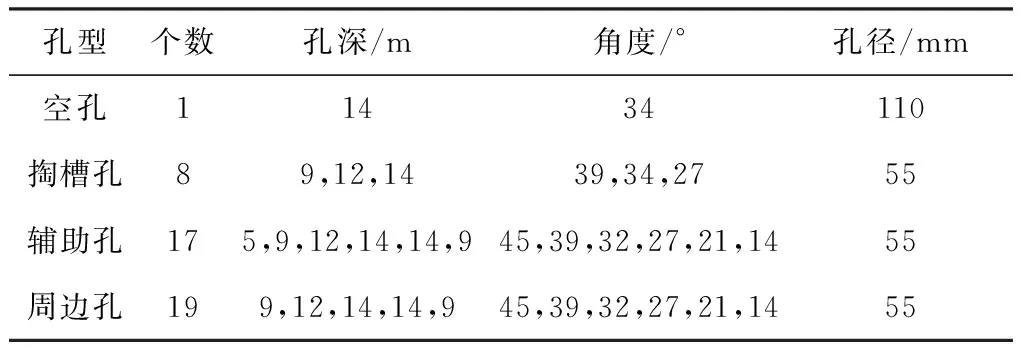

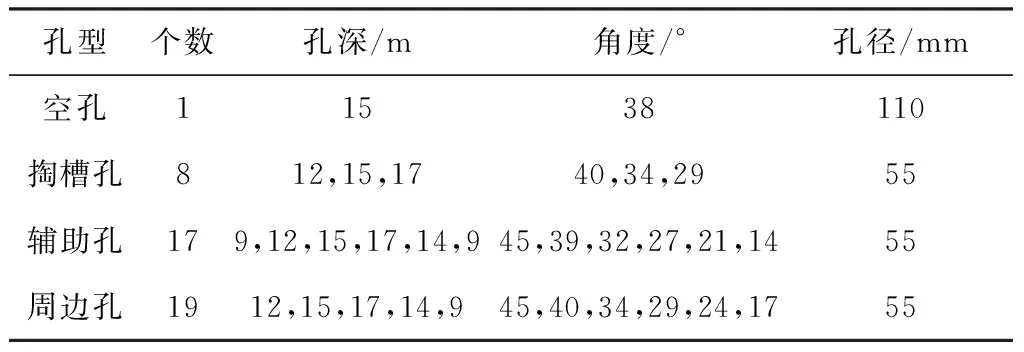

根据理论分析结合该矿区的实际生产施工情况及拟定的试验方案,在马路坪矿下磷3#盘区663分层的N2#矿房及0#矿房进行了现场试验,矿体倾角分别为37°和41°矿岩类型属中等稳固,掏槽孔和辅助孔呈桶形分布,周边孔呈75°倒梯形分布,掏槽孔1段,辅助孔5段,周边孔9段,一次并联起爆具体拉槽爆破步孔参数见表1和表2。

试验结果均为一次拉穿,周边孔由于炮孔倾角过爆破效果不甚理想,而后采用铁丝串乳化炸药解决最上排炮孔倾角较大易产生炮口回药的问题。

图2为爆破现场的照片,N2#矿房实现拉槽14m,0#矿房拉槽距离15m,现场图片显示爆破效果达到预期,不仅实现一次拉槽成功,且矿岩块度均匀,顶板和围岩稳定。

表1 3#盘区663分层N2#矿房爆破试验布孔参数

表2 3#盘区663分层0#矿房爆破试验布孔参数

图2 N2#、0#矿房现场爆破现场图

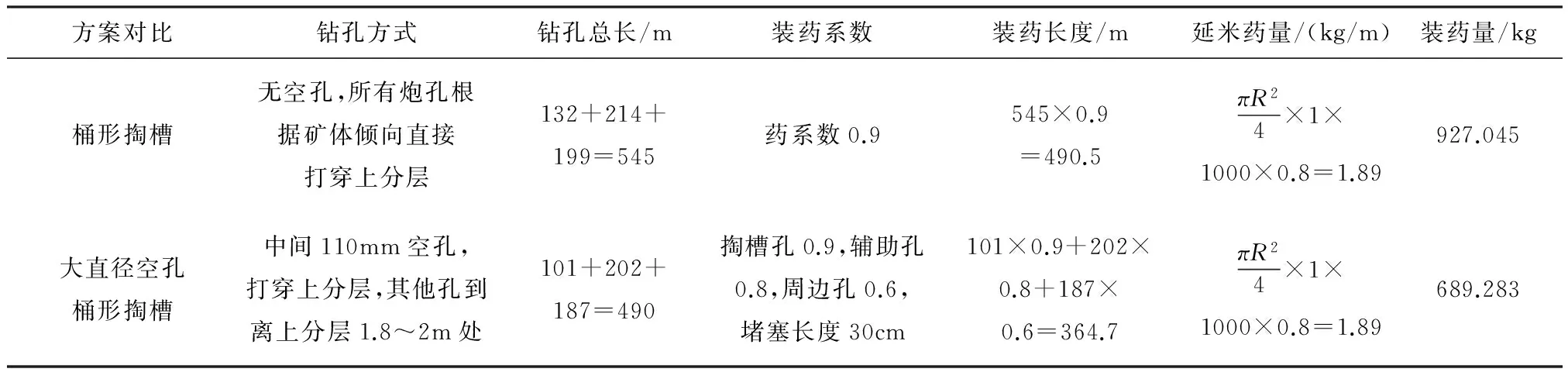

由表3看出,改进后炸药的消耗降低至原来的74%左右,一次掏槽爆破钻孔长度减少了50m左右。实际施工中一次炸药用量很难统计,但对炸药单耗的降低确实起到了非常显著的作用。改进后的爆破参数不仅实现了高效安全的拉槽爆破,且经济效益显著。

表3 爆破参数改进前后钻孔长度和炸药用量对比

4 结 论

1)直眼掏槽中,大直径空孔的实际作用非常明显,不仅为掏槽爆破提供初始自由面,对槽腔岩石的破坏具有导向作用,且改变了空孔周围岩石的应力状态,降低了由于围岩夹制作用产生拒爆的可能性,有效的改善了爆破效果。

2)只打穿空孔,其余炮孔预留1~2m,不仅实现炮孔堵塞,也减少钻孔长度,提高了经济效益。改善装药系数和适当的炮孔堵塞,不仅能增加爆轰波在炮孔内的作用时间大大改善了破岩效果,而且对降低炸药单耗的效果也非常明显。

3)改进后爆破参数能实现一次掏槽,减少了人员和设备的风险,降低爆破成本和时间,为安全高效生产做出了显著的贡献。但该方案可能存在只适用于该矿区的地质现象,应做大量研究便于适时推广,更大范围的应用必定能获取更好的效益。

[1] 赵勇,陈英.复式楔形掏槽在马路坪矿切割上山中的应用[J].武汉工程大学学报,2014,36(10):22-25.

[2] 林大能,陈寿如.空孔直眼掏槽成腔模型理论与实践[J].岩土力学,2005,26(3):479-483.

[3] 汪海波,宗琦.立井大直径中空孔直眼掏槽爆炸应力场数值模拟分析与应用[J].岩石力学与工程学报,2015,34(1):3223-3229.

[4] 周传波,谷任国.坚硬岩石一次成井掏槽方式的数值模拟研究[J].岩石力学与工程学报,2005,24(13):2298-2303.

[5] 田会礼,张德琦.复式桶形掏槽在巷道深孔爆破中的应用[J].煤炭工程,2005,4:37-38.

[6] 柴修伟,姚金蕊.地下磷块岩深孔回采爆破参数优化[J].爆破,2014,31(4):53-57.

[7] 林大能,陈寿如.直眼掏槽效率敏感因子的理论与试验分析[J].煤炭学报,2003,30(1):40-45.

[8] 刘优平,黎剑华.掏槽爆破中空孔效应的理论与试验研究[J].矿业研究与开发,2007,27(5):75-77.

[9] 李启月,徐敏.直眼掏槽平破岩过程模拟与空孔效应分析[J].爆破,2011,28(4):23-26.

[10] 周少颖,汪海波.直眼掏槽爆破中大直径中孔作用机理研究[J].煤矿爆破,2014,1:23-25.

[11] 赵新涛,程贵海.炮孔堵塞长度的计算与试验研究[J].力学季刊,2010,31(2):165-171.

[12] 罗勇,沈兆武.钻孔爆破中炮孔堵塞效果及堵塞长度的研究[J].力学与实践,2006,28(2):48-52.

[13] 罗勇,沈兆武.炮孔合理堵塞长度的研究[J].岩土工程技术,2006,20(1):25-28.

[14] 汪旭光.爆破手册[M].北京:冶金工业出版社,2010.

[15] 周楠,王德胜.降低中深孔爆破炸药单耗方法的研究[J].现代矿业,2011,4(4):18-21.

Experimental study on large diameter cavity barrel shaped cutting blasting in underground phosphorite mine

LI Lan1,ZHANG Dian-ji1,YAO Jin-rui2,ZHANG Ruo-fei1,WANG Zheng-yi1

(1.School of Resources and Civil Engineering,Wuhan Institute of Technology,Wuhan 430074,China;2.Guizhou Kailin Group Mining Corp,Kaiyang 550302,China)

Cutting blasting is one important preparatory process for mining in the underground phosphorite mine production.The purpose of this experimental study is improving the cutting blasting efficiency,reducing consumption of blasting equipment and time of cycle drilling blasting,and accelerating the process of mining.After a lot of theoretical analysis,barrel shaped cutting blasting has been added one diameter 110mm empty cavity,and the loading factor and borehole stemming has been improved which been used in the production process.In the engineering background of MaLu-ping mine footwall,the field tests improved blasting distance improved from 8m to 14m,also reduced the length of borehole spacing and explosive consumption.It’s theoretical feasibility,technical feasibility and economic feasibility are confirmed by the test results.

large diameter cavity;borehole stemming;loading factor;barrel shaped cutting;underground phosphate ore

2015-02-11

国家自然科学基金项目资助(编号:51474159);武汉工程大学研究生教育创新基金项目资助(编号:CX2014046)

李兰(1990-),女,四川绵阳人,硕士研究生,研究方向为采矿工程。E-mail:982206183@qq.com。

TD353

A

1004-4051(2015)11-0139-03