固体颗粒对搅拌罐中气液传质的影响

2015-01-08沙作良LouhiKultanenMarjatta

沙作良,韩 冰, ,Louhi-Kultanen Marjatta

(1.天津市海洋资源与化学重点实验室,天津科技大学海洋科学与工程学院,天津 300457,中国;2.拉彭兰塔理工大学化学工艺学院,拉彭兰塔 53851,芬兰)

固体颗粒的存在对于气液体系有着不同的影响,例如传质系数、气含率和气泡大小分布等.固液密度差、悬浮液中固含量和颗粒大小都会对气液间的传质速率产生影响.一方面,大颗粒能够通过增加漩涡,使气泡破碎来增强传质;另一方面,小颗粒可能通过减小悬浮液的表观黏度影响流体流变学,从而减小传质速率.其影响对于反应结晶是一个极其重要的因素,尤其是晶核在反应结晶过程中大量形成的情况下[1-2].

目前,颗粒对气液传质速率的影响和增强机制在文献中有所报道[3-4].Ferreira 等[5]介绍了鼓泡塔中颗粒大小和密度对气液传质的影响以及它们在不同温度下的相关物性.Mena 等[6]研究了鼓泡塔中颗粒的性质如颗粒浓度和平均直径对体积传质系数kLa 的影响,结果显示kLa 随着颗粒浓度和平均直径的增加而减小,而空心玻璃球的加入量却对传质系数有双重作用,这主要是颗粒表面的性质不同造成的.

然而,很少有学者研究不同粒径的颗粒对搅拌或反应罐中气液传质的影响.由于机械搅拌罐广泛应用于气液反应中(如土壤废物处理和发酵过程等),所以搅拌罐中固体颗粒对吸收过程的影响至关重要.其研究结果能够为反应结晶器的设计和单元操作的优化提供有价值的信息.本文采用实验方法在搅拌反应器中研究不同粒径的固体颗粒和颗粒大小对体积传质系数的影响,即晶体存在下对气液传质速率的影响,基于实验所得到的结果,找到适合表达颗粒的存在影响气液传质速率的模型.

1 材料与方法

本实验的实验装置是一个高为0.60,m,直径为0.48,m 的有机玻璃搅拌罐(图1).直径为0.16,m 的标准Rushton 搅拌桨放置在离罐体底部0.16,m 的位置.每次实验时,向搅拌罐注入约87,L 的自来水,放入一定量的固体使其混合均匀.使用一个与超级恒温器相连的金属螺旋盘管来控制溶液的温度为10,℃.当溶液温度达到预期温度时,将金属盘管从搅拌罐中取出,以防止其对体系的流体力学产生影响.采用溶氧计(Marvet Basic 2000,Elke Sensor LLC)在线监测溶液中溶解氧的浓度.首先用氮气赶走体系中的氧,待其氧浓度低于5%,时,再将压缩空气以一定的流速通过多孔气体分布器从罐体的底部通入到溶液中,当氧浓度达到95%,饱和时结束实验.实验采用恒定气体流量6,L/min,选择了不同的搅拌速率进行探讨.体系的输入功耗采用伏特计测量.固体颗粒采用中值粒径分别为41.1,µm 和640,µm 的石英砂以及中值粒径为5.07,µm 的碳酸钙.它们的粒径分布是通过激光粒度分布仪(Beckman Coulter LS 13320)测量得到的.

图1 实验装置示意图Fig.1 Scheme of experimental set-up

据文献[7-9]报道,溶氧计所采集的信号存在一定的反应滞后,这个滞后时间与探头本身的膜性质、电极层的材料以及使用时间等因素有关.为了保证传质速率的实时性和准确性,在处理传质数据时需要考虑此滞后时间.要想获得响应时间τ,溶氧计的探头需要快速地从完全无氧的水溶液转移到100%,氧饱和的水溶液中,这个从无氧环境到氧饱和环境下氧浓度跳跃变化的63.2%,所记录的时间就是探头的响应时间τ.根据5 次重复性测量,确定了溶氧计的响应时间为31,s.

本实验使用的是动态气体测量方法[8],通过溶氧计所记录的氧浓度随时间变化的动态曲线和所需要的饱和时间,体积传质系数kLa 可以通过式(1)用统计学方法计算[7].

式中:C*为氧的溶解度,mg/L;C0为溶液中氧的初始质量浓度,mg/L;C 是溶液中氧的实时浓度,mg/L.

气体流量为6,L/min,转速为236,r/min 条件下,空气中的氧溶于水中的质量浓度随时间变化的实验数据和采用公式(1)得到的拟合曲线如图2 所示.可见预测曲线与实验数据吻合得很好,说明可以得到准确的kLa.为了保证实验结果的准确性,每个实验都会在相同条件下重复2~3 次.

图2 空气-水体系下溶解氧浓度随时间的变化Fig.2 Dissolved oxygen concentration versus time for an air-water system

2 结果与讨论

2.1 空气中的氧在水中的气液传质过程

在研究颗粒对气液传质过程的影响前,首先测量了10,℃、气体流量为6,L/min 条件下,不同搅拌速率对压缩空气中的氧在水中的传质速率的影响.通常kLa 可以用式(2)来表示.

式中:Pg为通气时的输入功率,W;ug为通气速率,m/s;VL为液相体积,m3;κ、α、β 是经验参数,根据实验条件来确定.

将本文拟合得到的式(2)中的参数的数值与文献值[8,10-16]进行比较,结果见表1.

表1 空气-水体系下本文得到的传质关联式中的常数与文献值的比较Tab.1 Comparison of mass transfer correlation constants for an air-water system between literature data and present work

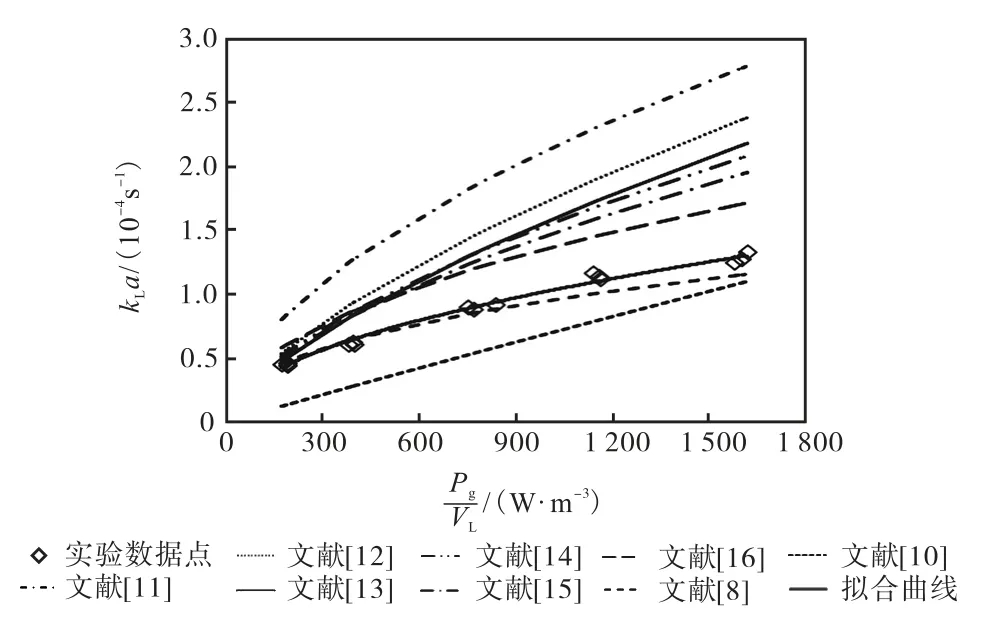

由于本实验是在恒定气体流量下进行的,所以只能拟合参数α,表中所得到的κ 值并不能与其他文献进行类比.从表1 可以看出,本研究所得到的参数值α 在文献报道的范围内,且与Smith 等[16]所得到的结果最为相近.把本文研究的实验条件代入其他文献的传质系数关系式中绘图,比较的结果如图3 所示.

图3 空气水体系中不同输入功率对体积传质系数kLa影响的文献值与本文中得到的实验值的比较Fig.3 Comparison of kLa depending on specific power input in an air-water system from this work and literature

结果显示文献报道的大部分关联kLa 结果都高于本研究的实验值,这主要是由于实验条件的不同,尤其是搅拌罐的几何结构不同所造成的,而且本文的气液传质实验是在低温下进行的,而大部分文献均在室温或更高的温度下进行,这也是为何本文中所得到的体积传质系数低于文献值的原因之一.而Juáreze等[10]所提出的关联式得到的kLa 要低于实验值,这可能与通气装置的不同有关.图3 可以看出本文的实验结果与拟合结果吻合较好,与Van′t Riet[8]得到的结果十分接近.这主要与其是通过大量文献数据在相对较宽的实验范围内得出的关联式有关.

2.2 石英砂的存在对氧在水中传质过程的影响

本文选用了两种不同粒径的石英砂,在10,℃、气体流量6,L/min 条件下,测定不同悬浮密度、不同搅拌速率下氧在悬浮液中的传质系数,结果如图4所示.

图4 不同体积分数的石英砂对氧在水中传质的影响Fig.4 Effect of quartz sands with different volume fractions on the mass transfer of oxygen in water

从图4 可知,无论石英砂存在与否,kLa 均随输入功率的增大而增大.与此同时,当石英砂的体积分数在 0.01%,~0.08%,之内(即固体质量分数 ws=0.02%,~0.2%,),两种不同颗粒大小的石英砂都对氧在水中的气液传质没有影响.这与Alper 等[17]研究298~323,K 温度范围内石英砂(<5,µm)质量分数在0~2%,之间时对气液传质的影响所得的结果相一致.但与Oguz 等[18]得到的结果并不一致,他们报道了298,K 时海砂(<80,µm)对空气和水体系中氧传质的影响,从结果发现kLa 随着固体体积分数在1%,~10%,之间的增加而减小.由于本实验中所研究的固体含量不在文献[18]所研究的范围内,故与其结论存在不一致的说法.由此可知,影响kLa 的主要因素不仅仅是固体加入量即悬浮密度作用,同时其他实验条件如气体流量、搅拌反应釜结构等都会对体积传质系数具有影响,所以要具体情况具体分析.

2.3 碳酸钙的存在对氧在水中的传质过程的影响

在10,℃、气体流量6,L/min 条件下,测量了不同搅拌速率和不同碳酸钙悬浮密度对氧在水中传质速率的影响,结果如图5 所示.由图5 可知,氧的体积传质系数随着搅拌速率也就是输入功率的增大而增大.不仅如此,kLa 的增大取决于悬浮液中固体的悬浮密度.当碳酸钙颗粒的体积分数为0.4%,时,颗粒对kLa 没有显著影响.但当固体加入量继续增加大于0.4%,时,体积传质速率开始增强.

图5 不同体积分数的碳酸钙对氧在水中传质的影响Fig.5 Effect of CaCO3particles with different volume fractions on the mass transfer of oxygen from air to water

颗粒的大量存在会改变液体的物理性质如离子强度、黏度等,这可能是碳酸钙存在下传质速率增强的原因.因此,配制了不同浓度的碳酸钙悬浮液,在温度恒定的情况下测量了它们的电导率,结果表明悬浮液的电导率并没有增大,几乎与水的电导率相同,说明体系的离子强度没有改变,传质的增强并不是离子强度的作用;其次,采用MCR Anton Paar 公司的流变计(气缸内腔)测量了10,℃和25,℃下不同体积分数碳酸钙悬浮液的黏度.悬浮密度相同时,悬浮液的黏度会随着温度的升高而减小,这是液相的物理性质.在温度恒定的情况下,碳酸钙颗粒的存在会导致悬浮液的黏度增大,且悬浮液黏度随着CaCO3的加入量的增加只有缓慢的上升,即越黏稠的悬浮液的黏度略高.但是,当碳酸钙体积分数为3.6%,时,其悬浮液的黏度仍然很低,只有纯水在10,℃时的2.3 倍.所以可以认为本文研究的碳酸钙悬浮液仍然为牛顿流体(剪切力10~100,s-1).

一般来说,固液悬浮液的黏度会高于纯水的黏度.这就会削弱气泡在搅拌罐内的扩散,增加气泡聚并,从而导致气液传质系数和界面传质面积的降低[19].但从图5 可看出,氧在悬浮液中的体积传质系数随着碳酸钙体积分数在0.4%,到3.6%,范围内的增加而增强,说明气液搅拌罐中颗粒的存在影响了流体动力学,从而影响了气液传质过程.利用Ruthiya 等[20]所提到的颗粒增强气液传质机制能够解释碳酸钙的存在促进气液传质的现象.在悬浮密度很低的情况下,少量固体的存在不能起到很强的作用.也就是说,虽然颗粒会黏附在气泡周围,但由于搅拌罐中的剪切力与搅拌速率成正比,当剪切大于黏附力时,颗粒会从气液界面移开,从而颗粒对于黏附气泡的增强作用在较高的混合强度下就会减弱,所以在有无颗粒存在的条件下气液传质速率并没有发生很大变化.随着碳酸钙颗粒不断地加入,颗粒会通过气液界面渗入液膜,吸附溶解的气体.当这些颗粒通过湍动返回液相主体时,又会释放所吸附的气体,即颗粒在气液界面和液相主体间进行穿梭运动,使更多的气体被输送到液相主体中,增强了表面更新速率和界面移动,促进了气液相间的传质效应,这种促进作用尤其更适用于小于边界层厚度(5,µm)的细小颗粒.这种增强作用的程度要远远大于黏度的影响.而且,由于大量颗粒的存在,它们会黏附在气泡周围,减少或隐藏了气泡间的聚并,使得气液接触面积增加,即小颗粒存在下气液传质总面积要大于纯溶液的总界面传质面积,进而增强了气液传质速率.

2.4 颗粒影响气液传质系数模型的建立

文献中已经有部分研究者[21-22]提出了搅拌反应釜中颗粒存在时体积传质系数的相关经验模型,但是在搅拌反应釜中同时考虑颗粒含量和粒径大小的相关模型,目前还没有文献报道.所以本文试图根据目前得到的实验结果找到合适的模型表达体积传质系数.由于石英砂和碳酸钙的密度相近,所以本研究结果可以近似认为同种颗粒不同粒径对传质速率的影响.因此,考虑各个变化参数,建立函数 kLa=f(Pg/VL,μ*,dp,εs)进行拟合.在10,℃、气体流量6,L/min 条件下,基于不同粒径、不同颗粒含量对空气中的氧在水中的体积传质系数影响的103 个数据点,得到了关联式(3).

式中:μ*为颗粒和液相混合的有效黏度;dp为颗粒粒径;εs为固相的体积分数.

虽然实验中测量了碳酸钙悬浮液黏度,但石英砂颗粒大,沉降快,很难用黏度计测量它们的黏度,所以采用Einstein 黏度表达式[23]计算μ*,见式(4).

式中:μL为液体黏度.

式(4)对于气液固三相传质体系非常有用,因为颗粒的体积浓度对于体系的黏度有影响,从而可能会影响界面面积.

将实验数据(kLaexp)与式(3)得到的预测结果(kLapred)进行比较,结果如图6 所示.

图6 实验结果与公式(3)预测结果的比较Fig.6 Comparison of the experimental results and the predicted results calculated from Eq(3)

从图6 可以看出,预测结果与实验结果吻合较好,相对平均误差为3.16%,.因此,式(3)的半经验公式可以成功地表达颗粒大小、含量对体系传质系数的影响,并且通过经验式的指数可以观察到体积传质系数主要受输入功率、体系的有效黏度和固体含量影响,颗粒的粒径对其影响并不大.

3 结语

在10,℃、气体流量6,L/min 条件下,kLa 随着输入功率的增大而增大.两种粒径的石英砂在体积分数小于0.08%,范围内对kLa 无影响,体积分数为0.4%,碳酸钙对kLa 也无影响,但碳酸钙颗粒体积分数在1%,~3.6%,内增加时,kLa 是不断增大的.这主要归结于细小颗粒的存在增强了气液表面的更新速率和界面移动,即颗粒在悬浮液中黏附在气泡表面形成了一层保护层,从而能够减少或隐藏气泡的聚并,增加气液接触面积.因此,小颗粒存在下气液传质总面积要大于纯溶液的总界面面积,导致kLa 的增加.通过对实验数据的拟合得到一个半经验公式,该公式能够很好地表达颗粒对气液传质的影响.简言之,在多相共存的体系中,颗粒对气液传质的影响不可忽视.如气液反应结晶过程中自发成核会产生大量的细小晶核,且在结晶过程中由于成核和生长可能会导致颗粒粒度分布随着时间而变化.因此,在实际生产和运用中需要考虑颗粒对气液传质的影响,这也是气液反应结晶的关键步骤.

[1]He M,Wang Y,Forssberg E.Parameter studies on the rheology of limestone slurries[J].International Journal of Mineral Processing,2006,78(2):63-77.

[2]Willoughby D B,Sharma S.Coating talc does not have to have poor rheology[J].TAPPI Journal,2004,3(8):25-31.

[3]Kordač M,Linek V.Mechanism of enhanced gas absorption in presence of fine solid particles.Effect of molecular diffusivity on mass transfer coefficient in stirred cell[J].Chemical Engineering Science,2006,61(21):7125-7132.

[4]Kluytmans J H J,Van Wachem B G M,Kuster B F M,et al.Mass transfer in sparged and stirred reactors:Influence of carbon particles and electrolyte[J].Chemical Engineering Science,2003,58(20):4719-4728.

[5]Ferreira A,Ferreira C,Teixeira J A,et al.Temperature and solid properties effects on gas-liquid mass transfer[J].Chemical Engineering Journal,2010,162(2):743-752.

[6]Mena P,Ferreira A,Teixeira J A,et al.Effect of some solid properties on gas-liquid mass transfer in a bubble column[J].Chemical Engineering and Processing :Process Intensification,2011,50(2):181-188.

[7]Fuchs R,Ryu D D Y,Humphrey A E.Effect of surface aeration on scale-up procedures for fermentation on processes[J].Industry &Engineering Chemistry Process Design and Development,1971,10(2):190-196.

[8]Van't Riet K.Review of measuring methods and results in nonviscous gas-liquid mass transfer in stirred vessels[J].Industry &Engineering Chemistry Process Design and Development,1979,18(3):357-364.

[9]Vandu C O,Krishna R.Influence of scale on the volumetric mass transfer coefficients in bubble columns[J].Chemical Engineering and Processing:Process Intensification,2004,43(4):575-579.

[10]Juáreze P,Orejas J.Oxygen transfer in a stirred reactor in laboratory scale[J].Latin American Applied Research,2001,31:433-439.

[11]Stenberg O,Andersson B.Gas-liquid mass transfer in agitated vessels-Ⅱ.Modelling of gas-liquid mass transfer[J].Chemical Engineering Science,1988,43(3):725-730.

[12]Linek V,Sinkule J,Beneš P.Critical assessment of gassing-in method for measuring KLa in fermentors[J].Biotechnology and Bioengineering,1991,38(4):323-330.

[13]Wu H.An issue on application of a disk turbine for gasliquid mass transfer[J].Chemical Engineering Science,1995,50(17):2801-2811.

[14]Moucha T,Linek V,Sinkule J.Measurement of KLa in multiple-impeller vessel with significant axial dispersion in both phases[J].Chemical Engineering Research &Design,1995,73(3):286-290.

[15]Linek V,Vacek V,Beneš P.A critical review and experimental verification of the correct use of the dynamic method for the determination of oxygen transfer in aerated agitated vessels to water,electrolyte solutions and viscous liquids[J].The Chemical Engineering Journal,1987,34(1):11-34.

[16]Smith J M,Van′t Riet K,Middleton J C.Scale-up of agitated gas-liquid reactors for mass transfer[C]// Proceedings of 2nd European conference on mixing.F.England:Cambridge,St.John’s College,1977:4-51.

[17]Alper E,Wichtendahl B,Deckwer W D.Gas absorption mechanism in catalytic slurry reactors[J].Chemical Engineering Science,1980,35(1/2):217-222.

[18]Oguz H,Brehm A,Deckwer W D.Gas/liquid mass transfer in sparged agitated slurries[J].Chemical Engineering Science,1987,42(7):1815-1822.

[19]Li J,Tekie Z,Mizan T I,et al.Gas-liquid mass transfer in a slurry reactor operating under olefinic polymerization process conditions[J].Chemical Engineering Science,1996,51(4):549-559.

[20]Ruthiya K C,Van der Schaaf J,Kuster B F M,et al.Mechanisms of physical and reaction enhancement of mass transfer in a gas inducing stirred slurry reactor[J].Chemical Engineering Journal,2003,96(1/2/3):55-69.

[21]Linek V,Kordač M,Soni M.Mechanism of gas absorption enhancement in presence of fine solid particles in mechanically agitated gas-liquid dispersion.Effect of molecular diffusivity[J].Chemical Engineering Science,2008,63(21):5120-5128.

[22]Kielbus-Rapala A,Karcz J.Influence of suspended solid particles on gas-liquid mass transfer coefficient in a system stirred by double impeller[J].Chemical Papers,2009,63(2):188-196.

[23]Coulson J M,Richardson J F,Backhurst J R,et al.Chemical Engineering:Vol.2[M].5th ed.UK:Butterworth-Heinemann,2002:239.