超细/纳米W-La2O3复合粉末的制备及烧结致密化行为研究

2015-01-08袁德林杨树忠

周 健,周 强,袁德林,杨树忠

(赣州有色冶金研究所,江西 赣州 341000)

超细/纳米W-La2O3复合粉末的制备及烧结致密化行为研究

周 健,周 强,袁德林,杨树忠

(赣州有色冶金研究所,江西 赣州 341000)

采用溶胶-喷雾干燥-煅烧还原方法制备具有高烧结活性的超细/纳米W-La2O3复合粉末,烧结制备WLa2O3复合材料。通过SEM、XRD对粉末的制备、烧结致密化行为进行分析和表征,研究表明:溶胶-喷雾干燥-煅烧还原方法制备的超细/纳米W-La2O3复合粉末粒度均匀细小,随La2O3含量的增加有明显细化趋势,W-0.7La复合粉末粒度与晶粒尺寸达到0.1 μm和56 nm;致密化过程中La2O3第二相粒子表现为晶界钉扎的抑制作用与粉末细化的促进作用共有,低温条件下抑制作用占主导;随烧结温度的提高,材料相对密度增加,显微硬度提高;烧结温度过高时,第二相粒子迁移长大,弥散强化与晶粒细化作用减弱。

W-La2O3合金;超细粉末;致密化行为;溶胶-喷雾干燥-煅烧制备

0 前言

金属钨具有高熔点(3420℃)、高密度(19.25g/cm3)、高的高温力学性能和热导率、低热膨胀系数、低的蒸气压和溅射阈值[1-4]等特性,被视为国际热核聚变堆(ITER)面向等离子体材料与偏滤器材料的理想选择[5]。但是纯钨同时也具有室温机械加工性能差、韧脆转变温度高(DBTT≥400℃)[6-7]、再结晶温度低,以及中子辐照硬化和脆化等缺陷[8],限制了钨在核聚变领域的应用。在未来的托卡马克装置中,偏滤器等面向等离子体部件需要承受约10 MW/m2稳态运行功率通量及脉宽0~1 ms,能量为1 MJ/m2的瞬态热冲击,对面向等离子体材料的性能提出了更加苛刻的要求[9-12]。目前制备高性能、高密度、大尺寸钨材料是钨基面向等离子材料的研究热点和难点[13-14]。

据报道,添加稀土氧化物弥散强化和低温烧结能够有效改善钨的室温机械加工性能、高温强度和抗高热负荷冲击的能力[15-17]。本文采用溶胶-喷雾干燥-煅烧还原方法制备超细/纳米W-La2O3复合粉末,经冷压成型,在钨棒炉中烧结制备W-La2O3复合材料,重点研究了稀土氧化物的引入对超细/纳米钨复合粉末制备及对复合粉末烧结致密化行为的影响。

1 试 验

试验以分析纯偏钨酸铵(NH4)6H2W12O40·5H2O,硝酸镧La(NO3)3·6H2O晶体为原料,加入少量聚乙二醇(PEG2000)用酸、碱试剂调配成溶胶体,而后经喷雾干燥得到复合粉末前驱体。在400℃煅烧2h,经研磨过筛处理后在H2气氛下经600℃、800℃两步还原,得到W-xLa2O3(x=0.1%、0.3%、0.5%、0.7%,质量分数)超细粉末。采用Monosorb Autosorb-1型比表面积分析仪对粉末的比表面积进行分析。复合粉末冷压成型,压制压力275 MPa,将冷压坯置于钼丝炉中缓慢升温脱去成形剂,并在1 000℃预烧结2 h,然后于钨棒炉中1 950℃烧结2 h。材料密度根据GB/T3850—1983《致密烧结金属材料与硬质合金密度测定方法-排水法》[18]进行测量,并取纯钨与氧化镧理论密度分别为19.25 g/cm3和6.57 g/cm3对材料的相对密度进行计算。采用Quanta FEG250及Nova NanoSEM230型扫描电镜对粉末及烧结体进行显微形貌观察。

2 结果与讨论

2.1 超细/纳米复合粉末形貌特征

溶胶喷雾干燥方法,利用喷嘴产生小溶胶液滴的高速非平衡结晶热力学过程,生产和制备具备高度均匀性的超细/纳米复合粉末,由于喷雾室内温度很高(250~350℃),溶胶液滴迅速吸热失水,溶质元素非平衡析出,合理的雾化工艺条件杜绝了制粉过程的成分偏析,溶胶液滴的非平衡结晶过程从液滴表面开始,逐渐向液滴内部进行,多形成球壳状前驱体粉末,内部溶剂水的气化,胀破球壳结构,形成球壳碎片,裂纹球壳结构及球壳碎片是溶胶喷雾法制备前驱体粉末的主要特征。

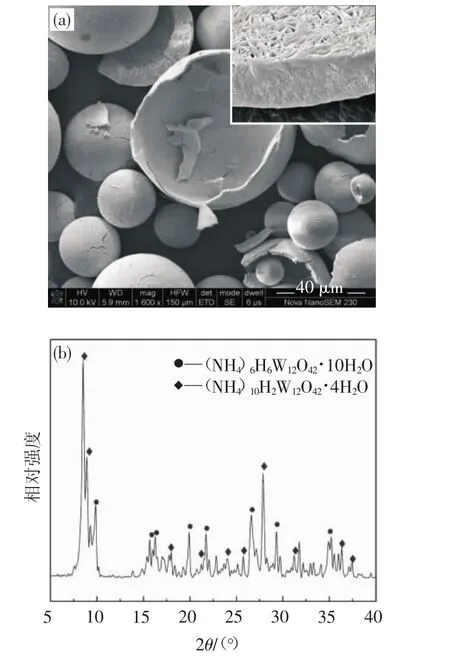

图1(a)所示为溶胶喷雾法制备W-La2O3复合粉末前驱体显微形貌,由完整球壳与破碎球壳组成球形粉末直径为10~30 μm,球壳外表面比较光洁,存在明显的裂纹与开孔,由局部放大图可知,前驱体球壳内表面成“荆棘状”,断面较为光洁,断面由层状粉末构成。图1(b)为前驱体粉末的XRD衍射图谱,借助JADE6.0进行物相分析,结果表明前驱体粉末由复杂钨酸铵盐及结晶水构成。

图1 溶胶喷雾干燥方法制备W-La2O3复合粉末前驱体显微形貌及XRD图谱Fig.1 M icroscopic morphology and XRD patterns of W-La2O3com posite powder precursor prepared by sol-spray drying process

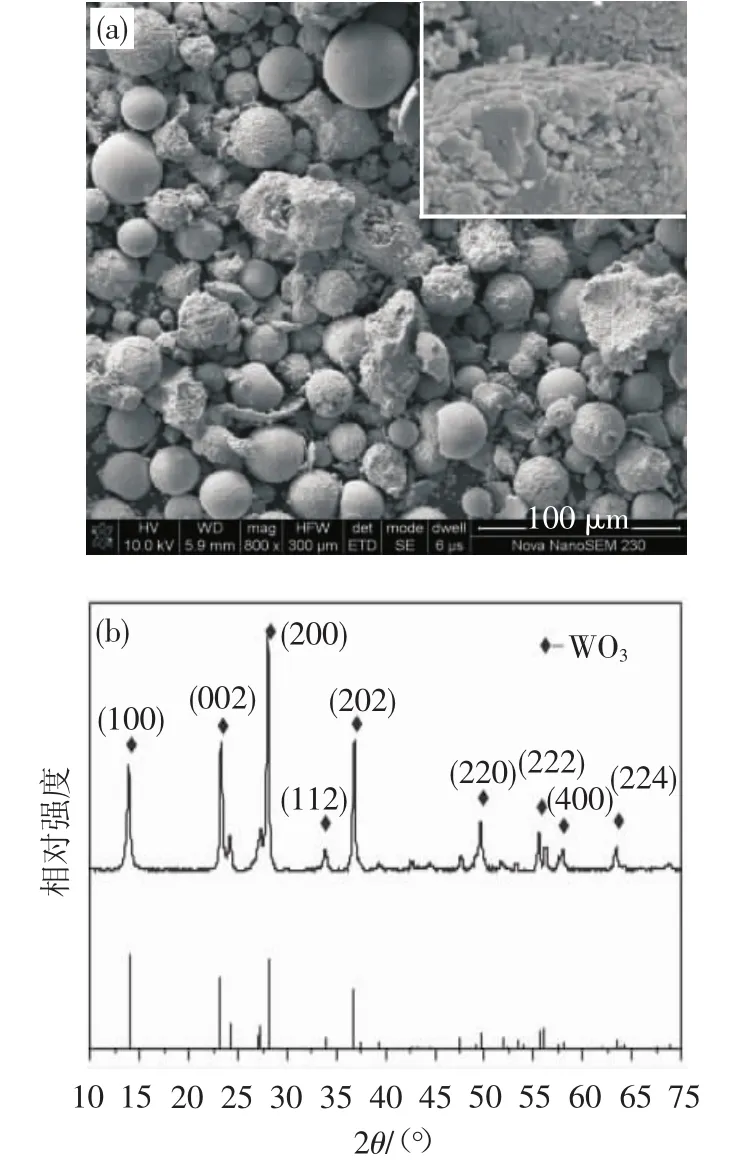

经溶胶喷雾法制备的W-La2O3复合粉末前驱体在400℃,大气气氛下煅烧2 h得到钨及镧化合物混合粉末,混合粉末的显微组织如图2(a)所示,煅烧后粉末结构中存在大量孔隙,这是由于前驱体粉末在煅烧过程中发生了化学反应,反应产生大量气体(NH3、H2O等),气体释放留下的通道。煅烧后粉末多为“蜂窝状”,少量粉末仍保持球形,但球形表面存在丰富的孔隙。混合粉末的XRD衍射图谱如图2(b)所示,结果表明煅烧后粉末中的钨主要以WO3的形式存在。

图2 煅烧后粉末的显微组织形貌及XRD图谱Fig.2 Microscopic morphology and XRD patterns of the calcined powder

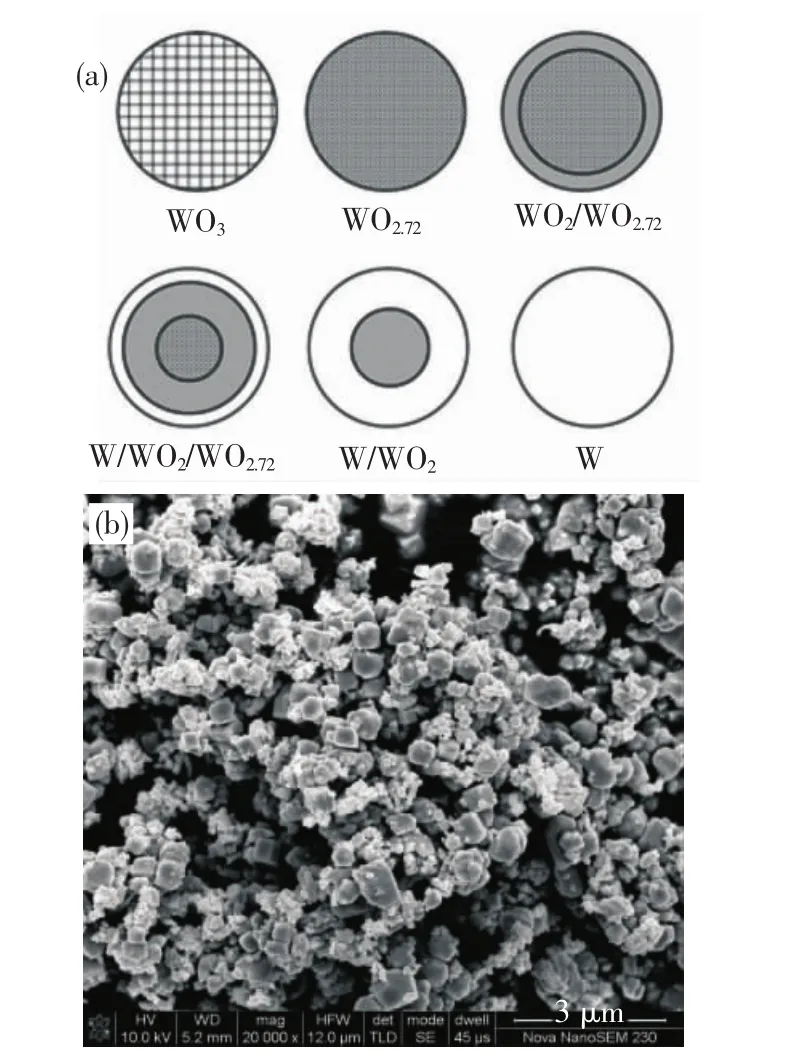

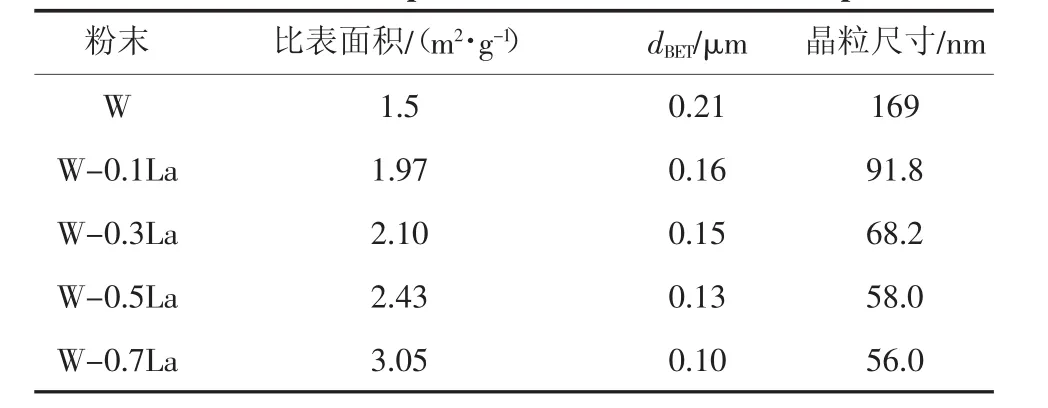

图3(a)为W粉的还原过程示意图,高温还原过程中WO3由表及里逐渐被还原,在体系中添加少量稀土盐,溶胶喷雾干燥及后期煅烧过程中,稀土元素以弥散分布的纳米第二相粒子的形式存在,阻碍煅烧还原过程中的传质过程,阻碍粉末颗粒长大。图3(b)溶胶喷雾法制备出的W-La2O3复合粉末,粉末多为球形与类球形,均匀细小,由于超细粉末具有极高的表面自由能,粉末有团聚现象。表1所示为溶胶喷雾法制备的W与W-La2O3复合粉末的粉末特征参数,对粉末比表面积等效计算,借助JADE6.0对粉末XRD数据拟合可知:采用溶胶喷雾法制备的粉末具有细小的粉末粒径和晶粒尺寸,其W-0.7La粉末具有最小的晶粒尺寸和一次粒径,分别达到56nm和0.1 μm,随La2O3含量的提高粉末的粒度和晶粒尺寸有细化的趋势。

图3 W还原过程示意图及W-La2O3还原粉末形貌Fig.3 Schematic diagram of W's reduction process and morphologies of W-La2O3reduced powder

表1 5种粉末的特征参数Tab.1 Characteristic parameters of the five kinds of powders

2.2 烧结致密化

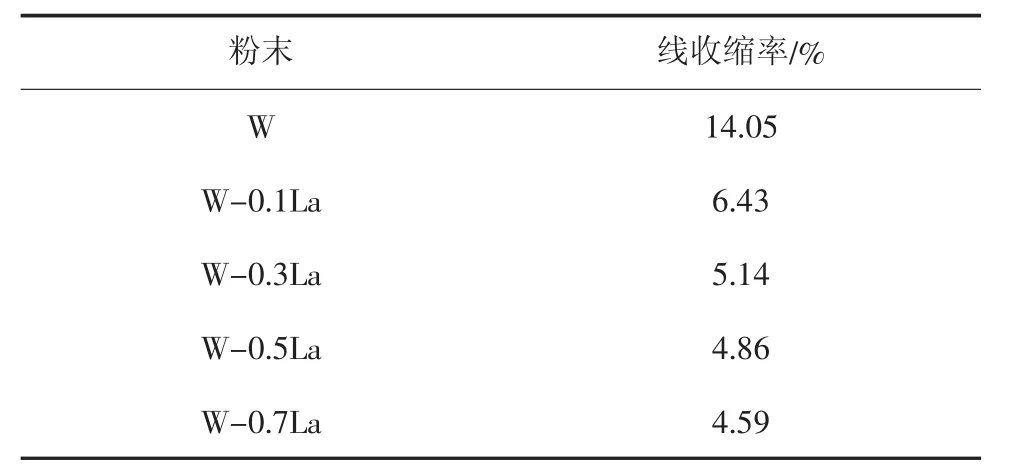

表2为1 000℃预烧条件下5种粉末的线收缩率,试验的预烧是在远低于烧结温度下,采用缓慢的升温工艺的准静态烧结过程。预烧样的收缩率检测表明用于空白对照的超细W,具有最低的烧结门槛,在预烧条件下,线收缩率达到14.05%,微量的La2O3能够显著改变粉末的烧结行为,添加0.1%(质量分数)的La,预烧收缩率较超细钨下降了54.2%。

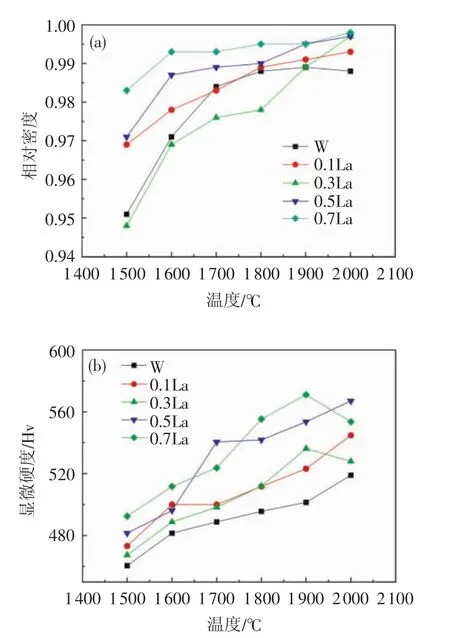

图4(a)为烧结相对密度与烧结温度的关系曲线。由图中可知,烧结温度达到1 500℃,W-La2O3粉末的烧结相对密度已经接近甚至超过了超细钨;随烧结温度的提高,超细钨及W-La2O3复合粉末烧结相对密度增加,烧结温度较高(>1 700℃)时,烧结温度提高对烧结相对密度影响减小,材料相对密度趋于稳定。图4(b)为烧结温度对材料显微硬度的影响曲线。烧结温度较低时,随烧结温度提高,材料的显微硬度提高,稀土La2O3的添加对于钨的硬度提高有益;当烧结温度由1 900℃提高到2 000℃时,随烧结温度提高,材料显微硬度增长放缓,其中W-0.3La和W-0.7La材料显微硬度略有下降。

表2 5种粉末预烧收缩率Tab.2 Shrinkage ratio of five different powders after pre-sintering

图4 5种粉末的相对密度与显微硬度随烧结温度变化曲线Fig.4 Curves of the variation of relative density and microhardness with sintering temperature

2.3 固相烧结晶粒长大

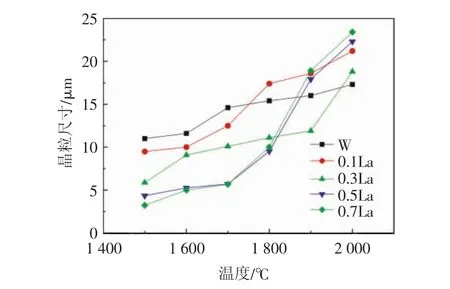

图5为超细钨粉及不同成分W-La2O3复合粉末晶粒尺寸与烧结温度关系曲线。随烧结温度的升高,超细钨晶粒长大趋势较为平缓,W-La2O3材料在烧结温度较低时,晶粒长大不明显,当烧结温度升高至1 700℃时,材料晶粒尺寸迅速增加,随稀土La2O3含量的增加,材料在高温段(≥1 700℃)的晶粒长大越严重。

图5 5种粉末晶粒尺寸与烧结温度关系曲线Fig.5 Curves of the powder grain sizes with sintering temperature

2.4 W-La2O3复合粉末显微组织演变

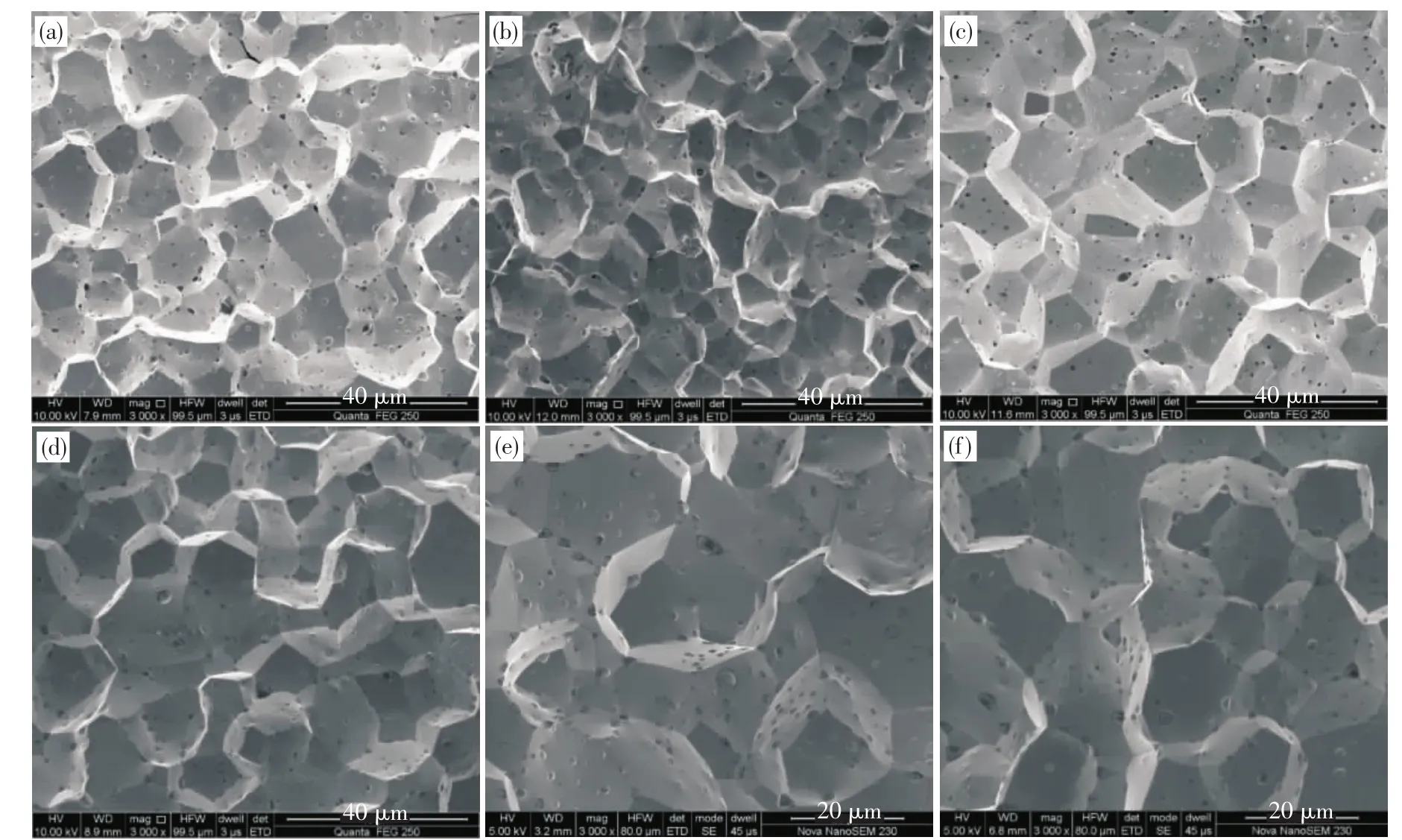

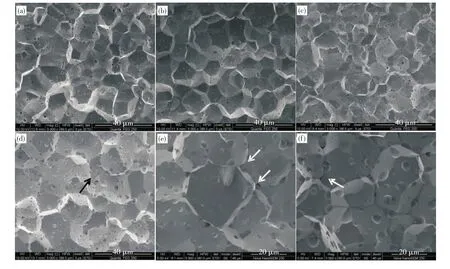

图6~图10为不同烧结温度下W及W-La2O3合金的显微组织形貌。由图6可知,超细纯钨粉末有很高的烧结活性,1 500℃时,材料已进入烧结的最终阶段,多数孔隙被完全隔离,随烧结温度的升高W晶粒表面的闭孔数量和密度有所降低,部分小孔消失,并伴随有晶粒长大的过程,但烧结温度进一步的提高,并不能完全消除封闭孔隙的存在。

图6 不同温度下W烧结后组织形貌Fig.6 Microstructure morphologies of post-sintered W at different temperatures

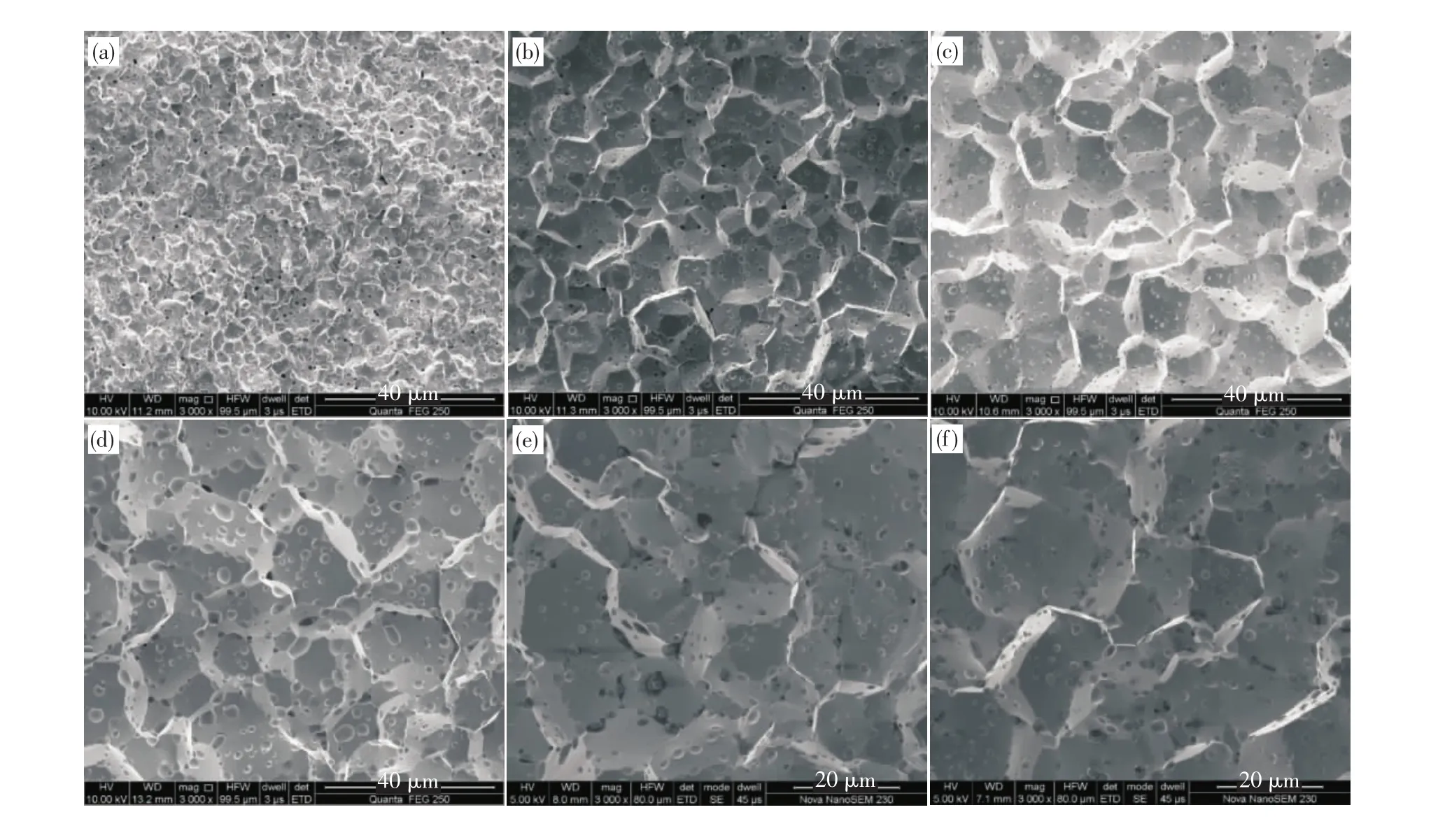

图7为W-0.1La的致密化显微组织。添加0.1% La2O3对钨的致密化显微组织有很大改变,与纯钨相比,1 500℃下,W-0.1La连续孔隙网络的闭合尚未进行完全,从图7(a)中可以发现连通孔洞的存在,材料的烧结还处于烧结第二阶段后期,部分晶粒晶界较为模糊,这是由于再结晶过程并不完全的缘故。随着烧结温度的提高,封闭孔隙数量明显减少,晶粒表面较为光洁,二次相粒子有长大的趋势。

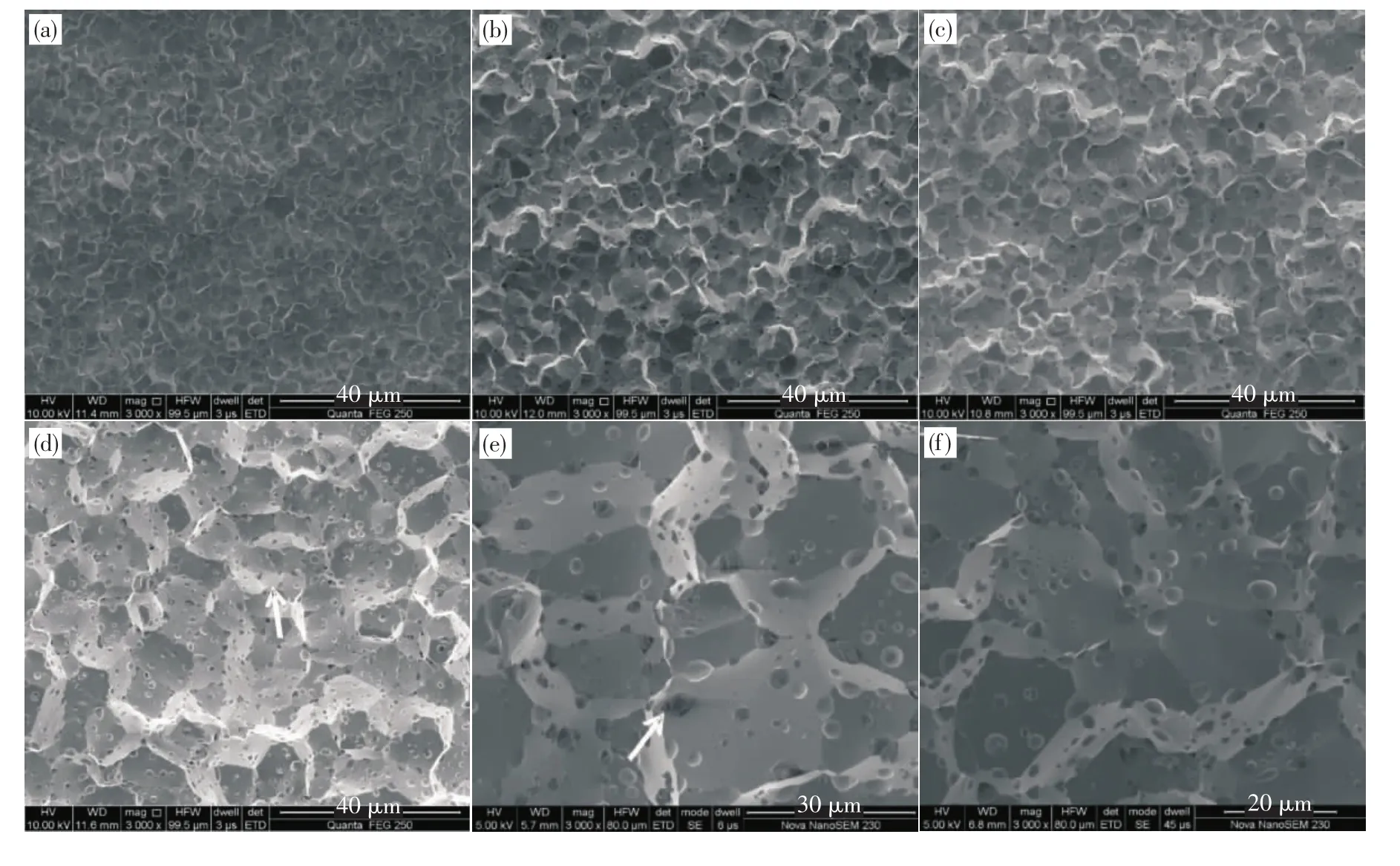

图8、图9、图10分别为W-0.3La、W-0.5La、W-0.7La合金不同温度下烧结的显微组织形貌,与纯钨及W-0.1La相比,1 500℃烧结样的组织中存在大量的连通孔隙,随致密化温度的升高,在孔隙表面张力作用,烧结颈处物质向孔隙流动,以原子扩散为基础的物质迁移,导致了烧结封闭孔隙的产生,烧结温度较低(<1 700℃),第二相粒子长大不明显,随稀土氧化物含量的升高,第二相粒子的密度上升,烧结过程中封闭孔隙倾向在第二相粒子位置形成,第二相粒子的钉扎作用,材料的晶界迁移受阻,此阶段晶粒长大不明显;烧结温度提高,第二相粒子聚集长大,对晶界的钉扎作用下降,晶界迁移、位错空位等运动加快,晶粒长大速度加快。

图7 不同温度下W-0.1La烧结后组织形貌Fig.7 Microstructure morphologies of W-0.1La bulk materials sintered at different temperatures

图8 不同温度下W-0.3La烧结后组织形貌Fig.8 Microstructure morphologies of W-0.3La bulk materials sintered at different temperatures

图9 不同温度下W-0.5La烧结后组织形貌Fig.9 Microstructure morphologies of W-0.5La bulk materials sintered at different temperatures

图10 不同温度下W-0.7La烧结后组织形貌Fig.10 Microstructure morphologies of W-0.7La bulk materials sintered at different temperatures

超细纯钨粉末具有很高的表面能与烧结活性,低温烧结快速烧结致密化,烧结温度达到1 500℃,纯钨粉末已进入粉末冶金的最终阶段,封闭孔隙的收缩是材料相对密度增加的主要因素,继续提高烧结温度,由于W自扩散系数很小,烧结驱动力不足,晶粒长大与密度增长缓慢。与超细纯钨的烧结过程相比,W-La2O3复合粉末烧结能垒更高,烧结温度低于1 700℃,材料内部连通孔隙尚未封闭,此前的致密化过程以粉末颗粒的靠近,烧结颈的生长,孔隙收缩为主要动力,稀土相弥散强化,抑制晶界迁移,抑制致密化与晶粒长大过程;烧结温度继续提高,La2O3与W发生反应生成La-W-O复杂化合物第二相,并迁移长大,弥散强化及对晶界迁移的阻碍作用下降,同时第二相迁移留下新生表面及大量晶界随烧结过程进行逐渐消失,过剩表面能作为晶界迁移的驱动力促进复合粉末的烧结过程,晶粒尺寸与相对密度增长迅速,材料晶粒长大与弥散强化作用的减弱是材料显微硬度增长缓慢甚至降低的主要因素。

3 结论

通过溶胶-喷雾干燥-煅烧还原方法,能够制备具有高烧结活性的超细/纳米W-La2O3复合粉末,在2 000℃以下低温烧结制备兼有高密度和高性能的细晶W-La2O3材料,研究表明:

(1)La2O3的引入能够显著改善溶胶喷雾法制备超细/纳米粉体性能,随La2O3含量的增加,复合粉末细化,复合粉末具有更高的比表面积和更小的晶粒尺寸。

(2)La2O3的引入改变了钨的烧结致密化行为,1 000℃预烧,复合粉末线收缩率较超细纯钨下降54.2%以上;烧结过程中,随烧结温度的提高,材料相对密度与显微硬度增加,烧结温度过高,材料显微硬度增速放缓,其中W-0.3La与W-0.7La材料显微硬度下降。

(3)La2O3的引入改变了钨的烧结致密化显微组织,烧结过程中,第二相的弥散分布抑制烧结过程的晶界迁移,细化晶粒,烧结温度过高时,第二相迁移长大,弥散强化与晶界抑制作用减弱,材料晶粒长大。

[1] YAR M A,WAHLBERG S,BERGQVIST H,et al.Chemically produced nanostructured ODS-lanthanum oxide-tungsten[J]. Journal of Nuclear Materials,2011,408:129-135.

[2] YAR M A,WAHLBERG S,BERGQVIST H,et al.Spark plasma sintering of tungsten-yttrium oxide composites from chemically synthesized nanopowders and microstructural characterization[J]. Journal of Nuclear Materials,2011,412:227-232.

[3] 范景莲,刘 涛,龚 星,等.高性能细晶钨基复合材料制备关键技术及开发应用[J].中国钨业,2012,27(1):34-39.

FAN Jing-lian,LIU Tao,GONG Xing,et al.Key technology and application of fine-grained tungsten-based composite materials with high performance[J].China Tungsten Industry,2012,27(1):34-39.

[4] NORAJITRAP,BOCCACCINILV,DIEGELEE,etal.Development of a helium-cooled divertor concept:design-related requirements on materials and fabrication technology[J].Journal of Nuclear Materials,2004,(329/333):1594-1598.

[5] BARABASH V,AKIBA M,MAZUL I,et al.Selection,development and characterisation of plasma facing materials for ITER[J].Journal of Nuclear Materials,1996,(233/237):174-176.

[6] TANABE T,WADA M,OHGO T,et al.Application of tungsten for plasma limiters in TEXTOR[J].Journal of Nuclear Materials,2000,(283/287):1128-1133.

[7] KITSUNAI Y,KURISHITA H,KAYANO H,et al.Microstructure and impact properties of ultra-fine grained tungsten alloys dispersed with TiC[J].Journal of Nuclear Materials,1999,(271/ 272):423-428.

[8] ZHANG Y,GANEEV A V,Taowang,et al.Observations on the ductile-to-brittle transition in ultrafine-grainedtungsten of commercial purity[J].Materials Science and Engineering,2009,A503:37-40.

[9] NITA N,SCHAEUBLINV R,VAN L M.Impact of irradiation on the microstructure of nanocrystalline materials[J].Journal of Nuclear Materials,2004,(329/333):953-957.

[10] CHIMI Y,IWASE A,ISHIKAWA N,et al.Accumulation and recovery of defects in ion-irradiated nanocrystalline gold[J]. Journal of Nuclear Materials,2001,297:355-357.

[11]KURISHITA H,KOBAYASHI S,NAKAI K,et al.Development of ultra-fine grained W-(0.25-0.8)wt%TiC and its superior resistance to neutron and 3 MeV He-ion irradiations[J].Journal of Nuclear Materials,2008,377:34-40.

[12] ROSE M,BALOGH A G,HAHN H.Instability of irradiation induced defects in nanostructured materials[J].Nuclear Instruments and Methods in Physics Research,1997,(B127/128):119-122.

[13]SOMMER M,SCHUBERT W,ZOBETZ E,et al.On the formation of very large WC crystals during sintering of ultrafine WC-Co alloys[J].International Journal of Refractory Metals and Hard Materials,2002,20:41-50.

[14] KIM Y,LEE K H,KIM E,et al.Fabrication of high temperature oxides dispersion strengthened composites by spark plasma sintering process[J].International Journal of Refractory Metals and Hard Materials,2009,27:842-846.

[15]DAVIS J W,BARABASH V R,MAKHANKOV A,et al.Assessment of tungsten for use in the ITER plasma facing components[J]. Journal of Nuclear Materials,1998,(258/263):308-312.

[16] MABUCHIM,OKAMOTOK,SAITON,etal.Deformation behavior and strengthening mechanisms at intermediate temperatures in W-La2O3[J].Materials Science and Engineering,1997,A237:241-249.

[17]MABUCHI M,OKAMOTO K,SAITO N,et al.Tensile properties at elevated temperature of W-1%La2O3[J].Materials Science and Engineering,1996,A214:174-176.

[18]国家标准局.致密烧结金属材料与硬质合金密度测定方法GB3850—1983[S].北京:中国标准出版社,1983.

Preparation and Densification Behavior of Ultrafine/Nano W-La2O3Composite Powder

ZHOU Jian,ZHOU Qiang,YUAN De-lin,YANG Shu-zhong

(Ganzhou Nonferrous Metallurgy Research Instiute,Ganzhou 341000,Jiangxi,China)

Ultrafine/nano W-La2O3composite powder with high sintering activity are prepared by sol-gel method. The structures and densification behavior of W-La2O3composite powder are studied by SEM,XRD and BET methods.The results show that the particle size of ultrafine/nano W-La2O3composite powders is fine.The composite powder becomes more refined with the increasing La2O3content.The particle size and grain size of W-0.7La composite powder are 100 nm and 56 nm respectively.The inhibition effect of La2O3second phase particles on grain boundary pinning and the promoting effect of powder refinement are coexistent in the densification process.Under low temperature condition,the inhibition effect is dominant.The relative density and micro-hardness improves with the increasing sintering temperature.the second phase particles grow and dispersion strengthening and grain refinement effect decrease at high temperature.

W-La2O3alloy;ultrafine powder;densification behavior;sol-gel method

TF146.4

A

10.3969/j.issn.1009-0622.2015.06.008

2015-10-09

江西省科技支撑计划项目(2014BBE50036)

周 健(1979-),男,江西南康人,工程师,主要从事钨稀土材料研究。