放电等离子烧结制备钨钴硬质合金的研究现状

2015-01-08郭圣达易健宏

郭圣达,易健宏,2,鲍 瑞

(1.昆明理工大学材料科学与工程学院,云南 昆明 650093;2.中南大学粉末冶金研究院,湖南 长沙 410083)

放电等离子烧结制备钨钴硬质合金的研究现状

郭圣达1,易健宏1,2,鲍 瑞1

(1.昆明理工大学材料科学与工程学院,云南 昆明 650093;2.中南大学粉末冶金研究院,湖南 长沙 410083)

钨钴硬质合金因具有优异的硬度、耐磨性、强度和断裂韧性等综合性能被广泛应用。烧结是制备硬质合金最后也是最重要的步骤,近年来发展了多种硬质合金烧结技术。文章综述了放电等离子烧结(SPS)技术在硬质合金制备中的研究现状和发展趋势,认为目前针对SPS技术的研究多集中在温度因素对合金组织结构、性能的影响,而压力、气氛等因素的影响研究较少,故文章对压力、气氛等因素的影响研究也作了相应的归纳,最后对SPS技术在硬质合金领域研究应用发展前景进行了讨论。

钨钴硬质合金;放电等离子烧结;烧结温度;压力;设备

放电等离子烧结技术(Spark Plasma Sintering,SPS)又称为“场辅助烧结”(Field Assistant Sintering Technique,FAST),是近几年发展起来的一种快速固相烧结致密化工艺。利用强直流脉冲电流使被烧结粉末材料邻近颗粒之间出现放电现象、石墨模具和接触颗粒受到焦耳热作用产生瞬时高温,使粉末颗粒自发热,在烧结的同时粉末受到轴向压力作用,最终完成致密化过程。具有升温速度快、烧结时间短、致密化效果好等特点[1-3]。

SPS作为一种新兴、高效的烧结制备技术,在粉末合成、块体材料、功能梯度结构材料等方面均得到了很好的应用。近年来,国内外很多学者利用SPS快速致密化技术制备出碳化钨晶粒细小、性能优异的超细/纳米晶碳化钨-钴(WC-Co)硬质合金,取得了较好的应用效果,但同时伴随的一些问题仍尚待解决[4-6]。

1 SPS设备和烧结过程

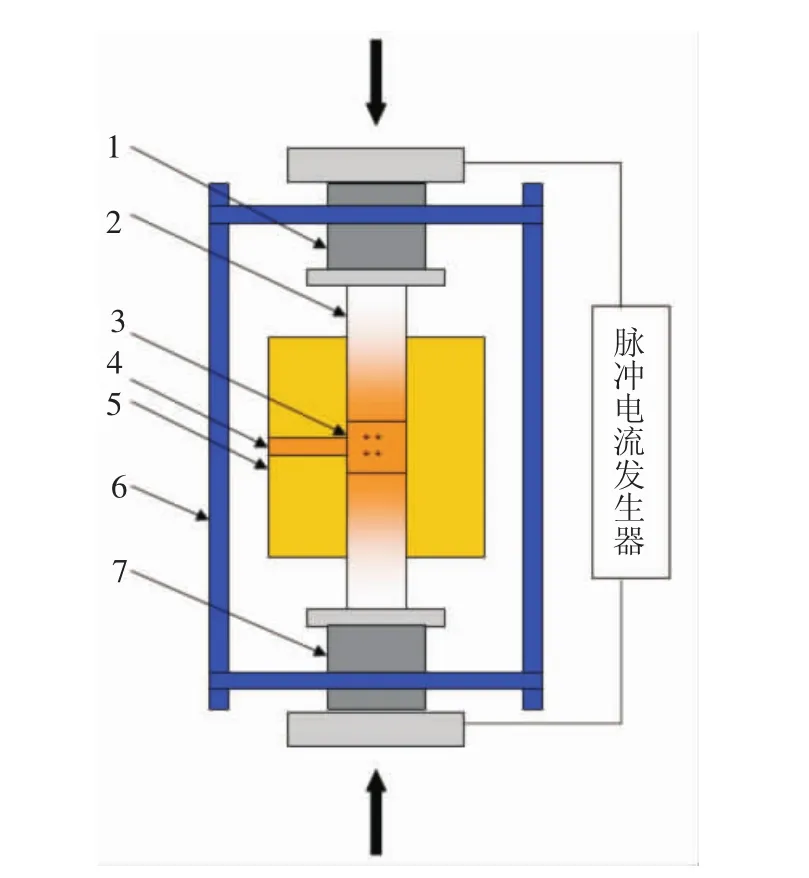

SPS设备主要包含脉冲电流发生器、加压装置、位移测量系统、气氛控制系统、水冷系统和测温系统六个部分[1],如图1所示。

图1 SPS烧结炉系统示意Fig.1 Schematic illustration of SPS sintering furnace system

在进行具体的试验操作时,首先选择合适的石墨模具并计算所需粉末重量,将粉末试样装入石墨模具中,可选择预压或不预压,将模具置于上下电极之间,通过控制面板上的油压系统调节压头位置,对粉末进行加压处理,然后关闭真空舱门,抽真空至要求值后通入脉冲电流进行烧结试验。脉冲大电流直接施加于导电石墨模具和样品上,通过样品及间隙部分电流激活晶粒表面,在孔隙间局部放电,产生等离子体,粉末颗粒表面被活化、自发热烧结,同时模具压头对试样进行传热传压,试样开始收缩,密度增大,并随着温度的升高而进一步增大直至烧结完成[7-10]。

烧结致密化过程可在很短时间内完成,一般可控制在30 min内。快速加热和保温时间短是SPS的主要特点,可有效控制烧结过程以及晶粒异常长大现象,SPS烧结WC-Co硬质合金烧结过程大致可分为四个阶段[11-12],如图2所示。

第Ⅰ阶段为烧结预备阶段,温度低于800℃,烧结体基本不发生收缩量;阶段Ⅱ发生在800~1000℃之间,烧结体开始收缩,但收缩量较小;阶段Ⅲ发生剧烈收缩,温度范围约为1 000~1 150℃,此阶段合金致密度显著提高,压头位移量迅速增大;随着烧结温度的继续升高,视为第Ⅳ阶段,合金致密化程度基本保持不变,影响合金致密化过程的主要因素为烧结温度和烧结时间[13-14]。

图2 SPS烧结WC-Co硬质合金烧结过程Fig.2 Sintering process of WC-Co cemented carbides by SPS

2 研究现状

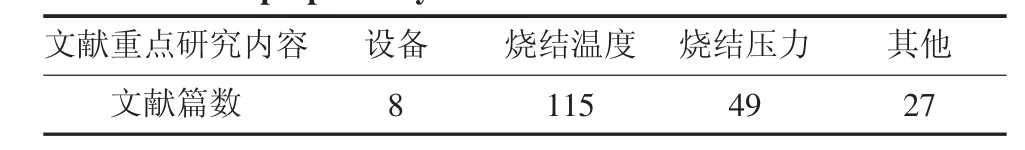

作者借助科技文献检索平台,重点查找了近年采用SPS技术制备钨钴硬质合金方面的国内外文献,对文献进行整理和总结,发现与SPS技术在硬质合金制备有设备、烧结温度、烧结压力及其他等主要影响因素,文献检索结果如表1所示。

表1 国内外SPS技术制备钨钴硬质合金文献分布Tab.1 Literature distribution of W/Co cemented carbides prepared by SPS at home and abroad

近几年来针对SPS制备硬质合金研究重点具有以下几个特点:(1)SPS烧结温度对硬质合金显微组织结构、力学性能的影响是重点研究对象。大多文献认为,随着烧结温度的提高,越有利于增加样品致密化程度,但同时会使WC晶粒发生异常长大;(2)针对烧结压力的影响文献研究数量较少,压力的作用在于促进粉末颗粒移动重排,减少样品孔隙,有利于提高压坯密度;(3)目前SPS烧结设备的测温装置均采用热电偶与红外测温仪相相合的测温系统,在温度测量、温度分布等方面存在一定局限性,对SPS设备研究较少。

2.1 烧结温度的影响

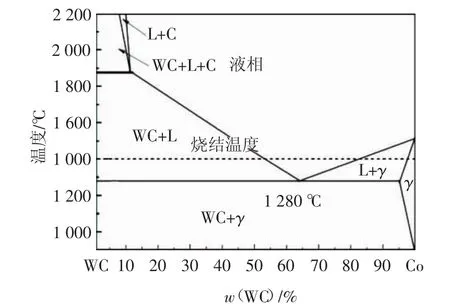

钨钴硬质合金主要由坚硬、耐磨的WC和具有良好韧性的Co组成,使用传统的真空、低压烧结技术制备硬质合金时,为使致密化接近最好、尽量消除孔隙,烧结温度须超过W-Co-C系统的共晶温度1 320℃,图3为W-Co-C三元系沿Co-WC线的垂直截面示意图,此时Co已被熔化,产生液相,有利于填充孔隙促进合金致密化[15-17]。但液相烧结过程中,WC相会发生溶解-析出现象,使得WC晶粒长大,同时在此高温下,WC颗粒之间易发生固相烧结,颗粒黏结长大,影响合金组织结构和性能[1,18-20]。

图3 Co-WC伪二元相图Fig.3 Pseudo-binary phase diagram of Co-WC

SPS技术由于快速、低温、高压等特点,用于烧结制备钨钴硬质合金时,可控制烧结在温度低于共晶温度下进行,此时粉末进行固相烧结,或者在短时间内出现液相[4-5]。

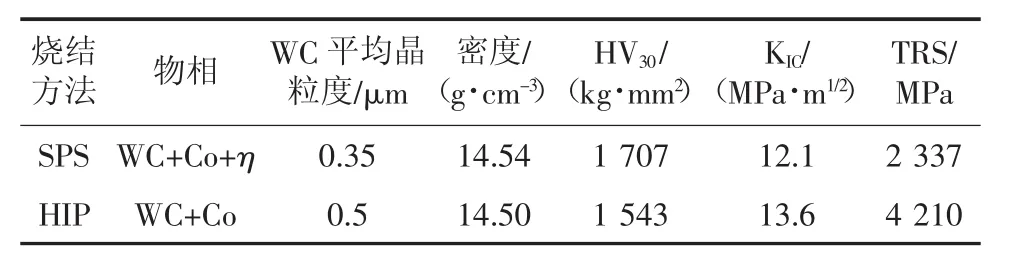

在SPS过程中,粉末的烧结致密化过程实质上是一个物质迁移联结过程,迁移的本质是扩散,主要受到温度的影响。国内外众多学者对温度的影响进行了研究。史晓亮[21]等人将喷雾热解,连续还原碳化工艺制备的WC-6.29Co复合粉用SPS技术在1100℃下烧结制备出WC平均晶粒度小于400 nm的超细硬质合金,相对密度达到99.0%,横向断裂强度(TRS)超过2 740 MPa,HRA超过93.8;宋晓艳[22-23]对比了SPS与热等静压(HIP)两种烧结方式制备的超细硬质合金性能,认为SPS烧结在1 200℃下烧结合金的硬度大于HIP烧结的合金,但断裂韧性要小,同时指出SPS烧结易产生脱碳相(Co6W6C,称为“η相”),WC晶粒更细,制备的产品性能如表2所示。

表2 不同烧结方法制备的超细硬质合金性能Tab.2 Properties of ultrafine cemented carbides prepared by different sintering methods

宋晓艳[24]还对比了两种烧结工艺制备的硬质合金中重合点阵Σ2晶界的数量,SPS为HIP的三倍多,有利于提高合金性能,同时提出可利用WC/WC、WC/Co的邻接数替代WC晶粒和Co相平均自由程来研究硬质合金结构与性能之间的关系。I.A. Perezhogin等人[25]利用短时脉冲电流合成了WC粉,并对其中的Σ2晶界进行了测量分析,认为Σ晶界的形成与W的碳化过程、机理存在很大关系。本文作者认为不同方法制备的合金中Σ晶界差异产生的原因在于WC晶粒长大过程和机制不同,导致WC/WC、WC/Co邻接度存在较大差异,在宏观上表现为力学的差异。

Cha S I等人[4]利用SPS技术在1 100℃温度下成功制备出了纳米晶WC-10%(质量分数)Co硬质合金,并且指出烧结是在液态下发生的;但是Sivaprahasam等人[5]同样在1 100℃温度下烧结制备了纳米晶WC-12%Co硬质合金(质量分数),认为即使在WC颗粒之间的Co粘结相存有液相的形貌特点,粉末还是只发生了固相烧结;Mirva Eriksson[1]等人指出如果SPS烧结温度过高(接近1 320℃),烧结样品内会存在较大的温度梯度,一般有220~ 270℃的差距;但Huang S G[26]分别在烧结系统中石墨模具的外表面和接近样品中间的位置进行测温发现,两个位置最大温差约为150℃,同时尽管可观察到WC晶粒具有液相烧结的形貌出现,Huang S G仍然认为在此温度下发生的为固相烧结;宋晓艳等人[27]假设WC与Co组成联合颗粒且内部温度均匀,考虑了颗粒度、电阻率、原子体积、比热容和颗粒密度等因素,推导出SPS时样品升温公式如公式(1)所示。通过公式(1)计算并与试验结果验证认为,在烧结过程中,附着在WC颗粒表面的薄Co层受到更高的温度,WC颗粒受到的热量来自Co层向其传输,在这个微区范围内WC-Co系统发生液相烧结,WC/Co之间形成烧结颈[28],这正好可以解释Cha S I[4]和Sivaprahasam[5]两个研究结果的矛盾。

式中:ΔTp为样品温值,Ip为电流,Cp为联合颗粒恒定体积下比热容,Rp为联合颗粒电阻,Δt为电流通过的时间,Vp颗粒体积。

N.AL-Aqeeli[29-31]往粉末中添加VC和Cr3C2,然后利用SPS在1 200℃和1 300℃下进行烧结,研究了不同温度下,添加不同晶粒长大抑制时压坯的致密化行为,及其对性能的影响,分析了SPS烧结时的物质扩散动力学和Co相的比浓黏度,并指出VC能有效抑制WC晶粒的生长,但易产生孔隙,降低致密度,Cr3C2能提高合金的硬度和致密度[32-34],具有相同组元的合金,烧结温度越高维氏硬度越大。由于烧结试样温度的实时测量存在较大困难,但可以确定的是SPS能有效避免WC晶粒异常长的情况,使合金性能得到增强[1,35]。

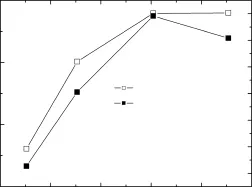

尽管SPS烧结具有快速、低温等优点,但WC晶粒度仍会发生长大[4],这是因为在硬质合金烧结过程中,WC晶粒的长大是通过表面扩散、体积扩散和微量的溶解-析出来完成的,在较低的温度时,表面扩散作用较为明显,而当温度升高,体积扩散占到主导地位,同时溶解-析出机制也在起作用[29]。目前鲜有能制备出WC晶粒度小于200 nm的报道,Wang Xingqing等人[36]在1 150℃下保温5 min,制备出WC晶粒度为275 nm的合金,若在粉末中添加晶粒长大抑制,则有望得到晶粒更细的合金;Zhao S X等人[37]的试验研究表明,不管WC原始晶粒是几个十纳米还是上百纳米,经过烧结后,其晶粒均会发生长大,约至0.4~0.8 μm。本文作者近期研究SPS烧结温度对晶粒度的影响,结果表明WC晶粒度均会长大,且在相同压力、保温时间的条件下,温度越高晶粒异常长大现象越明显,如图4所示。图4(a)烧结温度1 200℃,图4(b)烧结温度1 350℃。当温度达到1 300℃以上时,甚至出现Co相熔化成液相然后流出石墨模具现象,导致合金中粘结相低于配料时的预设值。

Sunkyu Lee[38]等人利用SPS技术在1 400℃和1 450℃下,保温10 min烧结制备了WC-5/10%Co硬质合金(质量分数),尽管在如此高的温度下进行烧结,文献中并未说明Co相是否有流失现象;Rumman Md Raihanuzzaman[39]在1 350℃、50 MPa、保温10 min的条件下,制备出WC晶粒约2 μm的WC-7.5%Co硬质合金(质量分数),作者特意利用1 350℃的烧结温度以使Co发生液相烧结,增强WC溶解-析出机会及迁移速率。

图4 不同温度烧结的WC-Co硬质合金Fig.4 WC-Co cemented carbides sintered at different temperatures

2.2 压力的影响

SPS压力在烧结过程中主要作用在于促进粉末颗粒移动重排、减少孔隙,并通过提升压坯的密度以增加烧结驱动力[40]。宋晓艳等[6]分析了烧结温度与压力合金致密度、显微组织和性能的影响,结果表明随着烧结压力的增大,试样致密度与硬度有显著提高,但对粗颗粒粉的晶粒尺寸影响不大,断裂韧性得到提高;Rumman Md Raihanuzzaman[41]在1 350℃的烧结温度条件下研究了SPS过程中压力对WC-Co硬质合金显微组织结构性能的影响,并得到合金SEM图和压力-维氏硬度-断裂韧性关系图(图5、图6),分析认为随着压力的增加,合金中孔隙大小、孔隙数量均会减小,合金的硬度和韧性增大,烧结压力是通过影响合金的孔隙量、裂纹的起源数量和传播方式、WC晶粒分布和Co相分布来对性能产生影响的。

孙兰[42]将烧结温度设定为1 200℃,较为系统地研究了压力对超细WC-Co硬质合金性能的影响,结果如图7所示,认为当压力在40~55 MPa时,WC晶粒相对较小且分布均匀,综合力学性能较好,其结果与文献[41]的有偏差,这是由于烧结温度不同导致的。

图5 不同烧结压力制备的合金SEM照片Fig.5 SEM photos of alloy under different sintering pressures

图6 烧结压力对合金维氏硬度、断裂韧性的影响Fig.6 Effect of sintering pressure on the Vickers hardness and fracture toughness of the alloy

图7 不同烧结压力下WC-11%Co样品的相对密度、维氏硬度变化曲线Fig.7 Variation curves of relative density and Vickers hardness for WC-11%Co samples under different sintering pressures

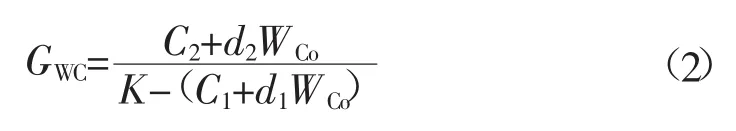

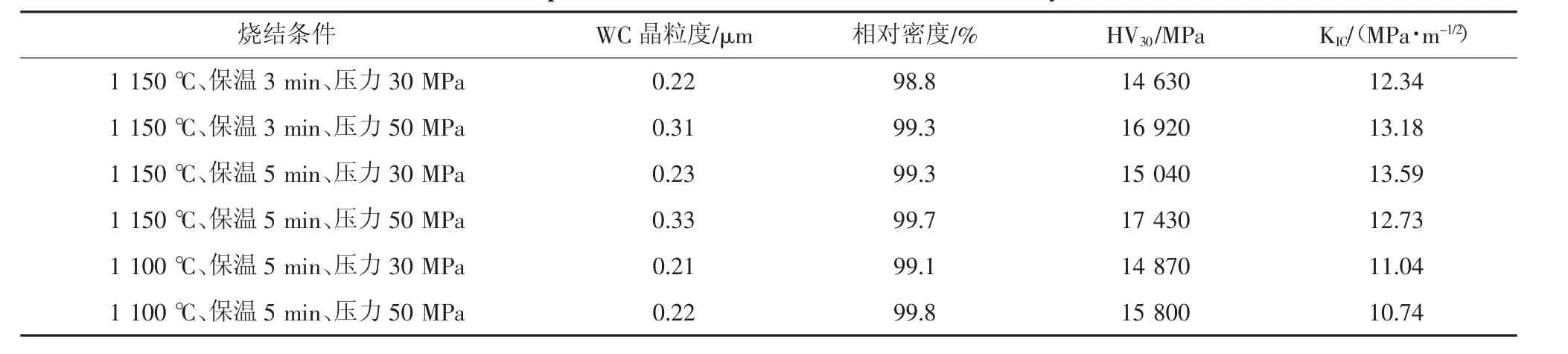

李志林等[43]采用SPS制备了WC-12Co硬质合金,主要研究了压力(30 MPa、50 MPa)对合金致密化、显微组织及性能的影响,运用公式(2)计算WC平均晶粒尺寸[44],检测结果如表3所示。

式中:K为矫顽磁力,kA/m;WCo为钴含量,%;C1、C2、d1和 d2为常数,分别为 7.873、-3.421、-0.125和0.665。

通过分析认为提高SPS烧结压力能增加合金密度但WC晶粒长大明显,原因在于提高压力有利于增大粉末颗粒的表面及内部原子扩散速率,增强物质迁移和晶界移动,导致WC晶粒长大;同时认为在较低温度和较短保温时间下,压力对密度的影响更为显著,在1 150℃、保温5 min条件下,压力对样品密度影响不大。压力对合金性能的影响是通过对密度和WC晶粒度的影响而起到作用的。

赵静[12]研究了烧结压力对合金组织结构和性能的影响表明,随着压力的提高,WC晶粒越细,Co相分布也更加均匀,但当压力超过一定值后反而会恶化晶粒组织;分析认为当压力过大时,将引起烧结体的分层和开裂,致使晶粒粗化,组织分布均匀性降低,致密性降低,文中认为压力为20 kN时较为理想,所用模具直径为30 mm。

表3 SPS烧结制备的超细硬质合金性能Tab.3 Properties of ultrafine cemented carbides sintered by SPS

2.3 SPS技术其他方面的应用

Antonio Mario Locci等人[45]用SPS技术,以W、C、Co元素为原料一步法合成和烧结出了WC-6Co硬质合金,相对密度达到99%,硬度14.97±0.35 GPa,同时对合成烧结的动力学进行了研究,指出W2C中间相是碳化过程中第一个出现的碳化物相;史晓亮[46]利用SPS技术将镀W后的金刚石粉涂覆在超细WC-Co硬质合金表面,在烧结过程中,镀上的W与C反应生成WC起到稳定、联结金刚石和硬质合金的作用;刘文彬[11]等以氧化钨、氧化钴和碳黑为原料,在SPS系统内原位还原-碳化并快速烧结制备了质量分数WC-6%Co的硬质合金,整个过程包括预热、还原和碳化、烧结和保温阶段,研究了平衡反应热力学、动力学和分步反应过程,指出复合粉致密化开始于804℃,于1 175℃时固相致密化结束,烧结温度、压力和保温时间明显影响WC晶粒尺寸及尺寸分布,进而影响合金性能。

郑东海[47]利用SPS技术制备了陶瓷颗粒/晶须增韧WC复合材料,研究了不同SPS烧结工艺、引入ZrO2、Al2O3颗粒对WC材料的增韧行为和机制,文中指出烧结压力的作用主要在于促进颗粒重排,提高压坯密度以增加烧结驱动力;同时运用SPS“原位生成”技术制备了自生β-Si3N4晶须增韧的无黏结相WC材料,分析了不同添加物的增韧机制;胡可[48]利用SPS技术制备了细晶93W-5.6Ni-1.4Fe高比重合金,研究了混合粉末致密化与晶粒长大过程和机制,指出SPS过程大致可分为三个阶段:SPS初期,主要发生颗粒重排与烧结颈形成和长大;SPS中期,发生黏性流动辅助下的W在黏结相中溶解-再析出过程和W晶界扩散共同主导致密化与晶粒长大;SPS后期,致密化停滞但W晶粒迅速长大;同时认为,提高SPS加热速率可以增强黏性流动作用,增加粉末的致密化速率,促进SPS后期致密化并降低表面扩散,抑制W晶粒长大。

3 问题和展望

SPS属于快速成型烧结新技术,具有不可取代的优点,通过SPS技术有望制备出性能更加优异的硬质合金材料。本文作者近期对SPS烧结制备硬质合金进行了研究,并结合文献研究现状和观点,综合考虑,以下三个方面将是SPS在硬质合金制备研究中的重点发展方向:

(1)在SPS烧结时,WC晶粒的长大是通过表面扩散、体积扩散和微量的溶解-析出完成的。但在不同的烧结温度、烧结压力等条件下,何种机制占主导地位、晶粒长大过程控制和主导扩散或溶解-析出行为的动力学研究尚不完善。

(2)常用SPS设备采用K型热电偶与红外测温仪相结合的测温系统,由于K型热电偶精确测温范围在800℃以下,且温度超过1 000℃时,热电偶易损坏;而红外测温仪一般在900℃以上才准确,SPS技术烧结硬质合金时温度多在1 100~1 300℃之间,使得烧结温度曲线中有一段缺失。

(3)温度在烧结中至关重要,如何能正确测量出样品表面与内部的温度梯度和温度分布情况,对烧结致密化、晶粒长大等过程和机理研究将十分有益。

综上所述,将SPS制备技术应用于硬质合金制备研究,能制备出组织结构均匀,性能优异的产品。随着SPS技术的不断发展,将在硬质合金制备中得到更加广泛的应用。

[1] ERIKSSON M,RADWAN M,SHEN Zhi-jian.Spark plasma sintering of WC,cemented carbide and functional graded materials[J]. International Journal of Refractory Metals and Hard Materials,2013,(36):31-37.

[2] WEI Chong-bin,SONG Xiao-yan,WANG She-quan,et al.Review in synthesis of uitrafine WC-Co composite powder and rapid sintering technique[J].Cemented Carbide,2015,32(2):119-125.

[3] WANG Chong,SHAO Gang-qin,DUAN Xing-long.Molding and sintering of nano-composite WC-Co powder[J].Bullentin of the Chinese Ceramic Society,2015,(1):97-100.

[4] CHA S I,HONG S H,KIM B K.Spark plasma sintering behavior of nanocrystalline WC-10Co cemented carbide powders[J].Materials Science and Engineering A,2003,(351):31-38.

[5] SIVAPRAHASAM D,CHANDRASEKAR S B,SUNDARESAN R. Microstructure and mechanical properties of nanocrystalline WC-12Co consolidated by spark plasma sintering[J].International Journal of Refractory Metals and Hard Materials,2007,(25):144-152.

[6] WANG Kai,SONG Xiao-yan,ZHANG Jiu-xing,et al.In-situ synthesization of WC-6Co cemented carbides by SPS[J].Rare Metals and Cemented Carbides,2006,34(4):17-21.

[7] ZHANG Hai-feng,ZHU Li-hui,HUANG Qing-wei.Nanocrystalline WC-10%Co-0.8%VC cemented carbides prepared by spark plasma sintering [J].Rare Metal Materials and Engineering,2005,34(1):82-85.

[8] XIE Ying-fang,WANG Xin-qing,CHEN Li-dong,et al.Research on nano-grained cemented carbide prepared by spark plasma sintering[J].Cemented Carbide,2003,20(3):138-142.

[9] XIA Yang-hua,FENG Pin,HU Yao-bo,et al.Progress and application of spark plasma sintering in cemented carbides[J].2003,20(4):216-218.

[10] SHI Xiao-liang,SHAO Gang-qin,DUAN Xing-long,et al.Fast sintering of nanocrystalline WC-6Co composite powder[J].Rare Metal Materials and Engineering,2005,34(8):1283-1286.

[11] LIU Wen-bin.In-situ synthesis of WC-Co composite powder and sintering preparation of bulk cemented carbides[D].Beijing:Beijing University of Technology,2009.

[12] ZHAO Jing,XIE Ying-fang.Effects of Sintering pressure on the structure and performance of 92WC-8Co nano-cemented carbide prepared by spark plasma sintering[J].Rare Metals and Cemented Carbides,2011,39(2):54-59.

[13] HAO Quan,HE Xin-bo,QU Xuan-hui.Preparation of superfine WC-Co cemented carbides by spark plasma sintering process[J]. Journal of University of Science and Technology Beijing,2008,6(30):644-647.

[14]ZHAO Shi-xian,SONG Xiao-yan,WEI Chong-bin,et al.Spark plasma sintering WC-Co mixed powders of various grain size matching[J].Material Science and Engineering,2010,2(15):32-37.

[15]羊建高,谭敦强,陈 颢.硬质合金[M].长沙:中南大学出版社,2012.

[16] LIN C G,KNY E,YUAN G,et al.Microstructure and properties of ultrafine WC-0.6VC-10Co hardmetals densified by pressure-assisted critical liquid phase sintering[J].Journal of Alloys and Compounds,2004,383(1/2):98-102.

[17]张超凡,何仁春,唐普林.硬质合金工具[M].北京:冶金工业出版社,1987.

[18] BAO Rui.Studies on microwave sintering of WC-Co hard metals [D].Shangsha:Central South University,2012.

[19]FANGZZ,WANGH.Densification and grain growth during sintering of nanosized particles[J].International Materials Reviews,2008,53(6):326-352.

[20] AGREN J,MANNESSON K,BORGH I,et a1.Abnormal grain growth in cemented carbides-Experiments and simulations[J].International Journal of Refractory Metals&Hard Materials,2011,29(4):488-494.

[21] SHI X L,SHAO G Q,DUAN X L,et al.Mechanical properties,phase and microstructure of ultrafine hardmetals prepared by WC-6.29Co nanocrystalline composite powder[J].Materials Science and Engineering A,2005,(392):335-339.

[22] WEI C B,SONG XY,FU J,et al.Microstructure and properties of ultrafine cemented carbides-Difference in spark plasma sintering and sinter-HIP[J].Materials Science and Engineering A,2012,(552):427-433.

[23]WANG Ming-sheng,SONG Xiao-yan,ZHAO Shi-xian,et al.Effects of sintering temperature and pre-treatment on ultrafine cemented carbides prepared by spark plasma sintering[J].Journal of Functional Materials,2007,38(9):1519-1522.

[24] YUAN Xiao-kun,SONG Xiao-yan,CHIEN Harry,et al.Effect of densification mechanism on the Σ2 grain boundary plane distribution in WC-Co composites[J].Materials Letters,2013,92:86-89.

[25]PEREZHOGIN I A,KULNITSKIY B A,GRISHTAEVA A E,et al. Transformations in WC lattice and polytype formation in the process of sintering of W/C60 mixture[J].International Journal of Refractory Metals and Hard Materials,2015,(48):115-119.

[26]HUANG S G,VANMEENSEL K,LI L,et al.Tailored sintering of VC-doped WC-Co cemented carbides by pulsed electric current sintering[J].International Journal of Refractory Metals and Hard Materials,2008,26:256-262.

[27] LIU X,SONG X Y,ZHANG J,et al.Temperature distribution and neck formation of WC–Co combined particles during spark plasma sintering[J].Materials Science and Engineering A,2008,488:1-7.

[28] FENG Hai-bo.Principle and application of spark plasma sintering technology[J].Materials Science and Technology,2003,11(3):327 -331.

[29] AL-Aqeeli N.Characterization of nano-cemented carbide Codoped with vanadium and chromium carbides[J].Powder Technology,2015,(273):47-53.

[30]AL-Aqeeli N,MOHAMMAD K,LAOUI T,et al.The effect of variable binder content and sintering temperatures on the mechanical properties of WC-Co-VC/Cr3C2nanocomposites[J].Materials andManufacturing Processes,2014,(34):238-244.

[31] AL-Aqeeli N,MOHAMMAD K,LAOUI T,et al.VC and Cr3C2doped WC-based nanocermets prepared by MA and SPS[J].Ceramics International,2014,40(8):11759-11765.

[32]BONACHE V,SALVADOR M D,FERNANDEZ A,et al.Fabrication of full density near-nanostructure cemented carbides by combination of VC/Cr3C2addition and consolidation by SPS and HIP technologies[J].International Journal of Refractory Metals&Hard Materials,2011,(29):202-208.

[33]BONACHE V,SALVADOR M D,ROCHA V G,et al.Microstructural control of ultrafine and nanocrystalline WC-12Co-VC/Cr3C2mixture by spark plasma sintering [J].Ceramics International,2011,(37):1139-1142.

[34]FANG Z Z,WANG Xu,RYU T,et al.Synthesis,sintering,and mechanical properties of nanocrystalline cemented tungsten carbide [J].International Journal of Refractory Metals&Hard Materials,2009,(27):288-299.

[35] HUANG S G,LI L,VANMEENSEL K,et al.VC,Cr3C2and NbC doped WC-Co cemented carbides prepared by pulsed electric current sintering[J].International Journal of Refractory Metals and Hard Materials,2007,(25):417-22.

[36]WANG X Q,XIE Y F,GUO H L,et al.Sintering of WC-Co powder with nanocrystalline WC by spark plasma sintering[J].Rare Metals,2006,25(3):246-53.

[37]ZHAO S X,SONG X Y,WEI C B,et al.Effects of WC particle size on densification and properties of spark plasma sintered WC-Co cermets[J].International Journal of Refractory Metals and Hard Materials,2009,(27):1014-1018.

[38]LEE S,HONG H S,KIN H S,et al.Spark plasma sintering of WCCo tool materials prepared with emphasis on WC core-Co shell structure development[J].International Journal of Refractory Metals and Hard Materials,2015,(53):41-45.

[39]RAIHANUZZAMAN R M,JEONG T S,GHOMASHCHI R,et al. Characterization of short-duration high-energy ball milled WC-Co powders and subsequent consolidations[J].Journal of Alloys and Compounds,2014,(615):564-568.

[40] GARAY J E.Current-activated,pressure-assisted densification of materials[J].Annual Review of Materials Research,2010,(40):445-468.

[41] RAIHANUZZAMAN R M,XIE Z H,HONG S J,et al.Effect of spark plasma sintering pressure on mechanical properties of WC-7.5wt%NanoCo[J].Materials and Design,2015,(28):221-227.

[42] SUN Lan,LI Chang-an,JIA Cheng-chang.Effect of pressures on performance of ultrafine WC-Co cemented carbide by spark plasma sintering[J].Cemented Carbide,2012,29(1):19-23.

[43] LI Zhi-lin,ZHU Li-hui,LIU Yi-hong,et al.Effect of sintering pressure on cemented carbide prepared by spark plasma sintering [J].Park Plasma Sintering,2009,19(1):16-19.

[44]SEONG J P,KRISTINA C,JOHN L,et al.Grain size measurement methods and models for nanograined WC-Co [J].International Journal of Refractory Metals&HardMaterials,2008,(26):152-163.

[45]LOCCI A M,Roberto ORRU,CAO G.Simultaneous spark plasma synthesis and consolidation of WC/Co composites[J].Journal of Materials Research,2005,20(3):734-741.

[46] SHI X L,SHAO G Q,DUAN X L,et al.The effect of tungsten buffer layer on the stability of diamond with tungsten carbidecobalt nanocomposite powder during spark plasma sintering[J].Diamond and Related Materials,2006,(15):1643-1649.

[47]ZHENG Dong-hai.Research on preparation of ceramic particle/ whisker toughened WC composite by spark plasma sintering[D]. Guangzhou:South China University of Technology,2013.

[48]HU Ke.Fine-grained 93W-5.6Ni-1.4Fe heavy alloys prepared by spark plasma sintering[D].Guangzhou:South China University of Technology,2013.

Research Status of WC-Co Cemented Carbide Prepared by Spark Plasma Sintering

GUO Sheng-da1,YI Jian-hong1,2,BAO Rui1

(1.Faculty of Materials Science and Engineering,Kunming University of Science and Technology,Kunming 650093,Yunnan,China;2.State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,Hunan,China)

WC-Co cemented carbide has been widely used due to its excellent properties,such as hardness,wear resistant,strength and fracture toughness.Sintering is the final and most important step for the preparation of cemented carbides with rapid developments in recent years.The summarization of the research status and development trends of cemented carbide indicated that the research on SPS technology has focused on the temperature factor with very small studies on the influences of pressure and atmosphere on micro structure and mechanical properties of the alloy.The prospect of SPS technology on cemented carbide is then put forward.

cemented carbide;spark plasma sintering;sintering temperature;pressure;equipment

TF125

A

10.3969/j.issn.1009-0622.2015.06.007

2015-09-13

国家自然科学基金面上项目(KKGA201251011);云南省科技厅面上项目(2015FB127)

郭圣达(1983-),男,江西赣州人,博士研究生,主要从事钨基粉末冶金及性能检测研究工作。

易健宏(1965-),男,湖南株洲人,教授,博导,主要从事粉末冶金研究工作。