基于新非自然平衡轮廓设计的载重子午线轮胎振动辐射噪声的研究

2015-01-07王国林周海超万治君

梁 晨,赵 璠,王国林,杨 建,周海超,万治君

(江苏大学汽车与交通工程学院,江苏镇江212013)

基于新非自然平衡轮廓设计的载重子午线轮胎振动辐射噪声的研究

梁 晨,赵 璠,王国林,杨 建,周海超,万治君

(江苏大学汽车与交通工程学院,江苏镇江212013)

从轮胎结构设计角度出发,通过改善轮胎接地特性,降低滚动轮胎与路面接触过程中胎体的振动,提升轮胎的噪声性能。首先,采用任意拉格朗日ALE方法对轮胎进行稳态滚动分析,获取路面激励引起的轮胎瞬时动态响应,在此基础上,采用边界元方法预测了不同结构轮胎滚动时的振动辐射噪声。然后,考虑轮胎接地压力对胎面振动的影响,对接地压力分布与轮胎噪声性能间的关系进行了深入分析。结果表明,建立的新非自然平衡轮廓胎体结构可以改善轮胎与路面接触过程中的相互作用,使得接地面内压力分布更均匀,实现了轮胎振动辐射噪声性能的提升,振动辐射噪声较现行设计轮胎减小了3.7 dB。

振动噪声;子午线轮胎;新非自然平衡轮廓设计;结构设计;接地压力分布

引 言

轮胎噪声已成为交通噪声的主要污染源,当载重车辆行驶车速在60 km/h以上时,轮胎噪声占整车噪声的70%以上。2012年开始实施的欧盟轮胎标签法以及中国即将出台的《绿色轮胎技术规范》均对轮胎噪声性能提出了明确的要求及实施期限。面对日益严苛的法规要求,研究低噪声轮胎设计的新技术迫在眉睫。然而,轮胎噪声的发声机理复杂,受多种因素影响,目前尚未有统一的设计思路来指导轮胎低噪声设计[1]。

20世纪80年代以来,有限元和边界元方法开始应用于轮胎振动和噪声的研究,并通过大量试验证明了方法的有效性[2-9]。Nakajima将有限元、边界元法及模态分析相结合,计算了轮胎的振动噪声[2]。Brin kmeier采用动态分析法研究了轮胎滚动辐射噪声,分析了轮胎的非线性稳态滚动过程,考虑路面粗糙度引起的瞬时动态响应,并采用模态叠加法计算了滚动轮胎的辐射噪声[3]。Dubois采用平板和薄壳模型对轮胎进行模拟并预测了在路面激励作用下轮胎的低频振动噪声[4]。Lopez等建立了轮胎滚动过程中的动态模型,模拟了轮胎的低频振动特性,预测了轮胎滚动过程中的动态响应[5]。但以往研究大多针对轮胎的材料、气压、载荷等对振动噪声的影响,缺乏轮胎结构设计对振动噪声影响的研究。

本文以295/80R22.5WSL60载重子午线轮胎为研究对象,利用新非自然平衡轮廓设计对其胎体轮廓进行设计,改善轮胎与路面间的接触压力。利用有限元方法分析轮胎的稳态滚动,以滚动轮胎在路面激励作用下的表面节点振动位移为边界条件,结合边界元方法计算轮胎的振动辐射噪声。从轮胎接地压力分布、胎面振动方面,对现行设计与新非自然平衡轮廓设计轮胎的性能进行对比分析,为从轮胎结构设计角度提升轮胎振动辐射噪声性能提供指导。

1 理论基础

1.1 声学边界元

声压求解过程采用的是声学边界元方法,该方法考虑了轮胎/路面接触过程的三维模型,对模拟轮胎路面相互作用产生的轮胎振动辐射噪声具有较高的计算精度[2]。

求解轮胎辐射噪声的基本方程为Helmholtz方程

式中p(x)为计算域V内的空间点x处的声压,▽2为拉普拉斯算符,k=ω/c0为波数,c0为计算域内的声速,φ(x)为声学计算域V内的声源。

格林函数g(x,y)为式(1)的解,在无外界声源激励的情况下,φ(x)=0,则有

式中r为空间点x,到边界点y之间的距离。

结合上述公式,得到计算域V外部空间点x处的声压积分方程

式中Sy为计算域V的边界,即结构表面;ny为边界点y的法线方向;νn(y)是结构表面法向振动速度;ρ0为声学介质(空气)密度。

所以,当计算求得结构表面S上节点的声压p(y)和振动速度νn(y),即可用上式求得空间域内任意空间点处的声压值p(x)。

1.2 新非自然平衡轮廓设计

轮胎胎体轮廓直接影响轮胎在地面上的接地压力分布,合理的轮廓结构设计可以使接地压力分布接近理想状态,从而提升轮胎低频振动辐射噪声性能[10]。同时,轮胎胎体轮廓对轮胎的振动特性影响显 著[11]。

轮胎非自然平衡轮廓考虑轮胎动态特性,可改善胎体受力情况。在轮胎断面轮廓设计中,酒井秀男提出了压力分担率的概念,认为在胎冠及下胎侧部位,大部分的压力是由带束层和加强层来承担。Frank从网络理论角度对子午线轮胎断面形状进行了研究,认为在带束层压力分担率在带束层宽度区域内可近似地看成为常数,但未考虑到加强层的压力分担作用。

文献[12]将两种非自然平衡轮廓理论相融合,提出了新的轮胎充气非自然平衡内轮廓的积分方程,该积分方程中认为在带束层宽度范围内带束层压力分担率为常数,同时考虑了加强层的压力分担作用,通过有限元分析得出该轮廓设计可有效抑制胎肩处的变形并改善接地压力分布,使接地印痕形状更合理的结论。本文利用上述新的轮胎充气非自然平衡内轮廓的积分方程,对295/80R22.5WSL60轮胎的胎体轮廓结构进行了重新设计,使轮胎胎体和胎肩部位受力分布更合理。其关键设计参数如图1所示,详细设计参数值如表1所示。

图1 子午线轮胎断面轮廓关键设计参数Fig.1 Key design parameters of radial tire contour

根据表1中的关键设计参数,绘制该轮胎的新非自然平衡内轮廓曲线,并将其导入CAD中,根据轮胎设计标准进行轮胎的材料分布图设计,现行设计与新非自然平衡轮廓结构设计的材料分布图对比如图2所示。

表1 新非自然平衡轮廓关键设计参数Tab.1 Key parameters of tire new non-natural equilibrium contour

图2 现行轮廓与新非自然平衡轮廓结构材料分布图对比Fig.2 Comparison of material distribution map for original contours and new non-natural equilibrium contour

新非自然平衡轮廓设计的积分方程中,考虑了带束层对胎体层的压力分担作用,实现了胎面的平坦化,同时使得带束层端部和中部的应力差减小;考虑轮胎加强层在轮胎充气状态下对胎体压力分担的作用,使得轮胎胎体帘线在轮胎充气状态下受力更均匀。由图2可知:积分得到的新非平衡轮廓设计轮胎的胎面较原结构更加平直,胎面和胎肩处曲率半径均较大,而胎肩部位和胎侧部位的厚度较原始设计更薄。这种设计可以使轮胎在接地面内压力分布更均匀,改善胎肩部位的局部应力集中情况,使轮胎充气和受载情况下轮胎应力集中部位由带束层端部向带束层中部转移,充气后胎体受力更合理。

2 轮胎振动辐射噪声仿真分析

振动辐射噪声预测过程主要包括以下内容:首先,采用ALE(Arbitrary Lagrangian Eulerian)方法进行轮胎稳态滚动分析;在此基础上,提取滚动轮胎的特征值;然后,采用模态叠加方法计算路面激励作用下轮胎表面节点位移;最后,进行基于轮胎滚动过程中结构模态的振动辐射噪声分析。

2.1 轮胎有限元分析

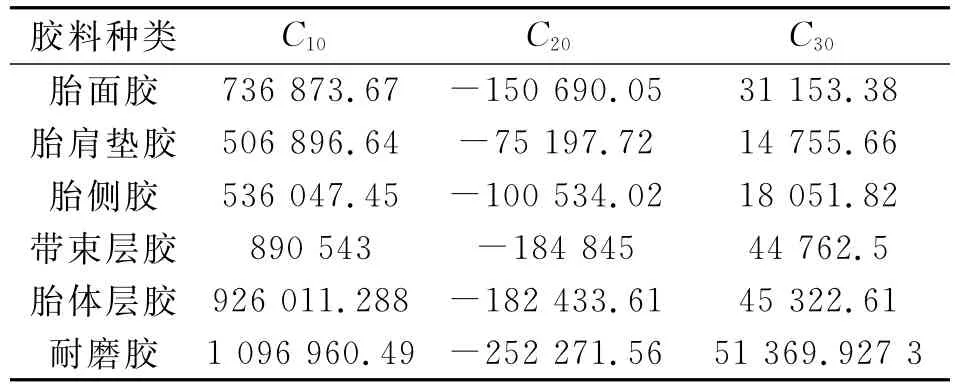

利用非线性有限元软件ABAQUS建立轮胎三维分析模型,如图3所示。橡胶材料采用CGAX3H 与CGAX4 H单元进行模拟,钢丝帘线采用SFMGAX1单元模拟,橡胶材料本构模型采用Yeoh模型[13],轮胎各部分胶料材料参数由单轴拉伸试验获得,如表2和3所示。在分析中,路面定义为解析刚体,路面与轮胎之间的摩擦采用库伦摩擦定律描述。

图3 轮胎三维有限元模型Fig.3 Three dimensional tire finite element model

表2 橡胶材料的Yeoh模型材料参数Tab.2 Tire rubber material parameters of Yeoh model

表3 轮胎钢丝帘线材料参数Tab.3 Material properties of tire steel cord

有限元分析过程采用标准载荷3 550 kg,标准气压900 k Pa,22.5×9.0标准轮辋。在ABAQUS软件中完成对轮胎的装配、充气、加载和稳态自由滚动分析,详细分析流程见参考文献[13]。

利用ALE方法模拟轮胎在路面上的稳态滚动过程。该方法可将滚动过程分解成两种运动的合成,即轮胎绕转轴的纯刚体转动(拉格朗日描述)与轮胎的纯变形运动(欧拉描述)。采用拉格朗日方法描述轮胎绕转轴的纯刚体转动,欧拉方法描述轮胎材料在轮胎内部的流动,该算法与纯拉格朗日方法相比,可节省大约90%的时间[4]。滚动分析的边界条件如表4所示。

表4 轮胎滚动分析边界条件Tab.4 Boundary conditions for tire rolling analysis

2.2 轮胎模态试验及有限元分析

为验证轮胎三维有限元模型的准确性,采用法国OROS公司的动态试验设备进行轮胎的模态试验。轮胎模态试验过程中,轮胎处于自由悬置状态,轮胎表面布置81个测点,在轮胎胎面沿轮胎法线方向朝轮胎中心方向激振,测量轮胎表面各测点的加速度响应,轮胎模态试验实物图如图4所示。

图4 轮胎模态试验实物图Fig.4 Scheme of tire modal test

模态试验中使用的轮胎试验仪器如表5所示。

表5 轮胎模态试验仪器列表Tab.5 Tire modal test experiment equipment list

本次试验采用锤击法激励,采用逐点激励(测点的R方向),单点响应的方法激励出各点间的响应信号,将激励和响应信号放大后输入动态分析仪,处理后得到0~200 Hz范围内的传递函数。每测点锤击3次,经线性平均后将该点的传递函数保存到计算机中,利用结构动态分析软件进行处理,得到轮胎的模态稳态图如图5所示。进一步求解得到轮胎自由悬置状态下前6阶径向固有频率和振型如图6所示。

图5 轮胎模态稳态图Fig.5 Stable chart of tire modal test

图6 轮胎前6阶模态振型图Fig.6 The mode shape of tire first 6th mode

有限元分析中采用Lanczos法进行轮胎自由模态仿真,该方法比较适合求解具有大量离散自由度结构的较多阶特征值问题[14]。现行设计轮胎的前6阶振动模态有限元仿真结果如图7所示,仿真计算所得模态振型特征与图6中试验结果相一致。

图7 现行设计轮胎前6阶自由模态Fig.7 The first 6th tire free mode of current design

表6 轮胎固有频率试验与仿真结果对比Tab.6 Comparison of tire test mode and simulation results

对比表6轮胎模态试验与仿真结果发现,轮胎仿真模态振型与试验测试模态结果误差在4%以内,说明所建立的轮胎有限元模态仿真模型是准确的。

轮胎的振动主要是由路面激励引起,当路面的径向激励达到共振频率会产生明显的轮胎振动辐射噪声的峰值,其峰值大小会对噪声总声压级产生重要影响。而轮胎的低阶模态对轮胎的振动辐射噪声贡献量较大。为分析轮胎在滚动过程中的振动情况,仿真计算出两种胎体结构在受到路面垂向约束状态下的前6阶径向振动频率,如表7所示。

表7 约束状态下轮胎径向振动频率Tab.7 Tire frequency under vertical constraint

由表7可知,在约束状态下,采用新非自然平衡轮廓设计会使轮胎前3阶的振动频率减小,而4~6阶固有频率基本保持不变。这说明新非自然平衡轮廓结构设计改变了胎面刚度,使得轮胎接地过程中与路面的相互作用时产生的胎面振动降低。结果表明,对载重子午线轮胎而言,胎体结构对轮胎固有频率有显著影响,Byoung等通过试验研究也得到了同样结论[10]。

2.3 路面激励

轮胎振动辐射噪声与路面对轮胎的激励密切相关,路面对轮胎的激励频率与路面纹理特征、胎面花纹的尺寸以及行驶速度密切相关[7]。

路面不平度的统计特性主要通过位移功率谱密度函数描述,如下式所示

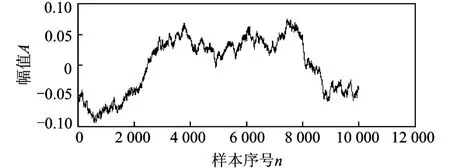

式中n为空间频率,单位 m-1;n0为参考空间频率,n0=0.1 m-1;Gd(n0)为参考空间频率为n0时的路面谱,称为路面不平度系数,单位m2/m-1;w为频率指数。利用式(4),通过AR模型重构的A级路面不平度如图8所示,具体过程见文献[15]。对路面不平度的位移功率谱功率进行换算,在速度为ν=19.44 m/s,n0=0.1 m-1,采样频率f=1 000 Hz的条件下,得到A级路面功率谱密度图,如图9所示。从图9可知,在本文的参考车速下,路面激励输入的能量集中在500 Hz内。

图8 路面不平度Fig.8 Road unevenness

图9 路面功率谱密度Fig.9 Road power spectrum density

路面激励频率与路面波长、胎面花纹尺寸以及速度密切相关,其关系可以用公式f=ν/λ描述,f为路面激励频率,ν为车速,λ为胎面花纹块的长度或者路面纹理波长。Sandeberg和Descornet通过实验研究发现,42~320 mm之间的路面波长是影响振动辐射噪声的主要因素[7]。在70 km/h车速下,路面激励范围是60~460 Hz。考虑载重轮胎花纹块的长度通常在40~65 mm之间,以及轮胎接地长度,在相同车速下,影响花纹块振动的路面激励频率范围为80~500 Hz。

综合考虑路面波长、载重轮胎花纹块尺寸、车速以及轮胎与路面作用的接地印痕长度对轮胎的影响,在振动辐射噪声仿真预测中选取路面的径向激励频率范围为10~500 Hz,幅值为1N的简谐函数作为路面激励,计算扫频间隔为3 Hz。

2.4 振动辐射噪声预测

2.4.1 评价指标

轮胎噪声水平采用A计权声压级表示。设有n个声压信号,其总声压级为

式中L1,L2,…,Li,…,Ln为n个声压信号,其平均值为L;相应地其各自对应声压值分别为P1,P2,…,Pi,…,Pn,参考声压P0=2×10-5Pa。

2.4.2 边界元分析

利用边界元方法对轮胎滚动过程中的辐射噪声进行分析,求解边界条件为通过振动模态叠加法获得轮胎表面节点的振动位移。采用对称面模拟路面对声音的反射。仿真试验参照ISO 362道路车辆噪声测试标准中有关要求,该标准为欧盟轮胎标签法规中采用的国际标准。参照上述标准,在声学模型中建立轮胎、地面、测试声墙和声压测点,测试声墙位于平行于胎侧平面距离接地中心位置7.5 m处,在声墙上设置5个声压测点A,B,C,D,E,如图10所示。

图10 轮胎噪声模拟测点布置Fig.10 Alignment of test points in acoustic simulation

在频域范围内,轮胎滚动工况下的结构变形情况是其振动模态的叠加。因此,声学求解的边界条件是采用模态叠加法计算得到滚动轮胎表面振动位移。声压求解过程中,将轮胎表面节点位移映射的声学网格表面,以参考声速c=343 m/s,空气密度为1.22 kg/m3进行求解。利用公式(8)计算5个测试点声压的均方根值,声压值计算结果如表8所示。

表8 轮胎滚动过程的声压预测Tab.8 Tire noise prediction in rolling procedure

从表8中可知,改变胎体轮廓结构对振动辐射噪声影响较大,降噪量可达3.7 dB。结果表明,采用新非自然平衡轮廓设计可明显改善轮胎的振动辐射噪声,这是因为在400~600 Hz范围内,轮胎振动辐射噪声主要是胎肩部位振动引起的,新非自然平衡轮廓设计可以改善胎肩部位的受力,使原始结构中胎肩部位最大受力位置向带束层转移,从而减轻了轮胎的胎肩部位的剧烈振动。

3 结果分析与讨论

3.1 路面激励下的轮胎振动响应

在上述模态分析的基础上进行频响分析,求解轮胎滚动过程中由于路面激励产生的振动响应,路面激励的施加如2.3小节所述,求解得到给定激励下的轮胎表面节点位移。图11(a)为在轮胎胎面上布置的3个频响函数的测点(测点1位于下胎侧靠近胎圈部位,测点2为轮胎接地中心点,测点3为胎肩处);图11(b)为轮胎不同位置在上述激励作用下的位移响应。在路面激励下,轮胎的胎面和胎侧表现出强烈的振动。通过对比轮胎表面3个不同测点的位移频响发现,胎面中心和靠近胎肩位置在激励作用下位移响应显著。大量研究表明,振动辐射噪声的声源 主要 位于胎 面 及 胎肩部位[8-10],本 文 的 仿真结果与此结论相一致。为进一步对比新非自然平衡轮廓胎体结构设计与现行结构设计的频响函数,胎面、胎肩和胎侧的不同轮胎结构设计同一位置处的频响函数如图12和13所示。

图11 轮胎表面测点频响分析结果Fig.11 Tire frequency analysis results in tire surface

图12 胎面测点频响函数对比Fig.12 Comparison of frequency response function on tire surface test point

图13 胎侧测点频响函数对比Fig.13 Comparison of frequency response function on sidewall test point

轮胎在路面激励下的振动响应是引起振动辐射噪声的主要原因,滚动轮胎节点表面位移的频响函数与轮胎振动辐射噪声密切相关。对比图12和图13中胎面和胎侧位置的频响函数可知,采用新非自然平衡轮廓设计的轮胎胎面和胎侧位移在120 Hz左右的位移峰值明显降低,且在整个频段内分布更加均匀。这是因为,采用新非自然平衡轮廓结构改变了胎体的共振频率,从而避免了原始设计轮胎在路面激励下产生的噪声峰值。同时,新的胎体结构设计使得胎面部位更加平坦,缓解了轮胎撞击路面的过程,使胎面位移波动在整个频段内分布更均匀。

3.2 接地压力分布与胎面振动

轮胎与路面间的接地压力分布直接影响轮胎振动辐射噪声性能[4]。Doan等的研究表明轮胎胎面部位的振动是轮胎振动辐射噪声的主要声源,并得出降低轮胎接地面内中心轴上的接地压力可降低轮胎噪声的结论[16]。因此,可从轮胎接地压力分布和胎面受力方面对轮胎性能进行研究。

3.2.1 轮胎接地压力偏度

接地压力偏度值表征了接地面内的压力相对平均接地压力的离散程度,是描述轮胎接地压力分布的重要指标,其计算公式为

式中pi为接地面内第i个点的接地压力,¯p为静态接地分析中接地面内压力分布的平均值。现有研究表明,接地压力偏度值可以作为衡量轮胎接地磨损性能的指标,在相同的工况下,接地压力偏度值小,则表明轮胎磨损性能好。

现行设计与新非自然平衡轮廓轮胎与路面的接地印痕如图14所示。

图14 轮胎接地印痕对比图Fig.14 Comparison of tire contact patch

对比图14中两种轮胎结构的接地印痕可知,新非自然平衡轮廓设计使得印痕的中心区域的受力发生改变,接地印痕形状近似为矩形,这表明采用新非自然平衡轮廓设计,改变了接地压力分布。

轮胎路面接触面内接地压力偏度值的计算结果如表9所示。

表9 轮胎接地压力偏度值Tab.9 Skewness of tire contact pressure

由表9可知,新非自然平衡轮廓结构设计的轮胎的静态接地压力偏度值降低了5.1%,最大接地压力降低了30.7%,接地面积增加了2.2%。而轮胎滚动过程中与路面的各种作用力都呈现在与路面的接地面积中,接地面内压力的合理分配更加会对轮胎性能产生显著影响。接地压力偏度值的降低和接地面积的增加表明新非平衡轮廓设计可以使得接地区域内胎面压力分布更均匀,降低轮胎与路面接触过程中的不规则振动,抑制轮胎偏磨,可有效改善胎面引起的振动辐射噪声性能。

3.2.2 轮胎胎面振动

轮胎胎面振动与轮胎辐射噪声相关性显著,Doan通过试验利用回归分析得到了如下公式[16]

式中x(t)为胎面的振动位移;a0,a1为回归系数;Pce为胎面位置的静态接地压力;Ksh为胎面弯曲刚度。由式(7)可知降低接地中心压力或者增加胎面位置的弯曲刚度可降低胎面的振动,进而降低轮胎的振动辐射噪声。图15中给出了沿接地中心纵向轴线上轮胎接地压力分布。

图15 轮胎接地中心压力分布Fig.15 Distribution of contact pressure in contact center axle

综合公式(7)和图15发现,新非自然平衡轮廓设计可以使得胎面在接地面中心处沿行驶方向上的接地压力梯度(上图中AB段直线的斜率)降低,从而抑制了胎面部位的振动。接地压力分布在胎面接地中心轴线上接地压力梯度值的降低使得轮胎沿行驶方向与路面撞击过程更加平缓,降低了轮胎路面相互作用产生的振动辐射噪声。

4 结 论

本文主要对295/80R22.5WSL60轮胎的振动辐射噪声进行了分析,从结构设计角度研究了轮胎振动辐射噪声降噪设计方法,得到了如下结论:

1)通过新非自然平衡轮胎胎体结构设计方案与现行设计方案对比发现,改变轮胎的结构设计可以使接地压力偏度值降低5.1%,接地面积增加2.2%,使轮胎与路面相互接触的作用力分布更均匀,轮胎撞击路面的作用过程更加平缓,有效地改善轮胎接地过程。

2)采用新非自然平衡轮廓结构设计使轮胎充气后的靠近胎肩部位的胎体轮廓的曲率增大,胎体受力分布更加均匀,抑制了滚动过程中胎侧部位的剧烈振动,通过对胎体结构改进设计,改善轮胎自身在路面激励下的振动响应,降低了轮胎振动辐射噪声。

3)采用新非自然平衡轮廓设计轮胎内轮廓可提升轮胎接地性能,降低轮胎振动辐射噪声,降噪量较现行设计达3.7 dB,为低噪音轮胎结构设计提供指导。

[1] Naveen Garg,Sagar Maji.A critical review of principal traffic noise models:Strategies and implications [J].Environmental Impact Assessment Review,2014,46:68—81.

[2] Nakajima.Application of the boundary element method and modal analysis to tire acoustic problems[J]. Tire Science and Technolgy,1992,21(2):175—188.

[3] Brinkmeier Maik,Nackenhorst Udo,Volk Heiner.A finite element approach to the transient dynamics of rolling tires with emphasis on rolling noise simulation [J].Tire Sciences and Technolgy.2007,35(3):165—182.

[4] Dubois G,Cesbron J,Yin H P,et al.Statistical estimation of low frequency tyre/road noise from numerical contact forces[J].Applied Acoustics,2013,(74):1 085—1 093.

[5] Lopez I,Blom R E A,Roozen N B,et al.Modelling vibrations on deformed rolling tyres—a modal approach[J].Journal of Sound and Vibration,2007,(307):481—494.

[6] Brinkmeier Maik,Nackenhorset Udo,Petersen Steffen,et al.A finite element approach for the simulation of tire rolling noise[J].Journal of Sound and Vibration,2008,(309):20—39.

[7] Sandberg U,Ejsmont J A.Tyre/Road Noisereference Book[M].Informex,Kisa,Sweden,2002.

[8] Biermann J,Estorff O von,Petersen S,et al.Computational model to investigate the sound radiation from rolling tires[J].Tire Science and Technolgy,2007,35:209—225.

[9] Citarell R,Federico L,Citatiello A.Moda acoustic transfer vector approach in a FEM-BEM vibro-acoustic analysis[J].Engineering Analysis with Boundary Elements,2007,(31):248—258.

[10]Malcolm J Crocker.Handbook of Noise and Vibration Control[M].Wiley,2007.

[11]Byoung Sam Kim,Chang Heon Chi,Tae Keun Lee.A study on radial directional natural frequency and damping ratio in a vehicle tire[J].Applied Acoustics,2007,68:538—556.

[12]王国林,万治君,梁晨,等.基于非平衡轮廓理论的子午线轮胎结构设计[J].机械工程学报,2012,48(24):112—118. WANG Guo-lin,WAN Zhi-jun,LIANG Chen,et al. Structural design of radial tire based on non-balanced outline theory[J].Chinese Journal of Mechanical Engineering,2012,48(24):112—118.

[13]梁晨.子午线轮胎综合接地性能评价体系研究[D].镇江:江苏大学,2013. LIANG Chen.Research on Radial Tire Comprehensive Ground performance Evaluation System and Method [D].Zhenjiang:Jiangsu University,2013.

[14]郭艳茹,陈剑,孙学茜.某轮胎辐射噪声的仿真[J].噪声与振动控制,2012,(4):175—178. Guo Yan-ru,Chen Jian,Sun Xue-qian.Simulation of radiation noise of a tire[J].Noise and Vibration Control,2012,(4):175—178.

[15]王国林,胡蛟,钱金戈,等.路面对汽车非平稳激励的时域仿真及小波分析[J].振动与冲击,2010,29(7):28—32. WANG Guo-lin,HU Jiao,QIAN Jin-ge,et al.Simulation in time domain for nonstationary road disturbances and its wavelet analysis[J].Journal of Vibration and Shock,2010,29(7):28—32.

[16]Doan V Q,Brackin D,Nishihata S,et al.Investigation into the influence of tire construction on coast-bynoise[J].Tire Science and Technolgy,TSTCA, 1995,23(2):96—115.

Tire vibration noise study of radial truck tire based on a new non-natural equilibrium design

LIANG Chen,ZHAO Fan,WANG Guo-lin,YANG Jian,ZHOU Hai-chao,WAN Zhi-jun

(School of Automobile and Traffic Engineering,Jiangsu University,Zhenjiang 212013,China)

This research aims at improving tire vibration noise by reducing tire vibration behavior in tire/road contact period through tire contour design.Firstly,the tire steady state rolling process is simulated by ALE method and the corresponding tire transient dynamic response is achieved.Considering the effect of tire contact pressure on tire vibration,the relationship between tire contact pressure and tire vibration noise is analyzed.The result shows that,the new non-natural equilibrium tire contour design will improve the tire road contact process and achieve a more evener tire contact pressure distribution,which improveds the tire noise level as far as 3.7 dB reduction relative to the original structure design.This research will provide a guideline for low noise tire structure design and effectively improve the tire vibration noise.

vibration noise;radial tire;new non-natural equilibrium tire contour design;structure design;contact pressure distribution

TB533+.2;U463.341

A

1004-4523(2015)05-0800-09

10.16385/j.cnki.issn.1004-4523.2015.05.016

梁晨(1985—),男,讲师。电话:(0511)88780271-2603;E-mail:liangchen@ujs.edu.cn

2014-05-09

2014-10-14

中国博士后科学基金资助项目(2014M551509);江苏省2013年度普通高校研究生科研创新计划项目(CXLX13-676)