工程钻机中间轴工艺设计及改进

2015-01-06罗诗伟

罗诗伟

(陕西核昌机电装备有限公司,陕西咸阳 712000)

0 前言

单位早些年研发了一款HJ15工程钻机,该钻机用于公路、桥梁、高层建筑等桩基孔施工的大口径建筑工程机械(最大钻孔直径1.5 m)。设备以其良好的工作性能,齐全的功能、迅速占领市场,为公司创造了极大的经济效益。钻机的中间轴(2-13-0A)是该机型分动箱部分的一个零部件,在整个设备中起至关重要的作用。该件与六方杆配合联接,将力和运动由分动箱传递到动力头部分,是运动和动力的连接件。

1 零件结构及技术要求

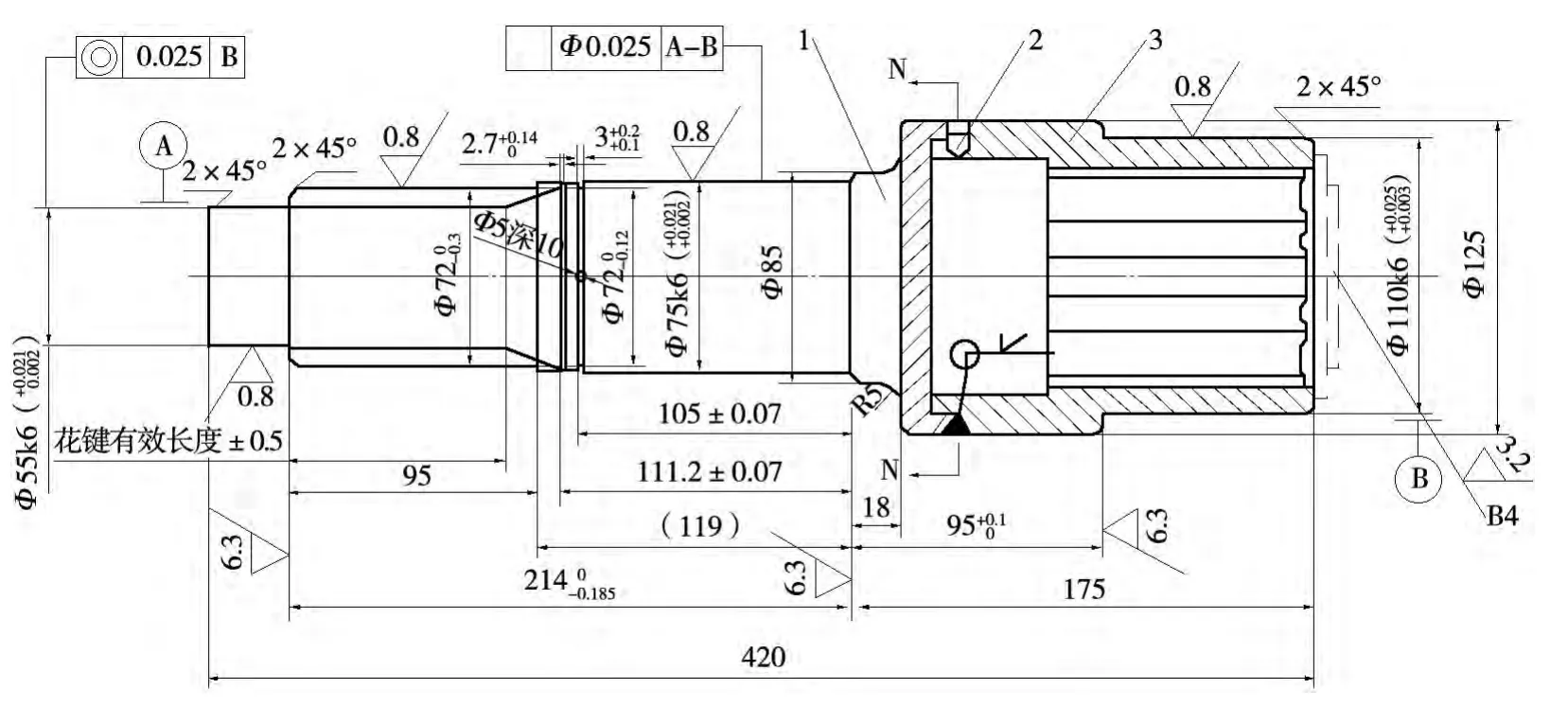

在产品设计时,以当时的工艺装备和设计水平对中间轴零件采取组焊的结构形式(图1)。

图1 零件结构图

其 中Φ110k6[与单列向心推力轴承 4222H(110×200×28 mm) 配 合],Φ55k6[与圆锥滚子轴承 7311E(55×120×29 mm)配合]是该轴的支承部位。Φ75k6上安装[两盘单列向心推力轴承 46215H(975×130×25 mm),一盘单列向心球轴承 215(75×130×25 mm)]后,再与大弧齿配合及内六方孔(与动力头部分六方杆)配合,是该轴安装运动部件及传递动力的部位。因此这4个部位是该轴关键尺寸部位,在加工工艺中,一方面要保证这些部位的形状尺寸要求,另一方面,从动力部件的稳定性考虑,还必须保证其互相之间的同轴度要求。

2 原执行的加工工艺

公司在最初生产试制时,对该件采取如下的工艺路线。

2.1 焊。按图组焊,件1与件3组焊时须压紧,结合面之间不得有间隙,不得焊歪。组焊是4-Φ12 mm均布孔的位置留出不焊(图2),待钻孔并压入销后再行补焊齐。

图2 焊接示意图

2.2 钳。划线钻4-Φ12 mm孔,深14 mm。领件2及圆柱销,将4-F12×10 mm的圆柱销压入孔内,销子必须低于工件表面。

2.3 焊。将销头部位及整个圆周上补焊齐。将件4工艺盖板堵住中间轴右端内六方孔,圆周方向点焊4处。

2.4 热。退火处理(消除焊接应力)。

2.5 车。夹左端外圆,架中心架,右端打B4中心孔,车Φ80 mm外圆。调头,卡右端,修研左端中心孔。两端顶住,按图车成各外圆,粗糙度为Ra0.8的各处均留磨量0.45~0.5 mm,切两道槽,倒角。

2.6 铣。铣花键8-72×59.5×8 mm,保证花键有效长度82±0.5 mm。

2.7 磨。磨粗糙度为0.8处各部外圆至尺寸。

2.8 车。夹左端,架中心架,将右端工艺盖板切掉,取总成420,倒角。

2.9 钳。划线钻Φ5 mm孔,深10 mm。

2.10 检。入库。

该工艺实施以后,经过检测发现,第一批零件出现批量偏心超差现象,其中最大偏心量Φ1.7 mm,其余工件偏差一般在Φ0.7~0.8 mm,这样的偏心量误差远远超过了机子稳定运行,同轴度误差<0.04 mm的要求,严重影响机子使用中的运动稳定性,因此是不合格的。这些误差数值的取得,是经过严格的检测手段得到的。其检测方法是:将Φ55k6外圆夹在分度头上,六方孔内装入六方心轴,找正各部外圆,用表打六方心轴伸出端头外圆,转动分度头,测出同轴度误差。

3 不合格原因分析

检测手段是可行的,究其不合格的原因、因素固然有多种,但经过项目组分析发现,此工艺方案本身存在着不可避免的失误。

3.1 内六方孔已在组焊前加工成型,组焊时,尽管采取了一些保证措施,但两组件对接时中心对正误差及两件组合焊接时焊接变形不能克服,因此两件组焊后存在着严重的同轴度误差。

3.2 焊接后,在半精车加工工艺工序中,借用工艺盖,打中心孔,用Φ5k6的中心孔与工艺盖的中心孔作定位基准,半精车各部外圆及磨外圆,只能在半精车加工及精车加工中校正两组件外圆不同轴度误差,保证各外圆的同轴度要求,但此时已加工成型后的内六方孔与外圆的同轴度误差却得不到校正,致使各重要部位的外圆与六内方孔存在严重偏心误差(最大偏心量Φ1.7 mm)。

3.3 内六方孔与各外圆同轴度超差的原因是在半精车加工工序中选错了工艺基准,在半精车中以Φ55k6外圆及工艺盖的中心孔定位,加工各部外圆,只能保证各外圆与工艺盖同轴,与六方孔并无关系。此工序加工完毕后,就自然形成了各部外圆同心,而与内六方孔不同心,要使内门方孔与各部外圆同心,必须以Φ55k6中心与内六方孔中心作为定位基准,车成各部分外圆并精磨各部外圆,才能保证各部分外圆与内六方孔同轴。

4 修改后工艺

去掉多余的工艺盖,在焊接工序中不再焊接工艺盖。设计制作带锥度的六方心轴(锥度1∶1000)工装模具。

在精车工序中将六方心轴装入内六方孔中,夹Φ55k6外圆,顶六方心轴中心孔,以Φ55k6中心孔及内六方心轴中心孔定位,半精车各部外圆,其他工序不变。

5 结论

工艺变更后,从工艺在第二批中间轴零件加工中的实施效果来看,改动特别有效,采用与上面同样的检测方法检验,发现不同轴度误差均<0.04 mm,符合机子稳定工作的要求。说明在该件加工工艺中,上述的工艺设计是可行的。

从零件的工艺编制实施过程来看,制订一个完善的工艺,需要从零件的具体功用及各部位作用出发,结合实际加工过程各种具体因素,进行分析、探讨,正确选择加工过程的工艺基准,安排合理的加工工序是非常重要的。