纵缝焊接设备的开发与研制

2015-12-25张民才于子良管秀艳

常 晟,张民才,于子良,管秀艳

(北京二七轨道交通装备有限责任公司,北京 100072)

0 引言

单面焊双面成形技术,要求在焊件的一面进行焊接,焊后焊件正反面都能成形,通常在坡口的正面进行焊接,该技术一般用与锅炉、压力容器的焊接,对焊工的要求较高。

公司各类机车风缸属于压力容器,为机车制动系统提供压缩空气,为制动系统核心部件之一,对行车安全具有重大意义。目前采用人工焊接,回修率较高、效率低。2012年公司技改办牵头成立了机器人项目组,进行风缸焊接机器人系统研发,目的在于提高风缸焊接质量和效率。

项目组通过前期市场调研,结合同类产品的焊接设备状况,提出了风缸焊接机器人系统,通过选用可靠的机器人、焊接电源,配置外部辅助设备,实现风缸筒体纵焊缝和缸盖环焊缝的焊接功能。纵焊缝焊接设备用于风缸筒体纵向对接焊缝的焊接,设备的投入,可以降低对焊工的技术水平要求、提高焊接质量、降低产品故障率。减少由于焊接质量引发的返工、回修,从而提高生产效率。

1 工艺分析

1.1 风缸焊接现状

公司主要产品为铁路机车及工程机械,由于种类多,依据不同车型及用途,风缸规格也不相同,直径范围300~800 mm,筒体长度范围1100~2300 mm。焊缝不允许有裂纹、未熔合、未焊透、焊瘤、接头不良等缺陷。

风缸采用6 mm板料经过预弯、滚圆后焊接。筒体对接施焊处采用机加工方式开坡口,钝边1 mm,坡口角度30°,对接间隙3±1 mm,坡口朝向筒体内部。焊接时,将筒体置于滚轮架上,旋转筒体使焊缝处于顶部,焊接时采用手工电弧焊由筒体内部焊接,根层焊接后采用碳弧气刨由筒体外侧进行清根,去除根层焊接缺陷。之后采用MIG焊由筒体外侧进行2层填充。

1.2 问题分析及改进

1.2.1 问题分析。存在问题:筒体焊接工作环境恶劣,特别是筒体直径较小,长度较长时,只能从筒体两侧分别进行焊接,有时需将筒体切成两截后再对接。不仅耗费工时且质量不易保证。单面焊双面成型需要较高的焊接技术。为保证焊接质量,采用现有工艺可以实现,但代价较高。

1.2.2 工艺改进。筒体坡口形式改变:将筒体对接坡口朝向改为工件外侧,便于焊接。对筒体焊接辅助设备进行改进,采用芯轴支撑筒体,芯轴朝向筒体内侧铺设铜衬垫,与芯轴良好接触。芯轴两侧设置水冷管道,由外部冷却系统进行冷却,既可以起到保护衬垫的作用,又可以吸收焊接过程中产生的热量,减小筒体变形。芯轴中心开槽并均布通气孔,内部通入保护气体,试焊时进行焊缝背气保护。对焊接工艺参数改进,施焊时采用MIG脉冲焊并提高了焊接速度。

1.2.3 优势分析。采用辅助设备使纵缝底部质量得到可靠保证,从而使焊接坡口朝向改为外侧,改善了工作条件也便于焊接时监控。采用MIG脉冲焊并提高了焊接速度,可以有效地减小焊接时的热输出,并提高焊接效率。

2 设备构成及各系统介绍

根据工艺分析,结合市场调研,提出设备总体结构:机架、芯轴、琴键压紧装置、芯轴锁紧装置、上下料工位器、工件对中装置及冷却系统。此外,为适应焊接机器人自动化焊接的需要,增加必须的信号输入输出接口。图1是纵缝焊接设备示意图。

图1 纵缝焊接设备

2.1 机架

机架为整套设备的基础框架,是各部件的承载体。整体为焊接结构,焊后进行去应力处理,为便于工件上下料,采用水平悬臂结构。机架的高度考虑工件焊接时的位置。在焊接机器人系统总体方案中确定,需要使工件焊接区域处于机器人焊接工作半径的核心部位。操作者适于操作高度,便与过程监控。便于工件的上下料操作。

机架顶部横梁安装有琴键压紧装置,为便于调整琴键装置相对间距,在机架侧面设置了调整机构,通过调节螺钉拧入深度来实现。机架顶部横梁外侧为芯轴锁紧装置,工件就位后通过该装置将芯轴头部与机架固定起来。机架床身中部为芯轴悬臂结构安装部位。床身内部安装有琴键压紧装置压缩空气控制阀、保护气控制阀、冷却管路等。机架底部为整套设备安装面,采用预埋螺栓将设备与地面基础连接起来。每组安装部位包含一个通孔和螺纹孔,预埋螺栓由通孔穿出,起到拉紧设备作用,螺纹孔内配置螺栓,螺栓底部为垫铁,起到调平作用。机架床身后部设检修门,用于部件安装及检修。

2.2 芯轴、衬垫及琴键压紧装置

芯轴为工件支撑件,也是焊接衬垫的载体。为减轻自身重量,采用钢管作为主体,外径按照最小筒体和刚度确定。一端通过安装面与机架连接,另一端焊接突台用于芯轴锁紧。钢管顶部开槽用于衬垫安装。考虑到后期可能出现的芯轴垂直位置调整及制作误差,将安装孔改为长圆孔且直径略大于安装螺栓(图2)。

图2 芯轴

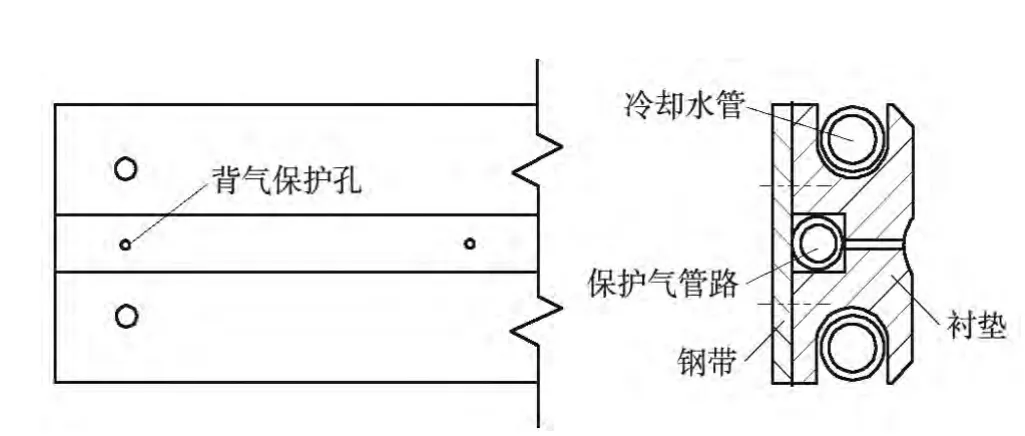

衬垫采用铬锆铜材料,长度方向两侧开圆弧槽用于冷却水管放置,顶部为成形槽,圆弧状。背面为矩形槽,用于焊接过程中背气保护,底部有一钢带与衬垫尺寸相符,一方面用于背气槽封闭,一方面提高衬垫刚度。衬垫材料具有良好的导电性,导热性,硬度高,耐磨抗爆,抗裂性以及软化温度高,符合衬垫使用工况(图3)。

图3 衬垫

沿焊缝长度方向在焊缝两侧布置琴键式压紧装置,琴键末端配有铜质压指,琴键通过气囊加压膨胀在工件全长范围内,对工件进行压紧,一方面保证对接缝在整个焊接长度范围内均匀压紧,以便于焊缝成形均匀;另一方面还可以起到一定的冷却效果。每个琴键相互独立,压指采用中心对称设计,当一面工作面磨损或损坏时可以绕中心旋转后继续使用另一工作面。琴键压紧动作由脚踏开关触发电磁阀来实现(图4)。

图4 琴键压紧装置

2.3 芯轴锁紧装置

芯轴锁紧采用螺旋式压紧机构,一端与机架铰接,另一端为螺旋压紧。工件装卸时将芯轴锁紧装置抬起,工件全部穿入芯轴后落下并拧紧,从而将芯轴和机架联结在一起(图5)。

2.4 上下料工位器

为便于工件上下料和方便工件位置调整,配置该工位器。采用剪刀铰支结构,由手动泵带动液压缸实现工件举升,手动释压实现工件降落。工位器顶部为工件支撑部位,采用可移动式滚轮支撑工件,以便于工件位置调整。滚轮位置可以调整,以适应不同直径工件。工位器底部配置行走脚轮,轨道为两根45角钢,直角边朝上放置。直角边与脚轮圆周面上的直角槽配合,以减小工位器移动时的阻力。

图5 芯轴锁紧装置示意图

2.5 工件对中装置与冷却装置

为便于工件纵焊缝与芯轴衬垫成形槽中心对正,保证焊接质量,配置该装置。采用线激光笔提示工件摆放的理想位置。激光笔安装座可以调整,在调试结束后做好位置标记,便与日后维修。为延长铜衬垫使用寿命,在衬垫两侧布置冷却水管,通过外接循环冷却水箱进行冷却,同时可以吸收部分焊接时产生的热量,减小工件焊后变形量。

2.6 设备与机器人的联系及外围配套设备

设备配合机器人进行工作,与机器人之间的联系主要有2处,一是焊接时背气保护的通断。在工件焊接程序中,根据焊接步骤设置对应地址的输出语句,机器人输出信号到中间继电器,之后控制保护气电磁阀来实现动作。二是纵缝焊接设备就绪信号。在芯轴安装座尾部、芯轴锁紧装置处设置接近开关。工件到位、芯轴锁紧后分别发出信号,在程序中编制检测相应输入点语句,从而避免误操作造成人员、设备的损害。 设备配置水冷机1台,用于焊接过程中衬垫冷却。配置空气过滤减压阀1套,接使用场所提供的压缩空气,向琴键压紧系统提供压缩空气。正常工作时还需接入电源及背气保护气源。

3 设备工作流程及安装调试

设备工作流程:辅助系统准备就绪→冷却系统开启→将筒体放置于上下料小车上→操作液压泵手柄使工件抬高,使工件顶部圆弧位于机架和芯轴之间→推动小车沿地面轨道靠近机架。使桶状的工件由设备头部一侧穿入芯轴→到位后将芯轴与机架锁紧→根据工件对中装置调整好筒体位置→缓慢打开液压缸释压阀,使工件缓缓降落,直到工件顶部内壁与芯轴顶部接触→启动压紧装置将工件可靠夹紧→由机器人系统进行工件焊接。焊接工序结束后按照相反的顺序将工件退出。

设备配合风缸机器人焊接系统于2013年安装完成,经过实际检验,各项功能可以很好的实现,达到了预期要求。现场照片见图6。

图6 现场照片

4 结束语

在焊接机器人系统要求和工艺分析的基础上,进行了纵焊缝焊接设备的方案设计。给出设备主要结构及预期各项功能的实现方法,增加了设备与机器人系统间的通信,一方面可以使该设备更好的配合系统工作、另一方面增加了设备安全性。设备投入生产后,可以有效地减少风缸焊接缺陷,提高焊接质量和生产效率。