电容式条干均匀度与其他条干均匀度测试的比较分析

2015-01-05苏相秒田金家

田 亮,苏相秒,田金家

(1.广西壮族自治区钦州市供电局,广西钦州,635000;2.国家生态纺织品质量监督检验中心滨州实验室,山东滨州,256606)

0 引言

因纺织纤维长度、细度等项目的离散性,生产设备的稳定性,纺织工艺和生产管理的不完善,纱线等长度片段前后衍接对应、均匀分布的小概率等诸因素,形成纱线长片段不匀与有规律或无规律的短片段不匀,条干不匀成为纱线一种客观存在。条干均匀度测试仪在生产管理与质量控制方面得到广泛应用,电容式条干均匀度测试仪是应用最广泛的检测方式,能够以电容量变化反映纤维量的变化;光电式条干均匀度作为一种新产品,理论上能够反映纱线外观形态的不匀,解决了电容式条干均匀度仪不能反映纱线外观形态的问题。以上观点存在争议,本文就此进行分析探讨。

1 纱线捻度不匀与条干不匀

纱线加捻是纺制成纱,赋予纱线强力、弹性、伸长、光泽、手感的必要的条件,加捻因纱线本身存在的条干不匀,形成捻度附加不匀,并反过来加重纱线条干不匀。捻度不匀主要表现在以下两个方面:

1.1 加捻相关设备导致的自身捻度不匀(本文以环锭纺为例说明)

环锭纺是目前世界上使用最广泛的纺纱形式,环锭纺纱的加捻是前罗拉输出的须条,借纱线张力的牵动,使钢丝圈沿钢领回转,由此纱条上获得捻回。在这种纺纱形式下,捻度不匀产生于以下原因:各锭带张力调节不一致,锭子转速不等,以及一个管纱大纱与小纱的捻度不同等因素,均造成不同管纱间及同一管纱不同片段的捻度不匀。

1.2 纱线本身条干不匀导致的附加捻度不匀

纱线粗细不同,纱线加相同的捻回数所需要力矩不同,即使在纱线捻度传递系统理想的状态下,条干不匀产生的捻度不匀,也随条干不匀的程度不同而不同。线密度大的纱线片段,因纤维根数多而加捻所需要力矩大,而形成正常运转条件下所加捻度比正常片段少;线密度小的纱线片段,因纤维根数少而加捻所需要力矩小,而形成正常运转条件下所加捻度比正常片段多。从而导致如下事实:粗的纱线片段加捻少,细的纱线片段加捻多,条干不匀产生捻度不匀,由捻度不匀导致更大的条干不匀;虽然细的纱线片段因加捻多也会产生捻缩,但不足以弥补捻度不匀形成的条干不匀,这在纱线的长片段不匀,还是纱线的短片段不匀均有所反映。

2 纱线条干均匀度与织物条干均匀度

一般的纺织品,都要经过织造、印染及后整理等多个过程,各个过程中都会受到不同外力的作用。其中纱线受力拉伸与相互摩擦、挤压,可能导致纱线外观形态变形,形成织物中的纱线条干均匀度与织造前的条干均匀度并不完全等同。

各种粗节、细节、棉结、毛羽等疵点数量及程度在不同的加工过程中,会发生不同程度与不同趋势的变化。织造及印染过程中细节因捻度大,纤维抱和紧密,抵抗外力大而变化较小,粗节因加捻少,纤维排列较松散,织造及印染过程会因外力作用而发生外观形态的变化;纱线上浆后毛羽会大幅减少,而坯布经印染退浆后毛羽数量又会增加;在印染的烧毛、煮练、漂洗、印染、整理等工序中,长毛羽数量减少很多,而短毛羽数量变化少。棉结杂质的数量也处在变化过程中,棉结与杂质的变化幅度不同,杂质去除效率高,棉结因纤维与织物纠缠而去除效率低。因纱线织造、印染、整理等诸过程中受力组合,形成粗节、细节、棉结及毛羽等的数量或形态的不同变化,造成纱线条干均匀度在后加工过程中的变异,从而形成纱线条干均匀度测试结果与织物布面条干均匀度的偏离。

3 条干均匀度测试

测试条干均匀度的主要方法有测长称重法、目光检测法、条干均匀度仪法。测长称重法因测试效率低,重量(应为质量)不匀与条干不匀不完全对应,测试结果准确性不高,现在仅用于反映纱线长片段不匀;目光检测法因检测目光的稳定性,不同检测人员目光一致性,及检测结果不能够精确量化,需要专业的暗室、黑板、样照等,样本量又小,现行纺纱生产中应用趋少,取而代之的是电子条干均匀度测试,包括电容式条干均匀度仪和光电式条干均匀度仪。

电子条干均匀度作为纱线测试的主要手段,本文重点对电容式条干均匀度与光电式条干均匀度进行对比、分析。电容式检测法是以空气电容器作为检测器,利用纤维材料介电常数大于空气这一特点,纱条通过金属极板之间的电场引起电容量发生变化,其变化量与纱条截面的纤维量基本上成正比,测量纱线条干不匀偏重内在质量。该方法不适用于含有导电纤维(金属丝、碳纤维等)的纱线;由于电容式条干仪在测量细纱时有效检测区的长度l(参见下页图1)为8mm,所以电容式条干仪可以检测纱线条干不匀的最小实际检测长度(等效切割长度)为8mm,8mm之内的条干不匀无法反映出来。纱条本身含水率的不均匀及对于混纺纱的混纺比不匀等都将影响结果的准确性[1]。现行理论认为:电容式条干均匀度检测的是纱线横截面的纤维根数是否一致,不重视也难以测量纤维抱合的紧密与松疏——即纱线的外观形态。

光电式检测法是利用一束光线将纱线投影在光电接收器上,从而输出结果能代表纱线粗细程度的电信号。理论上光电式测量纱线条干不匀偏重外形尺寸:假设每根纤维的细度相等,那么它在检测纱线横截面上纤维根数一致性的同时,还关心纤维之间抱合的紧密与松疏,即可以反映纱线沿径向纱线加捻的均匀性。这一方法测得的条干不匀与黑板条干的结果符合性较好,与人眼看到的结果比较一致;缺点是它的测量结果是较多因素影响的综合,对分析造成这种不匀的原因不利。另外,从光电式测试原理还可以看出,这种方法对纱线品种的适用面广,特别是可以用来测量含有导电纤维纱线的条干均匀度。光电式条干仪在纱线速度200m/min、采样频率3.3kHz情况下,可以分析的最小等效切割长度为1mm[2]。光电式条干均匀度在整个纺织过程中只能对细纱进行检验,受外界影响较大,特别是由于纱线本身的截面并非圆形,因此精度较低。它无法分辨出毛羽和纱线的基干,例如周期性毛羽变异会误导为条干周期性不匀,纱线空间位置不同,会影响测试数据差异;再者是对于不同的纱线材料,由于其具有不同的光学性质,将具有不同的输出信号,造成测量的误差。

4 纱线条干均匀度的测试要求

通常我们所考核的条干不匀,是用目光所感知的不匀,这种不匀首先是纱线的形态不匀反射于我们的目光而形成的,而质量不匀所形成的不匀,在外观形态上不能体现的情况下,我们并不能感知。捻度不匀所导致的条干不匀即是纱线形态上的不匀,它能为我们所感知,成为影响条干不匀的重要因素。

条干均匀度的理想要求因纱线捻度不匀与条干不匀的同时存在,以及条干不匀与捻度不匀的相互影响与相互渗透,形成影响纱线条干均匀度的复杂系统:不仅要反映纱线须条内纤维量的多少,还要反映纱线外观形态的变化;条干不匀的基础是纤维量多少的不匀,电容式条干均匀度测试仪具有优势;仅反映纤维量的大小,不能反映纱线外观形态的变化,则不能体现捻度不匀与条干不匀相互影响的事实,这一点光电式条干均匀度具有优势;仅反映纱线外观形态的变化,没有纤维量多少为基础,则不能充分反映纺织品后加工过程中纱线外观形态的变异,仍会会产生纱线条干均匀度与布面外观质量的偏离,也就不会全面、真实地反映最后产品外观质量。以纱线须条内纤维量的多少为基础,又能够反映纱线外观形态的变化,这样的测试结果对于纱线条干均匀度的质量控制,以及纱线条干均匀度测试结果与织物布面条干均匀度的衍接对应,具有更重要、更现实的意义。

条干均匀度测试仪既反映以纱线须条内纤维量的多少为基础,又能够反映纱线外观形态的变化,是条干均匀度的最佳选择。下面通过测试进行比较分析,以确认条干均匀度的最佳测试模型。

5 电容式条干均匀度与纱线外观形态

5.1 试验目的:

本试验旨在探讨等线密度纱条的不同片段,在捻度或其他因素影响导致其外观形态不同时,电容式条干检测仪的电容量是否发生相应的变化。通过纱条在条干均匀度仪平行极板电容传感器的不同位置、纱条外观形态不同时电容量的变化,探索等线密度的纱条不同体积或外观形态与电容量的相互关系。

5.2 样品选择:

取二筒粗纱A、B,线密度均为467tex。为减少纱条不同片段不匀对试验结果的影响,本试验特意选取条干均匀度CV值较好的品种,其不同片段线密度的离散性可忽略不计。

5.3 试验计划:

电容式条干均匀度仪的平行极板电容传感器检测纱条时,为检测不同线密度的纱条,一般品种的纱条电容极板间(3槽的两极板间距离为4mm)除纱条外还有一定空间。在纱条通过平行极板电容传感器时纱条发生了偏离,紧密接触平行极板电容传感器的一侧,且纱条外观形态因受挤压变形导致纱条形状从常规的圆柱体变为扁平椭圆状时,其电容量是否会发生相应变化。为此,我们取两只粗纱,以不同位置使纱条两侧分别受挤压变形后,进入平行极板电容传感器以测试其电容量的变化。本试验依据标准选择3槽进行条干均匀度测试,速度:50m/mim,时间:2min;为比较纱条不同体积或外观形态电容量的变化,取电容极板的中间位置,偏右位置(见图1),偏左位置(见图2),检测顺序分别为中、偏右、偏左,一次试验或有偶然,为充分地进行论证,每个筒纱在平行极板电容传感器的不同位置各试验4次。

图1 纱条在平行极板电容传感器偏右位置

图2 纱条在电容极板偏左位置

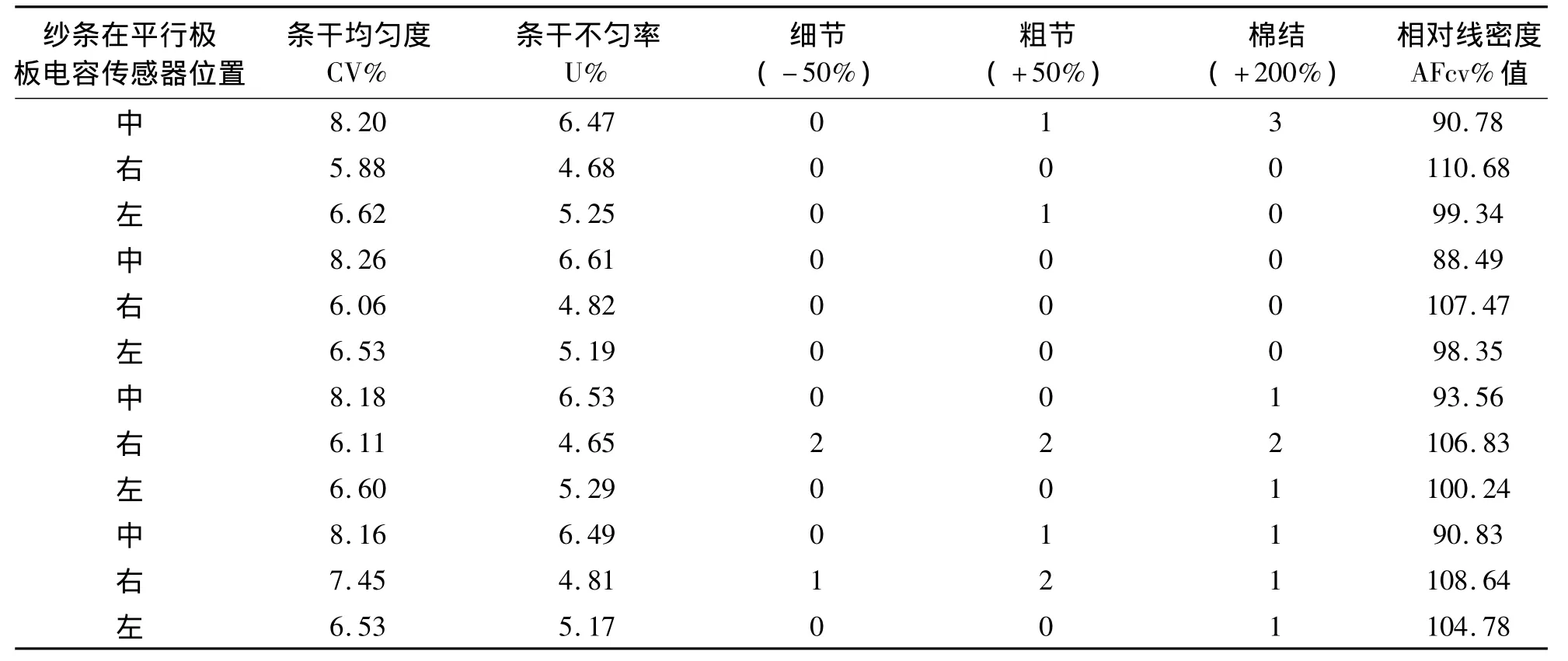

5.4 检验结果见表1、表2

表1 A纱条在平行极板电容传感器不同位置的检验结果

表2 B纱条在平行极板电容传感器不同位置的检验结果

5.5 小结

5.5.1 从表1、表2可以看出纱条在平行极板电容传感器不同位置受挤压变形后,其条干均匀度CV%值是不同的,且条干均匀度CV%的变化呈现一定的规律性:纱条在平行极板电容传感器的中间位置时最大,纱条在平行极板电容传感器的偏左、偏右位置时,条干均匀度CV%均小于纱条在平行极板电容传感器中间位置时的条干均匀度CV%;且纱条偏左、偏右时,其条干均匀度CV%也不等,纱条在偏右位置时的条干均匀度CV%小于偏左位置时的条干均匀度CV%,即:条干均匀度CV%(中)>条干均匀度CV%(左)>条干均匀度CV%(右)。

纱条经导纱装置从平行极板电容传感器中间通过时,纱条基本没有受到其他力的摩擦、挤压、抚平等作用,可以看出纱条外观形状是近似于圆柱体见下页图4;而纱条不从平行极板电容传感器中间穿过时,因纱条偏左或偏右位置时与平行极板电容传感器间的一侧相接触,致使纱条一侧受到摩擦、挤压、抚平等作用,纱条外观形状已由原来的常规圆柱体变为扁平椭圆状的纱条见图3。

图3 纱条经摩擦、挤压、抚平后的扁平状

图4 纱条的正常圆柱、扭曲状

纱条在外观形状变化的同时,纱条表面的纤维发生混合、均匀,因而纱条在平行极板电容传感器偏左或偏右位置时的条干均匀度变异系数,均小于纱条在平行极板电容传感器中间位置时的条干均匀度变异系数,并且纱条在平行极板电容传感器的偏左或偏右位置时条干均匀度CV%也不相同:纱条在平行极板电容传感器的左侧位置时仅受到平行极板电容传感器的一侧的摩擦、挤压、抚平作用,而纱条在平行极板电容传感器的右侧时,纱条的一侧不仅受到平行极板电容传感器的摩擦、挤压、抚平,纱条的另一侧在进入平行极板电容传感器前经过导纱装置时,还受到了导纱装置的摩擦、挤压、抚平,其纱条形状趋扁平状,纱条表面的纤维发生更多的混合、均匀,从而使纱条在平行极板电容传感器间右侧时的相对线密度AFcv%值最大,条干均匀度变异系数最小。由此也可以证明,电容式条干均匀度仪其电容量的变化与纱条的体积或外观形态紧密相关。

5.5.2 纱条在平行极板电容传感器的不同位置受挤压变形后,不仅条干均匀度CV%不同,且反映长片段不匀的相对线密度AFcv%值也各不相同,其在平行极板电容传感器的不同位置时相对线密度AFcv%值的变化呈现一定的规律性:纱条在平行极板电容传感器中间位置时相对线密度AFcv%值最小,纱条在平行极板电容传感器的偏左、偏右位置时相对线密度AFcv%值,均大于纱条在平行极板电容传感器中间位置时的相对线密度AFcv%值;且纱条偏左、偏右时,其相对线密度AFcv%值也不等,纱条在偏右位置时的相对线密度AFcv%值大于偏左位置时的相对线密度AFcv%值,即:相对线密度AFcv%值(右)>相对线密度AFcv%值(左)>相对线密度AFcv%值(中)。

纱线捻度的常规设计,不同的线密度并不是按统一的比例设置的,因不同线密度在后加工在织造中的实际需要,通常的高支纱设置较高的10cm捻度,而低支纱设置较低的10cm捻度,故不同线密度的纱线从体积或外观形态来说,因不同捻度仅从其直径或粗细不能精确地鉴定其线密度;因捻度不同或捻度不匀,而使同一线密度纱条直径或粗细不等,等直径或粗细的纱条,其线密度不一定相等[3]。造成相对线密度AFcv%值不是与实际线密度呈精确相关,只是基本相关,这只能缘于其不同线密度的品种,设置了不同的10cm捻度,致使各品种因捻度不同,其直径或粗细不与实际线密度完全相关。低支纱因设计了较小的10cm捻度,纱条结构不是那么紧密,而使其相对线密度AFcv%值大于其实际线密度;高支纱因设计了较大的10cm捻度,纱条纤维结构相对低支纱紧密,体积或外观形态显细,而使其相对线密度AFcv%值小于其实际线密度。捻度不同,纱条纤维结构不同,导致其相对线密度AFcv%的cv值与实际线密度不同,从而可以证明,在纱条等线密度情况下,纱条的体积或外观形态不同,则其电容量也不相同。

试验1中C OE36.4texT的线密度是C OE18.2texT的二倍,C 14.6texT的线密度是 C J 7.3texT的2倍,按电容式条干均匀度仪的电容量与纱条横截面质量或纤维量的多少成正比例变化的理论,则相对线密度AFcv%值也应该是二倍的关系,电容式条干均匀度仪所出具的相对线密度AFcv%C值并不是这种关系,事实是C OE36.4texT的相对线密度AFcv%值是 C OE18.2texT的2.28倍,C 14.6texT的相对线密度AFcv%值是 C J 7.3texT的2.32倍,从相对线密度AFcv%值来看,低支纱要比高支纱相对线密度AFcv%值实际比例大,高支纱要比低支纱相对线密度AFcv%值实际比例小,这要缘于高支纱通常设计高捻度,低支纱通常设计低捻度,因捻度大小的影响纱条粗细不同。排除捻度大小的影响,上述样品的AFcv%应与线密度比例紧密相关。这充分证明:电容式条干均匀度仪的电容量不仅与纱条横截面质量或纤维量的多少成正比例变化,还与纱条的体积或外观形态紧密相关。

5.5.3 条干均匀度CV%与相对线密度AFcv%值都是纱条片段不匀的技术指标,前者反映的是纱条的短片段不匀,后者反映的是测试纱条相对线密度的长片段不匀,从以上级两点还可以得出两项目存在如下关系:即纱条在平行极板电容传感器的不同位置受挤压变形后,当其条干均匀度CV%最小时,相对线密度AFcv%值则最大;相对线密度AFcv%值最小时,条干均匀度CV%则最大,两者呈反相关关系。这缘于纱条挤压变形中没有加捻,纱条表面的纤维发生混合、均匀后外观形态变化所致:直径变粗,纱条由圆柱状变为扁平状,由此也证明电容式条干均匀度仪电容量的变化反映了纱条外观形态的变化。

6 结论

6.1 目光检测法与切断称重法受各种因素影响较大,准确性限低,检测效率低。黑板条干在实际质量控制中仅有少量应用,近几年在织物仿真方面有一定拓展;切断称重法仅用于长片段不匀控制,未来或会被电容式条干均匀度仪的AFcv%所替代。

光电式条干均匀度仪作为一种新产品,在整个纺织过程中只能对细纱进行检验,受环境条件影响较大,它无法分辨出毛羽和纱线的基干,对于不同的纱线材料,由于其具有不同的光学性质,具有不同的输出信号,造成测量的误差。虽然是一种新产品,但其应用领域及效果并不尽如人意;电容式条干均匀度测试仪不仅能够反映纱条质量的变化,还能够将纱条捻度不匀导致的纱条外观形状不同,形成电容式条干均匀度仪电容量的变化,这种不等的电容量反映了纱条外观形状不同的信息。

6.2 作为理想的纱线条干均匀度的结果,不仅要反映纱线须条内纤维量的多少,还要反映纱线外观形态的变化。条干不匀的基础是纤维量多少的不匀,电容式条干均匀度测试仪具有优势;仅反映纤维量的大小,不能反映纱线外观形态的变化,则不能体现捻度不匀与条干不匀相互影响的事实,这一点光电式条干均匀度具有一定优势;仅反映纱线外观形态的变化,没有纤维量多少为基础,则不能充分反映纺织品后加工过程中纱线外观形态的变异,仍会产生纱线条干均匀度与布面外观质量的偏离,也就不会全面、真实地反映织物外观质量。以纱线须条内纤维量的多少为基础,又能够反映纱线外观形态的变化,测试结果会对织物后加工的受力变形有较好的反映。

电容式条干均匀度测试仪反映纱线外观形态可能与传统理论不相符,但这个观点不是来自凭空的杜撰,测试数据是最真实、准确的语言,充分的、系统的、规律性的测试数据产生的理性推断,可以支持如下结论:电容式条干均匀度测试仪不仅能够反映纱线须条内纤维量的多少,还反映了纱线外观形态的变化,并且外观形态的变化有纤维量的多少作为基础,以此可以预测织物的实际布面质量。

6.3 电容式条干均匀度测试仪不适用于含有导电纤维(金属丝、碳纤维等)的纱线,电容式条干仪可以检测纱线条干不匀的最小实际检测长度(等效切割长度)为8mm,8mm之内的条干不匀无法反映出来,纱条本身含水率的不均匀及其混纺比不匀等会将影响结果的准确性。事实上短片段不匀是质量控制中难以控制的现实问题,同时8mm之内的条干不匀因其长度短,不明显影响织物外观。对于含有导电纤维(金属丝、碳纤维等)的纱线,纱线条干均匀度控制还要借助于其他测试方式,如测长称重法、目光检测法等。

[1]中华人民共和国质量监督检验检疫总局.GB/T3292.1-2008“纺织品纱线条干不匀试验方法第一部分:电容法[S].北京:中国标准出版社,2009

[2]中华人民共和国质量监督检验检疫总局:GB/T3292.2-2008“纺织品纱线条干不匀试验方法第二部分:光电法[S].北京:中国标准出版社,2009

[3]上海纺织工学院棉纺组编.棉纺工程(上、下册)[M].北京:纺织工业出版社,1980