再生涤纶/黄麻/丙纶纤维复合板材的制备与研究*

2015-09-18李贵阳

李贵阳,许 鹤,马 菲

(中原工学院纺织学院,河南郑州,450007)

0 前言

随着科技的发展,传统的金属材料已远远满足不了工业产品某些性能的需求,轻质、高性能的纤维复合材料亟须拓展,并投入实际应用。目前,已用多种纤维复合材料广泛用于汽车制造行业,如长线纤维复合材料、短纤维复合材料等比比皆是[1-3],国内外其多采用黄麻、红麻、亚麻、苎麻、剑麻等麻类纤维或玻璃纤维与丙纶纤维混合制备热塑性纤维复合板材[4-6],用于汽车内饰,替代部分金属部件,可以达到减轻车体重量、提高能源利用率、减少废气排放量[7-9],具有一定的实际应用价值。

本文以再生涤纶、黄麻和丙纶短纤维为试验原料,通过针刺加固成网、热压定型工艺,制得再生涤纶/黄麻/丙纶纤维复合板材,研究纤维复合板材的力学性能,并以其拉伸强度和弯曲强度作为评定依据,得出板材制备过程中的最优工艺参数。同时,本文所用的再生涤纶纤维多是回收的废弃聚酯材料再加工制备而得[10,11],益于环保。

1 试验部分

1.1 试验原料

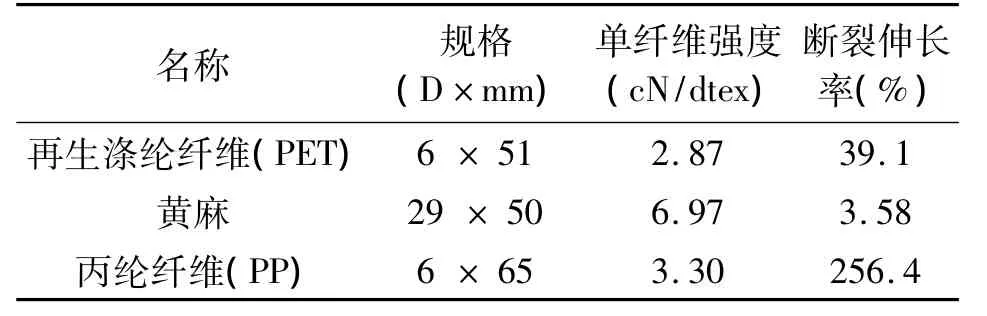

试验所用的原料如表1所示:

表1 纤维原料

1.2 样品制备

试验样品的原料取自于表1中的三种纤维材料,其中再生涤纶纤维(PET)(来至浙江杭州高昌纺织化纤有限公司)和黄麻(来源未知)作为复合板材的增强体,丙纶纤维(PP)(来至湖北博韬合纤有限公司)作为基体热熔后使纤维与纤维间粘结在一起,从而达到加固的目的。

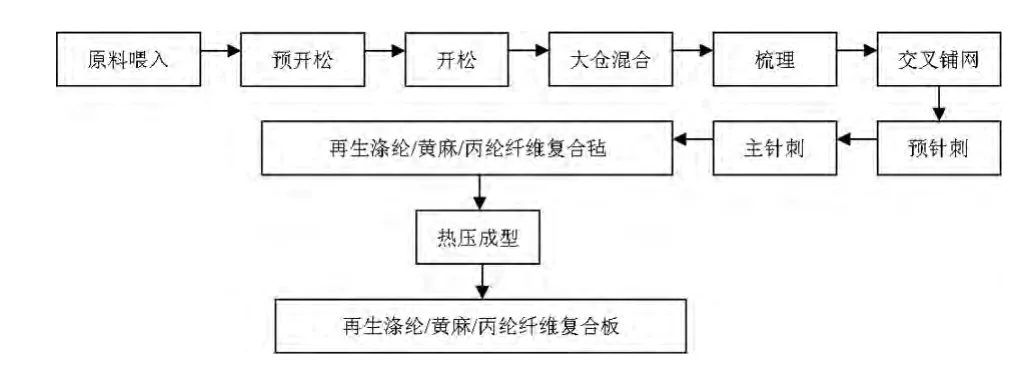

1.2.1 工艺流程

首先采用针刺法非织造工艺制备再生涤纶/黄麻/丙纶纤维复合毛毡;其次,对其热压定型,如下页图1所示:

图1 再生涤纶/黄麻/丙纶纤维复合毡生产工艺流程

(1)纤维原料准备

从纤维包中取出再生涤纶纤维、黄麻纤维和丙纶纤维维,按照试验设定的纤维混合比例称量。

(2)纤维原料开松和混合

将预先称取的再生涤纶纤维、黄麻和丙纶纤维喂入开松设备,使纤维快或纤维束分离开,同时,纤维原料得到初步的混合。再经过两个大仓混棉机,纤维原料得到再一次的混合。

(3)梳理

进过开松混合后的纤维原料喂入到梳理机,由梳理单元对纤维进行梳理,最后由道夫转移出轻薄的再生涤纶/黄麻/丙纶纤维复合网。

(4)成网

道夫转输出的轻薄再生涤纶/黄麻/丙纶纤维复合网在铺网设备的作用下,重复叠铺成一定克重和幅宽的厚纤维网。

(5)针刺

单针板式预针刺机对叠铺后的再生涤纶/黄麻/丙纶纤维复合网进行预针刺加固,而后在进行1~2道的主针刺加固,制得再生涤纶/黄麻/丙纶纤维复合毡,其克重在1500g/m2左右。

(6)热压成型

对再生涤纶/黄麻/丙纶纤维复合毡进行热压,由于丙纶熔点较低,受热后熔融,流入纤维间的空隙之中,待冷却之后粘结纤维,从而使得纤维被加固,制得纤维复合板。

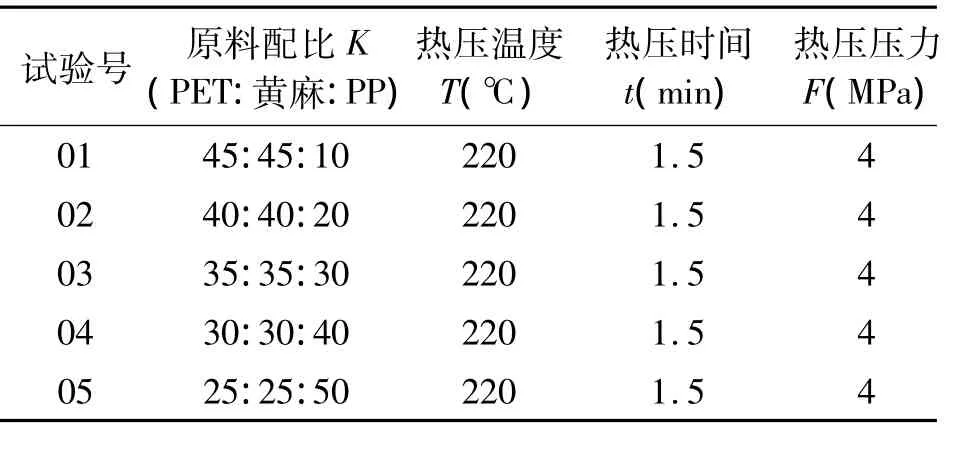

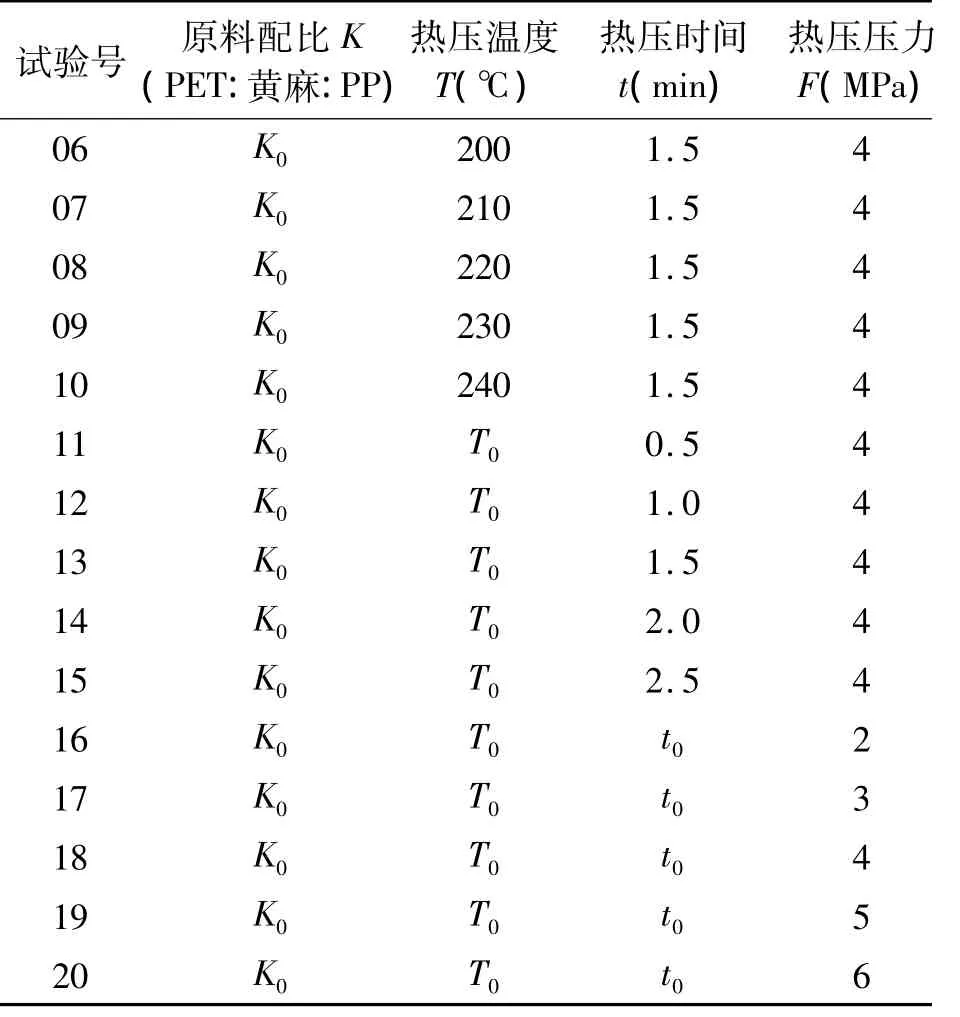

1.2.2 试验安排

结合生产实际和相关研究,按照表2中的试验参数进行制样。

表2 上机制样试验参数

注:在热压过程中加热板的温度散失约50℃。

按照表2的上机制样试样参数进行试样制备,最终制得面密度为1300g/m2~1500g/m2、厚度为2.29mm~2.96mm、长宽为1.5m的纤维复合板材,研究制备的纤维复合板材的拉伸强度和弯曲强度,并以此作为评定指标,分析得出最佳工艺参数。

1.3 测试标准与仪器

1.3.1 测试标准

(1)参考GB/T 1447-2005《纤维增强塑料拉伸性能试验方法》,测试纤维复合板材的拉伸性能[12];

(2)参考GB/T 1449-2005《纤维增强塑料弯曲性能试验方法》,测试纤维复合板材的弯曲性能的测试[13]。

1.3.2 测试仪器

YG065型电子织物强力仪

美国INSTRON-5582型万能强力仪

1.3.3 样品规格及试验条件

(1)拉伸强度测试

试样的尺寸为:180mm×20mm;隔距:110mm;拉伸速度:10mm/min;拉伸方式:等伸长拉伸(CRE);温湿度:20℃、65%;测试次数:5次。

(2)弯曲强度测试

试样宽度(b):25mm,长度(l):l=20×h;跨距(L):L=16×h(其中h表示板材的厚度);试验速度:10mm/min;弯曲方式:三点弯曲;温湿度:20℃、65%;测试次数:5次。

2 结果与分析

2.1 纤维原料的配比对板材力学性能的影响

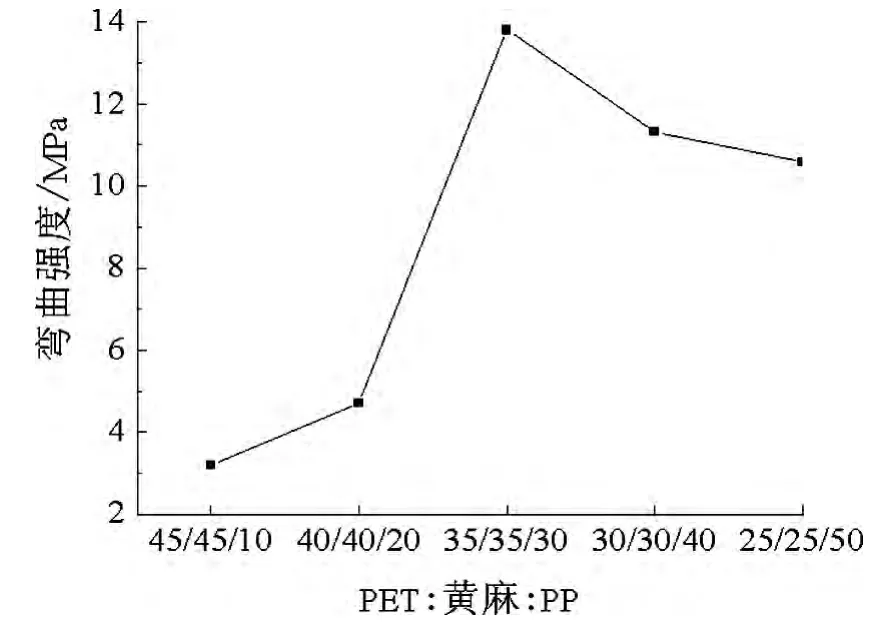

在热压温度为220℃、热压时间为1.5min、热压压力为4MPa的试验条件下,制得不同混纤比的纤维复合板材,通过测试复合板材的拉伸性能和弯曲性能,分析纤维的混合比例对纤维复合板材的性能的影响,如图2、图3所示。

图2 纤维配比对板材拉伸性能的影响

图3 纤维配比对板材弯曲性能的影响

图2和图3分别是不同再生涤纶纤维(PET)、黄麻和丙纶纤维(PP)的质量配比对纤维复合板材的拉伸强度和弯曲强度的影响关系图,从图中可以看出在一定的范围内,复合板材的拉伸强度和弯曲强度均随着丙纶纤维(PP)的含量的增加而先增大后减小,在其比例为30%,即三种纤维混合比例为35:35:30时,复合板材的拉伸强度和弯曲强度最大。其原因是在其他条件不变的情况下,丙纶纤维(PP)的含量比例提高,丙纶热熔体增多,能更好的流入纤维间的空隙,粘结纤维,因此,纤维复合板材拉伸强度和弯曲强度也得到提高,继续增加丙纶纤维的比例,起增强作用的再生涤纶纤维和黄麻纤维的含量就减少,因此,复合板材的拉伸强度和弯曲强度会有所降低。

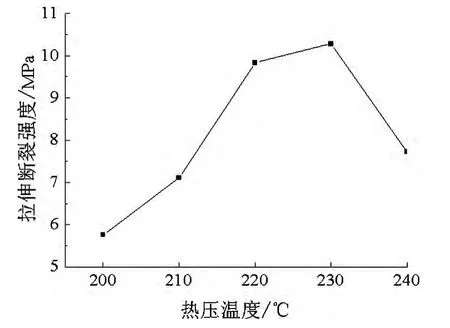

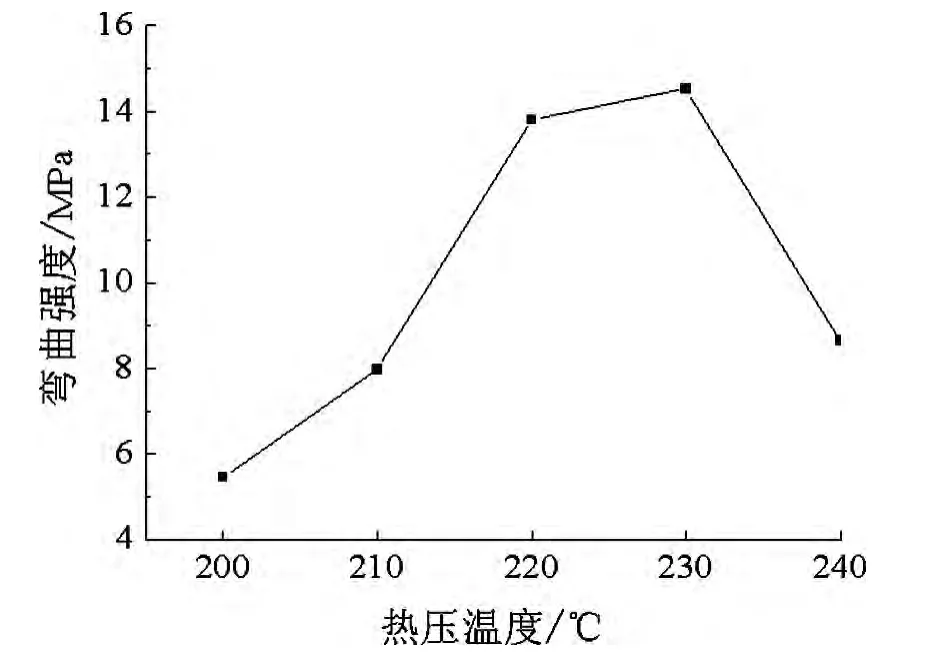

2.2 热压温度对板材力学性能的影响

在纤维混合比为35:35:30、热压时间为1.5 min、热压压力为4MPa的试验条件下,制得不同热压温度的纤维复合板材,通过测试复合板材的拉伸性能和弯曲性能,分析热压温度对纤维复合板材的性能的影响,如图4、图5所示。

图4 热压温度对板材拉伸性能的影响

图5 热压温度对板材弯曲性能的影响

图4和图5是纤维复合板材的拉伸强度和弯曲强度与热压温度的关系图,在一定的范围内,复合板材的拉伸和弯曲强度都随着热压温度的升高而增大,当热压温度为230℃时,复合板材的拉伸和弯曲强度均达到最大值;当热压温度继续升高时,复合板材的拉伸和弯曲强度呈现降低的趋势,因为起初随着热压温度的升高,丙纶纤维受热熔融,在热压温度为230℃时,其熔融的最为充分,更多的丙纶热熔体流入纤维间空隙,形成较多的粘结点,有助于提高板材强度。但是,当热压温度再继续升高,丙纶纤维就会分解,从而降低(或丧失)了在板材中粘结纤维的作用,复合板材的拉伸和弯曲强度就会随之降低。

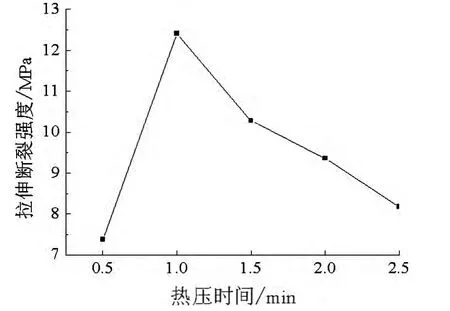

2.3 热压时间对板材力学性能的影响

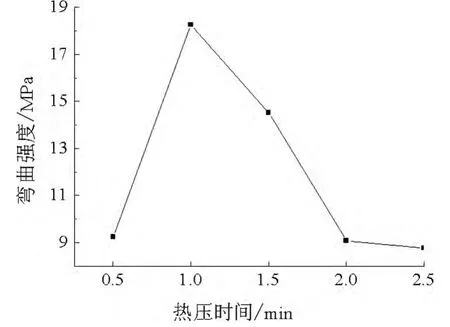

在纤维混合比为 35:35:30、热压温度为230℃、热压压力为4MPa的试验条件下,制得不同热压时间的纤维复合板材,通过测试复合板材的拉伸性能和弯曲性能,分析热压时间对纤维复合板材的性能的影响,如图6、图7所示:

图6 热压时间对板材拉伸性能的影响

图7 热压时间对板材弯曲性能的影响

图6和图7是纤维复合板材的拉伸和弯曲强度与热压时间的关系图。在一定范围内,拉伸和弯曲强度均随着热压时间的延长而增加,因为热压时间长,丙纶纤维熔融、渗入纤维间空隙更充分,形成更多的纤维粘结点,加固纤维复合板材,提高其强度;当热压时间为1.0min时,纤维复合的拉伸强度和弯曲强度均到达最大值,但是,若热压时间过长,丙纶纤维较长时间的受热而分解,不利于形成良好的纤维粘结点,导致复合板材的强度降低。

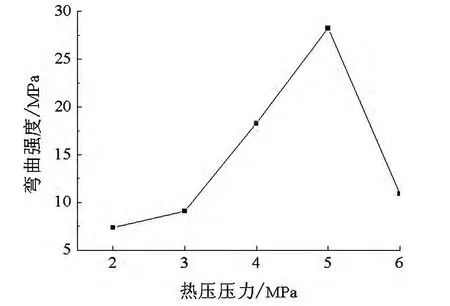

2.4 热压压力对板材力学性能的影响

在纤维混合比为 35∶35∶30、热压温度为230℃、热压时间为1.0min的试验条件下,制得不同热压压力的纤维复合板材,通过测试复合板材的拉伸性能和弯曲性能,分析热压压力对纤维复合板材的性能的影响,如图8、图9所示:

图8 热压压力对板材拉伸性能的影响

图9 热压压力对板材弯曲性能的影响

图8和图9是纤维复合板材的拉伸和弯曲强度与热压压力的关系图。在一定范围内,纤维复合板材的拉伸断和弯曲强度均随着热压压力的增加而提高,当热压压力为5MPa时,纤维复合板材的拉伸强度和弯曲强度最大,当继续增加热压压力的时候,纤维复合板材的强度反而降低。这主要是因为增大热压压力有助于丙纶纤维热熔体在外力作用下向纤维空隙中流动,使纤维间形成更多的粘结点,有利于复合板材强度的提高。但当热压压力增加(或过高)时,纤维毡中的纤维间的空隙也会减小,纤维毡被压紧,纤维间空隙变小变少而不利于丙纶纤维热熔体渗入,使得纤维复合板材的强度降低。

3 结论

试验研究得出,纤维原料的混合比例、热压(参数温度、时间、压力)对再生涤纶/黄麻/丙纶纤维复合板材力学性能受很大的关系。

根据试验研究,分析得出制备再生涤纶/黄麻/丙纶纤维复合板材的最佳工艺参数为再生涤纶纤维、黄麻和丙纶纤维的混合比例为35:35:30、热压温度为230℃、热压时间1.0min、热压压力5MPa,其拉伸强度和弯曲强度均最大。

[1]方鲲,张国荣,吴丝竹,等.长纤维增强热塑性复合材料在汽车零配件上的应用进展[J].中国塑料,2009(03):13-18.

[2]杜兆芳,高春燕,董灿君,等.黄麻汽车内饰衬板的研制[J].纺织学报,2006(05):94-96.

[3]费传军,赵谦,周昌玉,等.聚丙烯熔融指数对GMT力学性能的影响[J].玻璃纤维,2007(02):10-12.

[4]D.V.Parikh,N.D.Sachinvala,Y.Chen,et al.A-coustic Properties of Environmentally Benign Automotive Natural Fiber Composites[J].AATCC Review,2006,6(1):43-48.

[5]Michael Karus,Markus Kaup.Natural Fibres in the European Automotive Industry[J].Journal of Industrial Hemp,2002,7(1):119-131.

[6]M.Masudul Hassan,Manfred H.Wagner,Hayder U.Zaman,et al.Study on the Performance of Hybrid Jute/Betel Nut Fiber Reinforced Polypropylene Composites.[J].Journal of Adhesion Science& Technology,2011,25(6/7):615-626.

[7]胡凤霞,杜兆芳,赵淼淼,等.麻纤维汽车内饰材料的吸声性能与针刺工艺的关系[J].纺织学报,2013(12):45-49.

[8]陈超,于永玲,吕丽华,等.黄麻毡/PP膜复合汽车内饰材料的制备及工艺优化[J].大连工业大学学报,2011,30(4).

[9]赵燕燕,郑来久.基于气流成网技术的红麻/聚丙烯汽车内饰板材的研制[J].产业用纺织品,2011(09):11-14.

[10]梁小波,杨桂成,曾汉民.剑麻纤维增强聚丙烯复合材料的力学性能研究[J].广东化工,2003(06):16-19.

[11]王普天.再生聚酯领域中国专利申请状况分析[J].中国发明与专利,2013,(09):52-56.

[12]GB/T 1447-2005.纤维增强塑料拉伸性能试验方法[S].北京:中国标准出版社,2005.

[13]GB/T 1449-2005.纤维增强塑料弯曲性能试验方法[S].北京:中国标准出版社,2005.