基于纺织印染大气标准的纺织助剂废气释放研究

2015-07-03张莹玲姜金玉

张莹玲,王 岩,姜金玉,龚,陈 妍

(1.北京服装学院材料科学与工程学院,北京100029;2.泰州市产品质量监督检验所,江苏泰州,225300)

0 引言

纺织印染行业作为我国传统和重要的民生行业之一,吸纳从业人员超过2000万人,2014年规模以上印染企业印染布产量已达到536.74亿米[1]。同时随着人们对纺织品性能需求的不断提高,纺织品整理技术日新月异,纺织助剂的不断升级在一定程度上简化了纺织印染工序的流程,却也加剧了纺织印染行业的污染越来越趋于复杂化,其带来的环境污染问题越来越受到关注,废水、废气治理难度也越来越大[2]。

2013年国家环保部首次将纺织印染工业列入国家标准项目中,《纺织印染工业大气污染物排放标准》的正式提出[3],促使纺织生产企业第一次正式重视纺织行业的大气污染问题,对由纺织助剂的使用导致的挥发性有机物(VOCs)废气污染首次提出了约束指标。

1 纺织印染工业带来的环保压力

1.1 纺织助剂在纺织行业的使用现状

纺织染整行业属于高耗能产业,在整个纺织品的生产工序中充斥着各种助剂的使用,可以说在纺织印染工艺中纺织助剂起着举足轻重的作用。

按流程分类,纺织助剂可分为前处理助剂、印染助剂和后整理助剂三大类。目前,我国纺织助剂的生产企业约3000家左右,年产量为200万吨左右,其中前处理助剂约70万吨,包括化纤油剂、净洗剂、渗透剂、精练剂、稳定剂等约300个种类;印染助剂约110万吨,有匀染剂、分散剂、粘合剂、固色剂、荧光增白剂、消泡剂、摆开粉、促染剂、乳化剂、保险粉等约600个种类;后整理助剂约80万吨,有防水剂、柔软剂、树脂整理剂、抗静电剂、涂层剂等 30 多个种类[4-5]。

随着国内化工产业的不断发展,各类新型纺织助剂开始不断涌入市面,新型纺织助剂的不断研发,实现了人们对于纺织面料多功能的需求,然而也正是由于这些纺织助剂的使用,又相反地成为纺织印染工业的大气污染物排放源头。

1.2 纺织印染工业环保的强制性

我国对印染废气的治理一直不太重视,甚至忽略了染色印花过程中有机废气的污染问题。然而纺织品生产过程中,各工序都加入了各类纺织助剂,热定型、蒸化、烘干等高温工序导致染料和助剂中的大量有机物快速挥发,产生了大量的有机废气,对大气环境和工人健康造成严重威胁。因此,无论是从国家大气环境保护层面还是地方性污染治理方面来讲,治理废气、保护环境刻不容缓。

欧盟国家早已在2001年借助欧盟VOCs法则来控制在纺织品涂料印花过程中排放出废气里的挥发性有机化合物即VOCs,法则规定一个企业每台设备每年的VOCs消耗量限界值为5t。瑞士的纺织品也有相关VOCs法则来控制纺织品涂料印花过程中排放出的VOCs。在德国Hohenstein研究协会和维也纳—奥地利纺织品研究协会制定的oeko-tex standard 100标准中甲醛是法定的检测项目。

在国家环保部的大力推动下,我国于2013年将《纺织印染工业大气污染物排放标准》项目的制定工作正式开展,更加健康、低碳的环保纺织已经在中国拉开大帷幕[6]。纺织印染工业带来的VOCs排放问题,关乎纺织印染工艺流程中添加的印染助剂、新型助剂及各类油剂化合物,预想有效控制VOCs排放,应从源头开始控制,标准的颁布将对纺化助剂生产领域起到一定的导向作用。

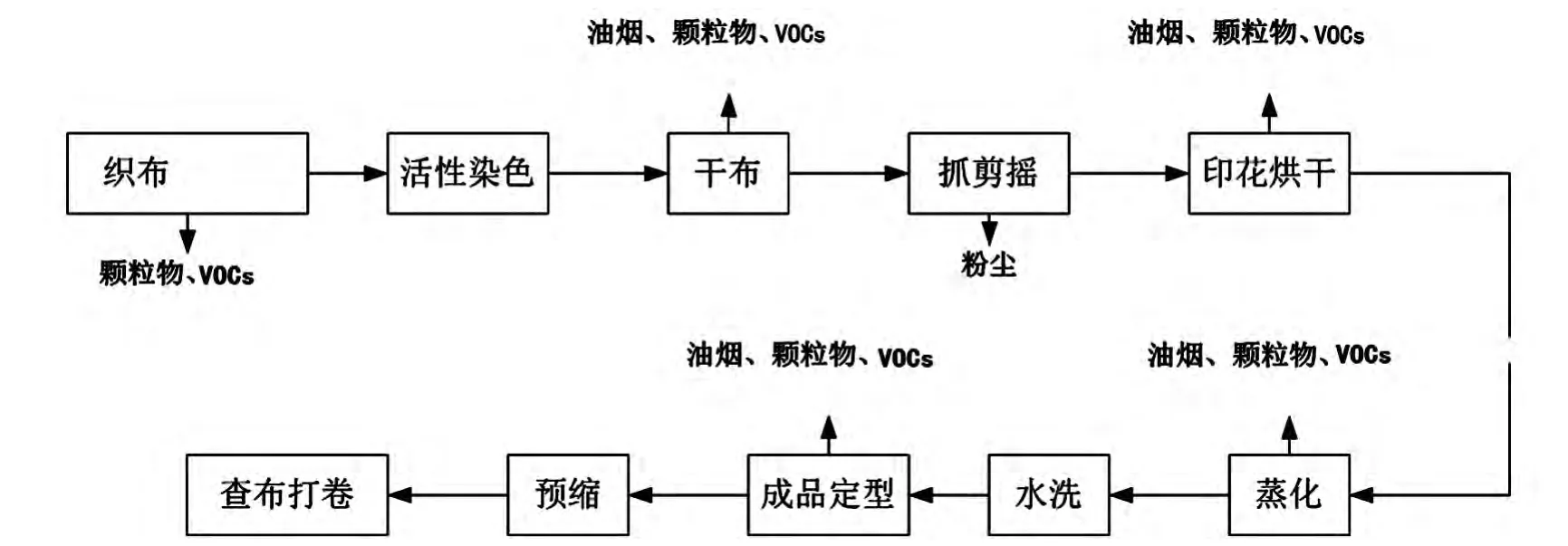

图1 典型染整工艺流程以及产污节点

2 纺织印染工业废气来源分析

2.1 纺织印染工艺流程分析

我国纺织印染具有高度集中性,主要聚集于沿海各省市。纺织印染工艺流程高耗水的特点,工艺流程大致分为坯布准备及前处理、染色、印花、后整理及成品包装四大阶段,具体工艺见图1。其中纺织织造、染色、印花烘干、热定型等工艺段均加入了大量纺织助剂,而干布、焙烘、蒸化、热定型等高温工艺则会导致大量废气释放。

有研究表明,定型机是纺织印染过程中废气(尤其是VOCs废气)的最主要来源[7]。目前各个最终用户所使用的定型机都是以导热油炉加散热器或天然气燃烧器直燃的形式给定型机或焙烘机加热(图1、图2)。在生产过程中,常温的空气在从进布口补进入定型机,在通过热源加热烘道环境温度至140℃-230℃的生产工作温度满足生产需要,在生产过程中产生的大量高温废气由引风机抽出排入大气中,污染环境空气。此方式热能是一次性使用,并不能循环利用,因此具有很低的热能使用效率。同时,排入大气的废气中含有大量的热能和油份,未经过热能回收和油气净化就直接排放,造成了严重的空气污染和极大的能源浪费[8]。

图2 某企业定型机

图3 某企业焙烘机

印染热定型机运行时排放的废气不仅富含烟尘颗粒物,还有印染助剂、油剂、苯系物等多种成分。据统计,每台定型机每小时产生约5000m3~8000m3的废气,实时颗粒物排放浓度为150mg/m3~250mg/m3、油烟为40mg/m3~80mg/m3,VOCs为30mg/m3~200mg/m3。所排放的油、烟、尘对人类身体健康和环境具有很大危害。油烟来源于某些化纤织物的性质(如定型化纤品时废气中富含很多油雾,而纯棉织物的废气中含油量很低)和上道工序使用而残留在布上的各类助剂;尘主要来自于织物上的纤维及可燃粉尘;而烟则为固体细颗粒物[9]。

2.2 纺织印染工艺废气的来源

2.2.1 染料

涂料印花的染液也称色浆,由染料和助剂(粘合剂、增稠剂等)、软化水配制而成。染料除黑色外,其它色谱都是有机染料,一般不易升华,提升性强,颗粒大小在0.25μm~1.5μm之间,是一类分子较小的非离子型染料,结构上不含水溶性基团,能够借助于分散剂的作用在色浆中均一分散而进行染色。

2.2.2 粘合剂[10]

目前广泛使用的粘合剂大致分为三大类,一是以丙烯酸酯为主体的粘合剂,硬单体为甲基丙烯酸甲酯、苯乙烯、丙烯腈等,软单体为丙烯酸丁酯,最软的是丙烯酸异辛酯,这类粘合剂皮膜透明度高,是目前最常用的粘合剂。二是以丁二烯为主体的粘合剂,硬单体为苯乙烯(丁苯乳液)、丙烯腈(丁腈乳液),复配其它高聚物以增加皮膜强度,这类粘合剂手感柔软,成本低,但易泛黄,不需要焙烘固着。三是聚氨酯类粘合剂,这类是多元异氰酸酯化合物与含有活泼氢原子的聚醚或聚酯进行聚合而成的高分子,其耐水解性能好、手感柔软,但耐热、耐光性差。若与聚酯聚合的称为聚酯型聚氨酯,其耐热、耐光性好,有较好的弹性,但不耐水解,聚氨酯粘合剂因其弹性好、软而不粘,不会像丙烯酸酯类粘合剂那样吸附空气中尘埃,染色牢度较好而适用于针织物的印花。粘合剂带来的环保问题是存在一定量游离甲醛,在焙烘和储存过程中不断释放甲醛,造成甲醛污染。

2.2.3 增稠剂[11]

火油乳化糊或半火油乳化糊作为增稠剂曾广泛使用在涂料印花中。火油也叫煤油,它使印花的花型轮廊清晰、得色鲜艳,触变性好,但是由于它必须用高沸点的白火油,由其调制的涂料印花色浆在烘干或焙烘过程中会使这些火油散发于大气中,造成大气VOCs污染。

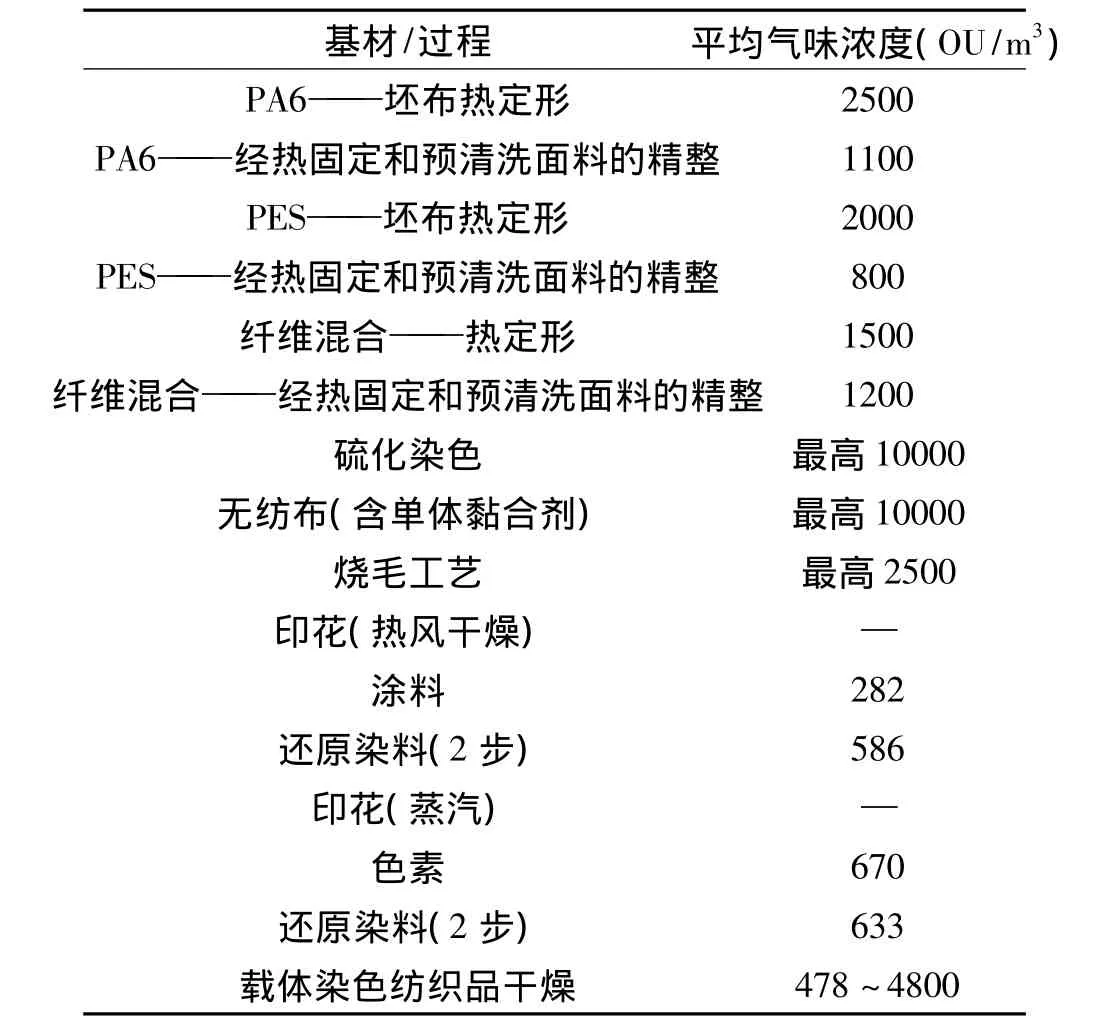

纺织印染工艺流程的复杂性决定了该行业污染物控制的难度,纺织印染过程中的高温环节会促使前期使用的各种纺化助剂在下游加热环节中释放出来。典型废气物质的生产工艺和平均气味浓度详见表1。

表1 纺织厂中典型废气物质的生产工艺及平均气味浓度

3 纺织助剂是废气排放的重要源头

纺织品生产工序及流程的种类较多,根据不同布种及性能的要求,一种产品往往需要多种生产工艺进行组合生产。

在常规的纺织染整加工工艺中,VOCs排放量较大的工序主要有:纺织织造(特别是含化纤织物的织造工艺)、热定形、印花以及功能整理工序。纺织染整加工厂目前应用较多的功能整理主要有柔软整理、硬挺整理、涂层整理、抗皱整理、抗菌整理等等,常见的功能整理加工温度一般接近或高于100℃,故高温型的功能整理一般在热定型机上进行加工。

纺织织造中,纺纱油剂或者纺丝油剂的使用,无论是在常温下还是在高温加工中,极易挥发出VOCs气体;热定形工序中,针对不同织物的不同整理效果,释放出来的VOCs气体种类和浓度均不同;印花工序中,由于溶剂如尿素、苯系物等化合物的使用,易在常温和高温下,均会挥发出一定浓度的VOCs,特别是涂料印花中粘合剂在固着温度下的挥发以及热转移印花工序中有机色墨的使用。

依据针对纺织染整加工中定型机尾气的排放研究表明,在纺织染整加工的定形和烘干过程中,由于使用的纺纱油剂、织布油、清洁用剂等易挥发性有机溶剂,在高温作用下,会产生大量的可见的白色或淡蓝色的油烟废气[12],产生的油烟物质和恶臭气体直接危害职工身体健康,也会影响周边居民正常生活,纺织染整加工工厂产生的油烟废气已经成为周围群众投诉的焦点问题。

在《纺织印染工业大气污染物排放标准》尚未正式出台前,很多现有的生产企业还并没有意识到该产业链为大气环境带来的弊端,更加没有将纺织印染过程中使用的助剂作为污染治理中从源头控制的重点。目前在纺织印染工业较为密集的浙江省,已经开始出台地方性的纺织印染大气标准[13],相当一部分企业已经开始使用新型环保助剂减少工业大气污染。

4 总结及展望

总体来看,“十二五”时期国际国内环境有利于印染行业继续保持稳定持续发展,是印染行业产业结构调整和产业升级的关键时期。为响应当前环保治理的需求,开展国内环保纺织印染业的系列举措,《纺织印染工业大气污染物排放标准》的颁布迫在眉睫。

产业持续健康发展是行业的共同需求,纺织印染工业作为中国传统行业,在人们的日常生活中扮演着重要的作用。纺织印染工业带来的VOCs等废气排放问题,关乎纺织印染工艺流程中添加的染料、助剂及各类油剂化合物,预想有效控制VOCs排放,应从源头开始控制,标准的颁布将对纺化助剂生产领域起到一定的导向作用。利用新标准强制实施的倒逼机制,为产业的绿色可持续发展带来切实有效的实施手段。依靠技术进步和技术创新,实现关键共性技术的重点突破,推进绿色助剂的使用,降低环境废气的排放。

致谢 本研究来源于国家环保部《纺织印染工业大气污染物排放标准》项目(下达文件文号:环办函[2013]154号)及北京市科委北京市科技新星《大气PM2.5新型阻隔防护材料的研究》项目的资助,在此表示感谢。

[1]中国纺织工业联合会.2014~2015年中国纺织工业发展报告[M].北京:中国纺织出版社,2015.

[2]Snowden-Swan L.Pollution prevention in the textile industry.In:Freeman HM,editor.Industrial pollution prevention handbook[M].New York:McGraw-Hill,1993:829-845.

[3]环境保护部办公厅.关于征集2013年国家环保标准制修订项目承担单位的通知[EB/OL].http://www.mep.gov.cn/gkml/hbb/bgth/t20120910_235933.htm.

[4]陈荣圻.印染助剂发展回顾和发展方向探讨Ⅰ[J].印染助剂,2006(7):1-7.

[5]中国印染行业协会.印染行业“十二五”发展规划[J].印染,2012(10):42-48.

[6]敖建芳,赵大琛,龚龑.弃污染:传统纺织印染行业面临挑战[J].中国纤检,2013(4):50-53.

[7]王浙明,朱磊,徐志荣,等.纺织染整行业定型机废气VOCs排放特征污染因子分析[EB/OL].http://d.g.wanfangdata.com.cn/Conference_8204618.aspx

[8]尤近仁.定型机的余热回收及废气净化[J].针织工业,2012(5):56-58.

[9]杭州霆嘉科技有限公司.热定形机余热回收及废气净化装置技术报告[C].2013东升数码环保节能减排与印染新技术交流会资料集,2013.

[10]陈平,黄懋加.涂料印花的生态环保问题探讨[J].染整技术,2008,30(9):18-22.

[11]李宪臣.疑难印花解决方案探讨[J].丝网印花,2012(1):23-26.

[12]高华生,陈和平,徐继荣.染整定型机废气治理技术进展[J].染整技术,2011,33(7):34-38.

[13]何华飞.浙江省纺织染整工业大气污染物排放标准研究[D].杭州:浙江工业大学,2013.