外海沉管隧道压舱混凝土施工技术

2015-01-05张端朱宝华孙建强

张端,朱宝华,孙建强

(中交一航局第一工程有限公司,天津 300456)

外海沉管隧道压舱混凝土施工技术

张端,朱宝华,孙建强

(中交一航局第一工程有限公司,天津 300456)

港珠澳大桥岛隧工程沉管隧道管节沉放完成后,为保证其抗浮安全,需适时在沉管行车道内浇筑压舱混凝土。浇筑过程与管节内的压舱水箱排水及管顶回填配合进行,以保证抗浮安全系数满足设计要求。鉴于苛刻的施工环境及质量要求,浇筑工艺较常规工艺复杂,浇筑难度较大。针对沉管隧道压舱混凝土浇筑施工,对混凝土倒运、分块浇筑方式、残余混凝土清理等施工技术进行详细介绍。

沉管隧道;压舱混凝土;混凝土倒运;混凝土清理

1 工程概况

港珠澳大桥主体工程岛隧工程位于珠江口伶仃洋海域,通过设置东、西人工岛以实现桥隧转换。沉管沉放总体分4个阶段实施,第一阶段:由西人工岛岛头E1管节向东人工岛方向逐节沉放至E10管节;第二阶段:继续依次沉放E11—E15管节;第三阶段:继续依次沉放E16—E28管节;第四阶段:由东人工岛岛头E33管节向西人工岛方向沉放E29-1管节,最后E30(含E29-2)管节。

为保证沉管在起浮、系泊和沉放时的干舷高度及抗浮安全,通过在沉管南北行车道内设置压舱水箱和浇筑压舱混凝土进行压重控制。其中压舱水箱在沉管浮运前已安装就位,并发挥功能效用,压舱混凝土在后一节沉管沉放完毕后进行浇筑,以确保沉管抗浮安全满足设计要求。

2 压舱混凝土施工技术

E n管节压舱混凝土施工需要满足以下条件:

1)E(n+1)管节沉放完成。

2)E n管节锁定回填、一般回填、护面层回填完成。

3)E n管节压舱水箱已拆除。

4)E n与E(n-1)之间的钢封门已拆除。

2.1 混凝土运输技术

因西人工岛隧道暗埋段施工周期长,为保证后续沉管压舱混凝土顺利浇筑,需采取切实有效的混凝土运输技术。

2.1.1 预留施工孔洞

在西人工岛隧道暗埋段顶板处预留施工孔洞。孔洞尺寸15 m×16.85m,位于CW3-1中管廊顶板正中位置。通过该孔洞,可向隧道内吊放混凝土罐车、车载泵等机械设备,并向隧道内供应混凝土、模板等施工材料。待沉管压舱混凝土浇筑完成后,对预留施工孔洞做封孔施工。预留施工孔洞平面位置如图1所示。

图1 预留施工孔洞平面位置示意图Fig.1 The planeposition diagram of thehole reserved for construction

2.1.2 孔洞周围设施

1)钢栈桥

为便于进行沉管隧道内压舱混凝土浇筑,西小岛基坑北侧采用贝雷梁和型钢搭建1座钢栈桥,钢栈桥宽6m,两跨布置(图1),以满足混凝土罐车及80 t履带吊行走安全。

2)钢管溜槽

预留孔洞位置配置钢管溜槽进行混凝土接力倒运。钢管溜槽采用直径50 cm钢管制成,呈45°布设(图2)。钢管溜槽为活动式设计,在CW3-1顶板设置固定支架,溜槽底部设置钢丝绳吊点。进行压舱混凝土浇筑时,通过钢丝绳调整溜槽坡度。未进行施工时,解掉钢丝绳,使溜槽处于垂直状态,避免对其他工序造成干扰。

图2 混凝土倒运示意图Fig.2 The schematic diagram of concrete reversed transport

3)钢立柱

由于沉管压舱混凝土浇筑周期较长,为避免CW3-1预留孔洞位置顶板在重复动荷载作用下受到损坏,在该处顶板与底板间加设钢立柱进行支撑(图2)。钢立柱为直径0.72m壁厚12 mm的钢管桩,在CW3-1顶板施工前安装就位。

2.1.3 混凝土倒运技术

压舱混凝土浇筑前,在CW3-1顶板采用80 t履带吊向北侧行车道内吊放混凝土罐车。拌合站拌制的混凝土通过岛上的混凝土罐车,经由岛上施工道路及钢栈桥,通过预留施工孔洞向隧道内罐车倒运混凝土,如图2所示。

2.2 压舱混凝土泵管布置

沉管隧道南侧行车道作为施工人行通道,施工人员出入频繁。为保证隧道内施工安全,混凝土泵车及罐车统一走北侧行车道。

为实现压舱混凝土顺利浇筑,在南北行车道布置1套泵管。混凝土浇筑前,车载泵驻位于北侧行车道靠近浇筑区域位置。浇筑北侧混凝土时,北侧泵管直接与车载泵相连接。浇筑南侧混凝土时,南侧行车道泵管在节段接头处穿过中墙预留孔洞与车载泵相连。该节段压舱混凝土浇筑完成后,泵管向下一节段倒运并安装,从而保证流水施工。

2.3 压舱混凝土临时作业平台

为便于压舱混凝土浇筑厚度及表面平整度控制,在待浇筑压舱混凝土分块中心线处搭设1.2m宽支架,支架本身作为泵管架设的平台,其纵向连接杆作为压舱混凝土顶部刮杠的轨道。与此同时,在侧模上安装高程控制定位杆,确保压舱混凝土顶标高满足要求。同时,在支架与侧模上搭设跳板,以便于振捣施工。定位杆随压舱混凝土浇筑逐步拔除。压舱混凝土临时作业平台布置如图3所示。

图3 压舱混凝土浇筑临时作业平台布置Fig.3 The tem porary working p latform of ballast concrete pouring

2.4 压舱混凝土浇筑

为保证混凝土质量,浇筑时通过多次数、多方向转换弯头的方式均匀布料,并严格控制混凝土分层厚度。在混凝土浇筑过程中通过增加踏板数量增大施工人员的工作面,并加强混凝土振捣[1]。压舱混凝土现场浇筑照片如图4所示。

2.5 混凝土温度控制措施

在拌合站粉料罐顶部设置环形水管,水管按照每10°划分一段,每段设置1个喷嘴。通过水份的蒸发过程吸收热量,从而降低粉料仓温度。

图4 压舱混凝土浇筑现场照片Fig.4 The scene photo ofballast concrete pouring

砂、石进场后,储存在拌合站边的堆料仓中,在骨料表面覆盖1层土工布,并在土工布上覆盖1层反光布,对骨料进行保温。每座混凝土拌合站配备1套ILG405S(4℃)Y混凝土专用冷水机组进行搅拌用水制冷,并配备1座冷藏箱,储存冰块,与制冷机配合使用,制冷温度由28℃降至4℃以下[2-3]。

3 残余混凝土清理

3.1 隧道内泵车及罐车清洗

压舱混凝土浇筑完成后,泵车和罐车的清理工作需在隧道内进行。因隧道内空间狭小,且淡水倒运困难,故清洗操作难度极大。为此,在隧道入口处设置泵车罐车循环清洗装置。

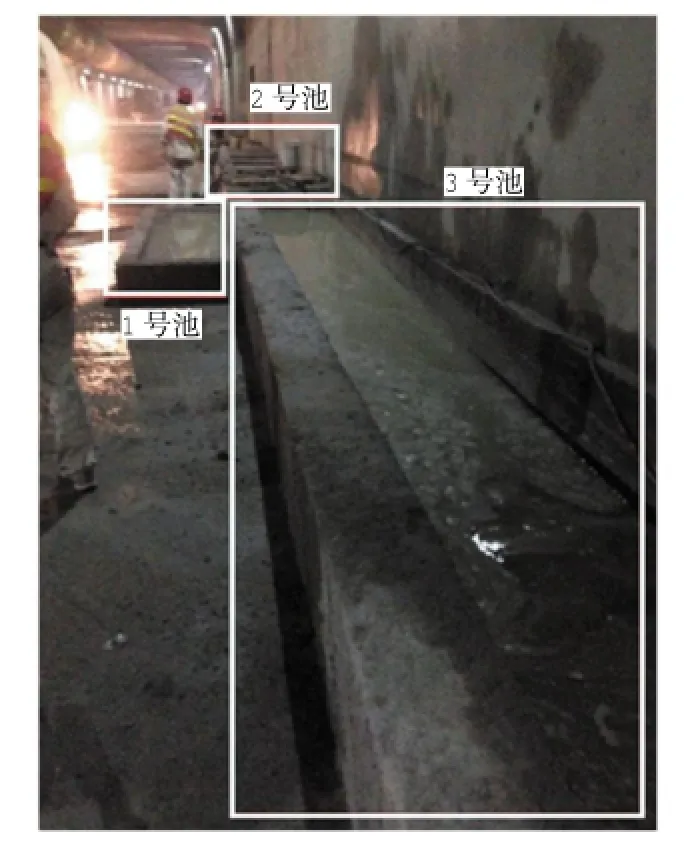

泵车罐车循环清洗装置由1~3号水池组成,并配有高压水枪。其中1号、2号水池为沉淀池,3号水池为蓄水池。1~3号水池的布置形式如图5所示。

图5 1~3号水池布置示意图Fig.5 1~3 tank layout

泵车在1号池处清洗,罐车在2号池处清洗,清洗用水均来自于3号池,清洗后的混凝土等杂质分别沉淀在1号和2号池。

待混凝土等杂质沉淀后,将1号和2号池上方的清水导入3号池,并将1号池、2号池内混凝土等杂质清理倒运出隧道。

该清洗装置可实现淡水的循环利用,减少淡水的用量,较好地解决了向管内倒运淡水困难的问题,且可降低施工成本。

3.2 隧道内残余混凝土清理

沉管隧道内残余的混凝土较难集中向隧道外倒运。为此,特采用钢模板拼装成钢槽搜集残余混凝土。

在混凝土浇筑期间,将钢槽摆放于容易溢出混凝土的位置,并在混凝土溢出后及时装入钢槽中,保证施工场地的清洁。每隔一段时间用振捣棒对钢槽内的混凝土进行振捣,使混凝土形成整体块体。

待钢槽内的混凝土硬化后,拆除模板,将里面的混凝土块体取出,并倒运至沉管隧道外作为配重块。钢模板经清理后重新组装,并重新用于搜集残余混凝土等杂质。

该方式操作简便,极大改善了传统施工过程中使用吨袋倒运残余混凝土时混凝土散落的问题。

4 结语

港珠澳大桥沉管隧道空间狭小,安全防护措施要求高,施工难度大。通过不断改进施工工艺与技术,加强质量要求,规范过程控制,克服空间狭小的障碍,使得压舱混凝土顺利浇筑,质量满足要求,同时极大提高了施工效率,节省了人力物力,为以后类似工程积累了宝贵经验。

[1]GB 50496—2009,大体积混凝土施工规范[S]. GB 50496—2009,Code forconstruction ofmass concrete[S].

[2]港珠澳大桥管理局.港珠澳大桥大体积混凝土耐久性质量控制技术规程[S].2013. Hongkong-Zhuhai-Macao Bridge Authority.Technology standards for thequality controlofmass concrete durability of the Hongkong-Zhuhai-Macao Bridge[S].2013.

[3]港珠澳大桥管理局.港珠澳大桥大体积混凝土施工期裂缝控制技术规程[S].2013. Hongkong-Zhuhai-Macao Bridge Authority.Standards for anticracking technology in mass concrete construction of the Hongkong-Zhuhai-Macao Bridge[S].2013.

Construction technology of ballast concrete in offshore imm ersed tunnel

ZHANGDuan,ZHUBao-hua,SUN Jian-qiang

(No.1 Eng.Co.,Ltd.of CCCCFirstHarbor EngineeringCo.,Ltd.,Tianjin 300456,China)

After the immersed tube sinking in the immersed tunnel of the Hongkong-Zhuhai-Macao Bridge island&tunnel project,in order to ensure the safety of anti floating,itshould be timely pouring ballastconcrete in the immersed tube roadway. The pouring process cooperated with the ballast tank pressure drainage and the back fill on the top of pipe in pipe section,to ensure that the safety factor of anti buoyancy tomeet the design requirements.In view of the harsh construction environment and quality requirements,pouring process ismore complex than conventional process,the pouring ismore difficult.Aiming at the ballast concrete pouring construction of immersed tube tunnel,we introduced in detail the construction technologies of concrete reversed transport,sub block casting,and residual concrete cleaning.

immersed tunnel;ballast concrete;concrete reshipment;concrete cleaning

U655.4;U455.46

B

2095-7874(2015)11-0081-04

10.7640/zggw js201511022

2015-10-12

张端(1990— ),男,辽宁葫芦岛人,助理工程师,港口航道与海岸工程专业。E-mail:491773075@qq.com