重庆某钢桁梁桥行车道板支承体系设计关键技术

2020-06-06崔海

崔海

(1.中铁大桥勘测设计院集团有限公司,湖北 武汉 430050; 2.中铁大桥(南京)桥隧诊治有限公司)

1 前言

钢桁梁已经具有100多年的使用历史,到目前依然具有广阔的使用前景。早期建设的钢桁梁多采用混凝土行车道板,行车道板和钢桁梁之间设置调平砂浆垫层和抗拉拔锚栓,通常抗拉拔锚栓间距为500~1 000 mm,以抵消行车道板的抗拉拔作用。

运营多年后,很多钢桁梁桥的行车道板由于桥面交通量或轴重或耐久性的问题不得不进行更换或者改造。改造的形式最常见的有两种:① 依然采用混凝土行车道板,或预制或现浇,在钢桁梁纵横梁顶部焊接剪力钉连接。该方案与原有结构较相似,但是结构自重大、早期钢桁梁钢构件的可焊性能需要格外注意;② 随着中国结构设计理论的提升和国家供给侧改造的推荐,正交异性钢桥面板由于较大的跨越能力和力学性能而作为钢桁梁行车道板使用。其高度从400~800 mm不等,可以形成组合结构也可单独作为行车道板。钢结构行车道板与钢桁梁之间往往通过支座连接。由于钢结构行车道板承受着日照、交通荷载等多方面作用,其支座应同时具有转动、滑动、抗拉拔等作用。结合中国国内长江大桥钢结构行车道板的改造经验,正交异性钢桥面板的支座至少需要180 mm的高度才能满足所有功能的要求。

行车道板本身要满足受力和使用性能要求,需要一定的高度。尤其既有钢桁梁纵横梁顶面在同一平面的结构,钢结构行车道板的高度较小。在满足功能和规范要求的前提下,降低支承体系的高度能显著提高钢结构行车道板的高度,增强其受力性能、扩大使用范围。该文以重庆某钢桁梁桥为工程背景,介绍其行车道板的改造方案及效果。

2 项目概况

2.1 桥梁概况

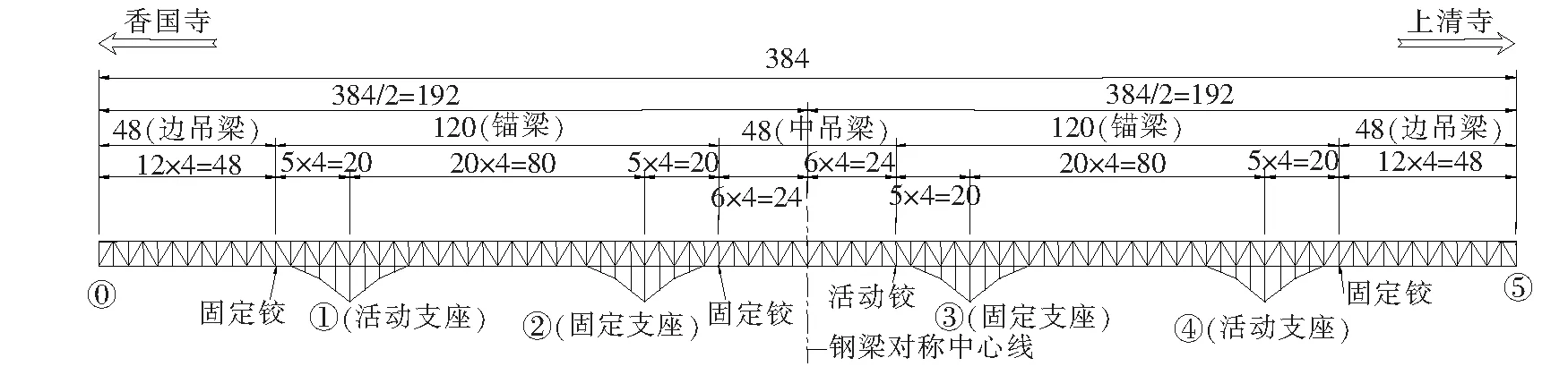

重庆某钢桁梁桥于1964年建成通车,全长384 m,跨径组合为(68+80+88+80+68) m,为五跨铆合钢桁梁桥,立面布置如图1所示。

图1 重庆某钢桁梁桥立面布置图(单位:m)

大桥横桥向设置4片主桁,间距4.3 m,桁高6.2 m,节间长度4 m。钢桁梁纵梁、横梁顶面均处于同一水平面上。行车道板采用30号防水混凝土,标准厚度120 mm,行车道板顶面距离纵横梁顶面在路缘侧和道路中心处分别为190、310 mm。桥面设置双向1.5%横坡。

改造后大桥汽车荷载为城-B级,人群荷载为3.5 kN/m2。

2.2 行车道板改造方案

改造前该桥行车道板底部出现了较严重的纵横向裂缝同时伴有渗水、析白等病害,从保证安全和结构耐久性方面均需要进行更换改造。经过对预应力混凝土行车道板、钢底模现浇混凝土行车道板、正交异性钢结构行车道板进行比选,最终确定质量更轻、跨越能力更强的钢结构行车道板。

为了保证与既有桥面线形相衔接,并保证在城-B级荷载作用下结构各方面性能满足规范要求,行车道板外侧路缘石位置最小高度约为270 mm;相应道路中心线位置高度为370 mm。结构采用开口加劲肋,横桥向标准间距430 mm,横肋与钢桁梁横梁的位置对应,纵桥向间距为4 m。

改造后采用浇筑式沥青混凝土和改性沥青SMA组合结构,铺装总厚度为70 mm。

3 支承体系总体要求

3.1 运营状态要求

钢结构行车道板支承体系应满足车辆和其他荷载作用下传递荷载和变形的要求。综合考虑桥梁支座的耐久性、高度、更换的难易程度,最终确定采用球形及弧形支座。支座应保证行车道板的受力性能,综合桥面标高的影响,支座的总高度不得超过40 mm。顺桥向位移量±50 mm。在运营阶段总体上应保证竖向承载力500 kN,横向承载力50 kN。在竖向设计荷载作用下,支座竖向压缩变形不应大于支座总高度的1%。

3.2 施工状态要求

施工要求为施工方便、在构造上适应既有的钢桁梁结构、适应桥面铺装的高温摊铺。

既有钢桁梁为铆接结构,支座的布置位置不应与铆钉位置相互冲突。部分可以解除的铆钉可以作为固定支座的高强螺栓孔;而受力较大的铆钉,如托架与主桁连接铆钉则无法解除,在支座设计时需要专门考虑其适应措施。

桥面铺装采用浇筑式沥青混凝土和改性沥青SMA组合结构。浇筑式沥青混凝土的温度达到了200 ℃,能够瞬间让钢桥面板升温170~180 ℃。支座的横桥向位移要作为一个重点考虑或采取措施保证高温铺装施工完毕后能够让支座复位或矫正到位。

4 支承体系设计

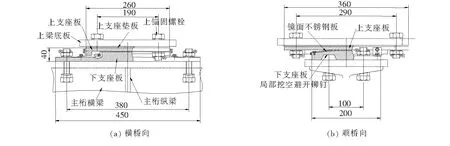

为充分降低支承体系的有效高度,支承体系由单向活动支座、纵向限位装置、抗拉拔装置组成。各个部件单独承受支承、抗拉拔、转动和限位功能。支承体系总体布置如图2所示。

图2 支承系统布置图(仅示单联)(单位:m)

纵向限位装置设置于每一联的中部,抗拉拔装置设置于每一联的端部和中部,其余位置设置单向活动支座。

4.1 单向活动支座

单向活动支座为行车道板提供支承并保证其能够自由转动。在材料选择方面,为了保证其耐久性以及球冠与上下支座板之间的滑动和转动,球冠衬板采用自带润滑剂的铝青铜,上下支座板与滑移面及转动面区域采用精加工并精磨,表面粗糙度要求在0.8以下。

在构造方面,中间支座采用弧形支座,将原有铆钉铲除后利用既有的铆钉孔与钢桁梁连接为整体。外侧支座由于鱼形板上的铆钉不得随意解除,而采用了弧形支座。支座的下支座板在铆钉位置设置了槽口以避让铆钉。

横桥向设置了9排支座,支座的布置位置为钢桁梁纵横梁交叉处。最中间的两排支座横桥向允许偏移量为±2 mm,作为横向固定支座。其余支座综合考虑安装偏差、高温桥面铺装施工时行车道板横桥向伸缩等横桥向允许位移量设置为±9 mm。同时要求,高温桥面铺装浇筑时横桥向宽度不得超过一个车道的宽度,且应先浇筑中间车道的铺装。单项活动球形支座及弧形支座分别如图3、4所示。

图3 单向活动球形支座大样(单位:mm)

图4 单项活动弧形支座大样(单位:mm)

支座的纵桥向位移量应建立三维有限元模型,综合考虑主桁结构变形、行车道板相对于主桁结构的升降温等因素确定。

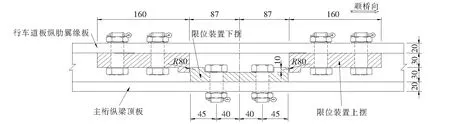

4.2 纵向限位装置

纵向限位装置应能够限制行车道板相对于钢桁梁的纵向位移,同时能够释放转动和横桥向、竖直方向的相对位移。为此采用了上下套接的连接构造,即纵向限位装置竖向分为两部分,分别与钢行车道板和钢桁梁纵梁高强螺栓连接。下部固定榫端部设置外凸的弧形,与上部套筒之间线接触,以保证上下移动的同时能够发生微小转动。纵向抗拉拔装置构造见图5。

图5 纵向限位装置构造图(单位:mm)

上下部构件之间嵌固深度为10 mm,能够适应行车道板垂直方向的位移要求。

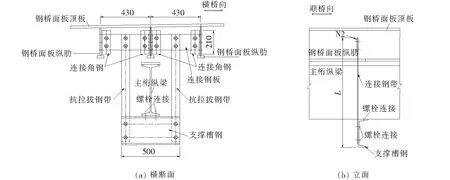

4.3 抗拉拔装置

钢结构行车道板在主桁变形和桥面行车荷载的作用下会产生上拔力,其中每联端部的上拔力主要由车辆荷载作用引起;每联中部的上拔力则由主桁变形引起。经建立三维仿真分析模型,横桥向第2排支座的最大上拔力达到3.4 t。因此必须设置抗拉拔装置。

抗拉拔装置基于结构力学中上下固结并发生水平相对移动的力学模型。上部通过连接角钢和连接钢板与行车道板的纵梁连接固定,下端通过槽钢与钢纵梁连接固定。上下部之间设置不锈钢钢带,厚度5 mm,顶底部分别与槽钢和连接钢板用高强螺栓连接。抗拉拔装置构造如图6所示。

图6 抗拉拔装置构造图(单位:mm)

抗拉拔装置主要承受行车道板在车辆荷载作用下的上拔力和行车道板相对于钢桁梁的升降温引起的水平位移。假定相对升降温t=20 ℃。则最长联端部伸长量Δ=60 000×20×0.000 012=14.4 mm。根据简化力学模型,发生单位水平位移时,端部弯矩最大M=6i/L,则在发生水平位移量Δ的情况下端部应力σ=6·E·y·Δ×/L2,其中y为钢带厚度的一半,L为钢带自由长度,可以取内侧高强螺栓之间的距离。

经验算,该结构在使用状态下应力较低,且安装方便。在后期运营过程中,不锈钢钢带可以根据需要进行更换。

5 结语

重庆某钢桁梁桥混凝土行车道板顶面相对于主桁纵横梁顶面的高度较小,改造方案受到很大的限制,通过将抗拉拔支座拆解成单独作用的3个组分(单向活动支座、纵向限位装置、抗拉拔装置)后,将支座高度降低至40 mm,为正交异性钢结构行车道板在该桥上的应用创造了条件。该设计思路明确,各个组分构造简单、受力明确,类似工程中可以参考应用。