大尺度现浇暗埋段隧道裂缝控制关键技术

2015-01-05谷坤鹏于铜陈克伟王成启赵辉孙洪春

谷坤鹏,于铜,陈克伟,王成启,赵辉,孙洪春

(1.中交上海港湾工程设计研究院有限公司,上海 200032;2.中交三航局第二工程有限公司,上海 200122)

大尺度现浇暗埋段隧道裂缝控制关键技术

谷坤鹏1,于铜1,陈克伟1,王成启1,赵辉2,孙洪春2

(1.中交上海港湾工程设计研究院有限公司,上海 200032;2.中交三航局第二工程有限公司,上海 200122)

港珠澳大桥东人工岛现浇暗埋段隧道主体结构最大高度为11.4 m,最大宽度为72.2m,为国内外同类工程中结构断面尺寸最大的管廊箱型大体积混凝土结构,受外海孤岛作业限制,需分段分步浇筑。通过工程调研、理论计算分析和有限元仿真计算分析对现浇暗埋段隧道的裂缝控制展开研究,提出将施工缝移至侧墙上部,底板和侧墙作为整体一次性浇筑,以及控制分段长度、缩短分步浇筑间隔时间及大体积混凝土温控等裂缝控制关键技术,解决了现浇暗埋段隧道关键部位侧墙和底板的裂缝问题。

港珠澳大桥;现浇暗埋段隧道;大体积混凝土;温度控制;裂缝控制

0 引言

港珠澳大桥是由桥、岛、隧组成的跨海交通集群工程,是中国交通建设史上技术最复杂、环保要求最高、建设要求及标准最高的工程之一。港珠澳大桥主体工程总长约36.3 km,采用桥隧组合方案,其中采用人工岛作为桥隧转换体属国内首创。东人工岛靠近香港侧,西侧与沉管隧道衔接,东侧与桥梁衔接,东人工岛现浇暗埋段隧道作为跨海沉管隧道和非通航孔桥的连接段。

相对于预制沉管,现浇暗埋段隧道由于受外海孤岛作业条件限制、竖向需要分步浇筑、环境不可控、横向断面尺寸更大和受地基约束等不利条件,控裂难度更大。按照国内外类似构件的通常施工方法以及设计要求[1],每段暗埋段隧道分两步或三步浇筑,侧墙均为最后一步浇筑的混凝土,因不同步收缩导致侧墙均产生大量裂缝。为解决暗埋段隧道防裂抗渗关键部位侧墙和底板的裂缝问题,本文通过工程调研、理论计算和有限元仿真分析等,提出了包括分步分段浇筑工艺、超大尺寸大体积混凝土温控和施工工艺等系统的裂缝控制关键技术措施。

1 工程概况及结构特点

港珠澳大桥东人工岛现浇暗埋段隧道全长230.719 m,设计提出了CE1~CE6分段方式,每段之间设置一道变形缝,单段长度为24.7~54m,单段混凝土浇筑总方量为3 771~12 114.5m3。

暗埋段现浇隧道主体结构为单箱四室和单箱双室管廊箱型结构,混凝土强度等级为C45,隧道行车道孔净宽14.55 m,净高8.4 m,中管廊净宽4.25 m,底板厚1.5 m,顶板厚1.3 m,结构框架尺寸最高11.4 m,最宽处达72.2 m,属于国内外同类构件中截面尺寸最大的大体积混凝土构件。

2 类似工程结构裂缝调研

对类似分步浇筑的现浇隧道和船闸等工程进行了裂缝情况的实地调研。调研结果表明,类似工程均采用了传统的分两步或者分三步浇筑工艺,分步浇筑间隔时间为20~81 d,侧墙为最后一步浇筑;侧墙在施工缝以上位置均产生了大量的竖向裂缝,裂缝多出现在早期,拆模时已有裂缝,裂缝间距一般为1~4 m,裂缝宽度为0.1~0.35 mm。因此,若按传统的分步浇筑工艺进行浇筑,现浇暗埋段隧道侧墙的开裂风险极大。

3 分步分段浇筑工艺研究

3.1 分步浇筑应力计算

按传统的分步浇筑方式,侧墙作为最后一步进行浇筑,根据长墙收缩应力计算理论[2-3],约束应力的两个主要影响因素为墙体温降和收缩等效温差,约束应力的大小与墙体温降和收缩等效温差成正比。

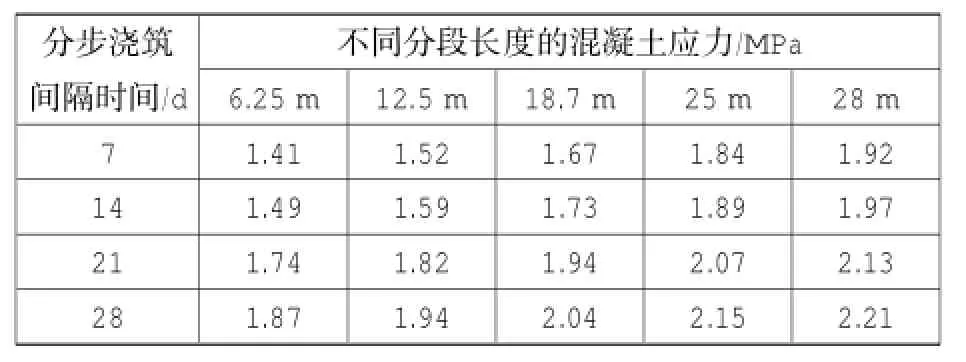

按照规范及试验结果对相关参数进行合理取值[4],对比计算间隔时间分别为7 d、14 d、21 d和28 d,根据现场混凝土干缩测试结果,最终干缩按56 d龄期取257×10-6ε,7 d、14 d、21 d和28 d干缩分别取76×10-6ε、156×10-6ε、210×10-6ε和239×10-6ε,以墙体混凝土浇筑完成后10 d进行混凝土应力计算。当量温差取值见表1,现浇暗埋段隧道侧墙的应力计算结果见表2。C45混凝土的抗拉强度取值为1.8MPa。由理论分析计算结果可知,只有将分步浇筑间隔时间缩短至21 d之内,且分段长度小于12.5 m才可能消除侧墙裂缝。因此,按照传统的分步浇筑工艺,从实际施工角度出发,通过缩短间隔时间和分段长度解决侧墙裂缝不可行。

表1 不同工况下当量温差取值Tab le 1 Equivalent tem peratured ifference of different working conditions

表2 侧墙混凝土应力计算Table 2 Concrete stress calcu lation of sidew all

3.2 竖向分步浇筑工艺改进

为避免侧墙作为后浇筑混凝土受底板的不同步约束应力过大而产生裂缝问题,改进竖向分步浇筑工艺,将施工缝上移至侧墙上方距顶板50 cm处,将侧墙和底板作为分步浇筑第一步一次性浇筑,后续再浇筑顶板等部位[5],图1为改进的竖向分步浇筑工艺示意图。

图1 竖向分步浇筑工艺示意图Fig.1 Ver tical pou ring process construction step by step

3.3 轴向分段长度应力计算分析

施工缝位置改变后,侧墙和底板一次浇筑在混凝土垫层上,根据王铁梦解析法理论[4],侧墙长度方向的中部截面受到的水平应力与温降和墙体高度有关。

根据暗埋段构件特点及相关规范进行参数取值,见表3,计算不同分段长度的混凝土内应力,计算结果见表4。由计算结果可知,当分段长度为22.5m时,混凝土内应力等于混凝土轴心抗拉强度1.80MPa,因此分段浇筑长度在22.5 m以内基本安全,无裂缝产生,而当分段长度大于22.5 m时,有开裂风险。因此应降低设计的分段长度。

表3 应力计算基础参数取值Table 3 Basic param eter choicesof stresscalculation

表4 最大应力计算结果Table4 Calculation resultsofmaximum stress

3.4 分步、分段浇筑工艺确定

根据计算结果及实际情况,将现浇暗埋段隧道共分12段进行混凝土浇筑,单段长度为10.7~ 30 m,其中CE1-1、CE1-2、CE2-1和CE3-1断面方向分两步浇筑,其余节段断面方向分三步浇筑。分两步浇筑的工艺为第一步浇筑底板、侧墙和中墙,第二步浇筑顶板;分三步浇筑的工艺为第一步浇筑底板和侧墙,第二步浇筑中墙,第三步浇筑顶板。轴向分段长度、竖向分步浇筑工艺见表5。

表5 轴向分段长度、竖向分步浇筑工艺统计表Table 5 Statistical tab le of axial fractional length and verticalpouring step by step

4 大体积混凝土温控技术

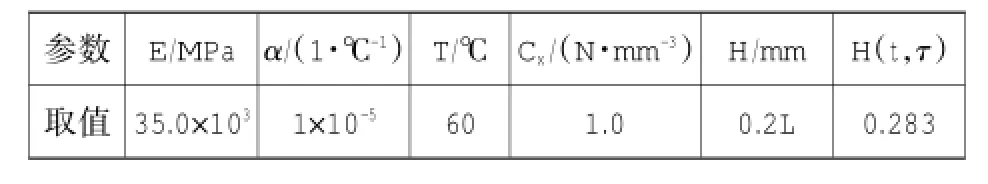

4.1 暗埋段温度场有限元仿真计算及冷却水管布设

对大体积混凝土进行有限元仿真计算,计算结果见图2,由结果可知不加冷却水管混凝土芯部最高温度约72℃,最高温度极值大约发生于第1次混凝土浇筑完成后的48 h左右。进行冷却水管的布设,冷却水管管径为50 mm的金属管,冷却水管布置在底板、顶板、侧墙的1/2h位置,冷却水管间距为1 m,底部倒角处加密水管间距为0.8m。单根冷却水管长度不超过200m。

图2 混凝土浇筑后2 d的温度分布图Fig.2 Tem peraturep rofileof concrete pouring after 2 d

4.2 循环冷却水降温系统开发

在充分考虑构件特点、流量和温控要求的基础上,设计了冷却水循环控制系统,主要由蓄水桶、水泵、分水器、流量控制器、进出水口及水管等组成。每套控制系统采用多个蓄水桶,并相互连通,总水量不低于50 m3,水泵量程大小根据需要进行调节,分水器为铁制圆形桶,体积为0.3~1.0m3,每个分水器连接多个出水口,每个出水口设置1个流量控制器,流量可调范围为0~10m3/h。

5 现浇暗埋段隧道浇筑施工及控裂效果

5.1 浇筑施工

东人工岛现浇暗埋段隧道自2014年6月进行首段混凝土浇筑至2015年6月完成所有暗埋段的浇筑施工。单次浇筑混凝土方量为267~4 250 m3,单次浇筑持续最长时间达60 h,共计51 639 m3混凝土。竖向采用分两步浇筑时,第一步浇筑底板、侧墙和中墙时即搭设满堂支架,采用PVC管作为下料管,模板及支架见图3,第二步浇筑顶板。竖向采用分三步浇筑时,第一步浇筑底板和侧墙时侧墙模板采用斜撑方式,第二步浇筑中墙时搭设满堂支架,第三步浇筑顶板。相对于分两步浇筑,分三步浇筑可降低第一步浇筑时由于搭设满堂支架给底板浇筑带来的施工难度。

图3 分两步浇筑第一步浇筑时模板及满堂支架Fig.3 Formwork and full fram ing for first step of two steps pou ring

5.2 裂缝控制情况

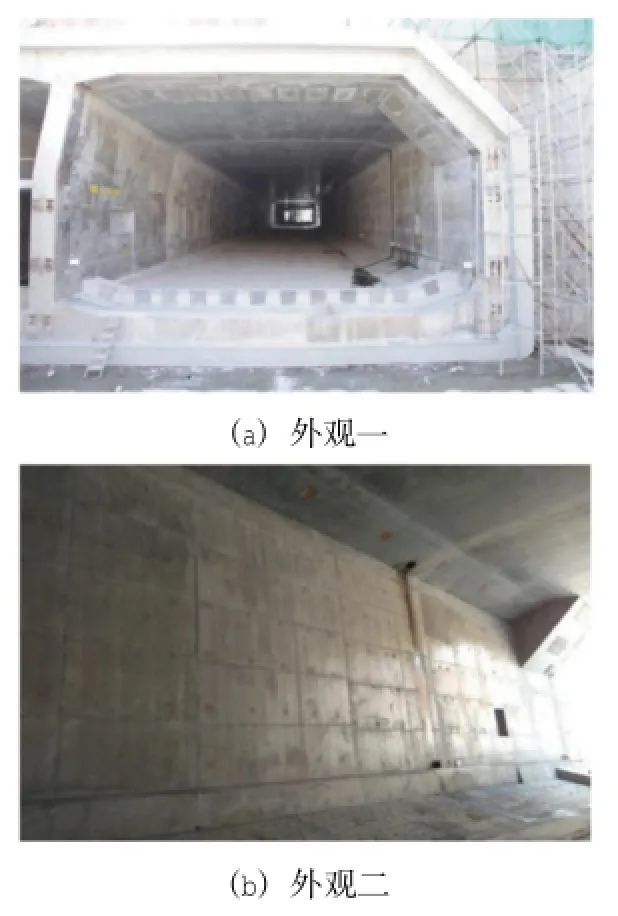

通过对暗埋段隧道的裂缝监测,对于分段长度为10.7~15.9 m的节段,第一步浇筑的底板和侧墙均无裂缝产生;对于分段长度为25.5~30 m的节段,第一步浇筑的底板和侧墙除CE2-3每面侧墙产生1~3条无害裂缝外,其他均无裂缝;对于分两步浇筑或者分三步浇筑的所有节段,第二步浇筑或第三步浇筑的中墙和顶板均有裂缝产生,裂缝间隔一般为2~4 m,裂缝宽度一般为0.10~ 0.25mm,长度一般为0~3m,裂缝得到了有效控制,外观效果见图4。

图4 现浇暗埋段隧道外观效果图Fig.4 Appearance effectpicturesof cast-in-situ buried tunnel

6 结语

1)研究提出混凝土施工缝上移,将侧墙和底板作为分步浇筑第一步一次性浇筑,并通过控制分段长度、缩短浇筑间隔时间和控制大体积混凝土温度等技术措施,以消除侧墙和底板等关键部位的混凝土裂缝。

2)开发了适用于超大断面混凝土结构的可调节冷却水流量和温度的水循环降温系统,有效控制了暗埋段隧道底板、侧墙和顶板大体积混凝土的内外温差产生的裂缝。

3)研究结果在港珠澳大桥东人工岛现浇暗埋段隧道工程中得到了应用,应用结果表明,通过将施工缝上移至顶板腋下50 cm、控制分段长度10.7~30 m、控制大体积混凝土内部最高温度不超过70℃和缩短浇筑间隔时间最短至30 d以内,有效解决了现浇暗埋段隧道侧墙和底板等关键部位的混凝土裂缝问题。

[1]李鸿斌.明挖隧道混凝土施工裂缝产生的原因及预防措施[J].中华建设,2012(6):244-245. LIHong-bin.The causes and prophylactic measures of cracks in concrete construction of the open cut tunnel[J].Chinese Construction,2012(6):244-245.

[2]徐丽.混凝土底板上长墙的温度应力计算[J].工程质量,2009,27(3):60-63. XU Li.Temperature stress calculation of long-wallon concretebottom slab[J].Quality of Civil Engineering and Construction,2009, 27(3):60-63.

[3]郭昌生,阚建忠.带底板超长墙收缩应力的简化计算与分析[J].浙江大学学报:工学版,2007,41(9):59-63. GUO Chang-sheng,KAN Jian-zhong.Simplified calculation and analysis for shrinkage stress within ultra-long wall with soleplate [J].Journal of Zhejiang University:Engineering Science,2007,41 (9):59-63.

[4]王铁梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,2000:158-165. WANG Tie-meng.Engineering structure crack control[M].Beijing:China Building Industry Press,2000:158-165.

[5]王金龙,莫日雄.港珠澳大桥东人工岛隧道现浇暗埋段结构防裂技术[J].中国港湾建设,2015,35(7):22-24. WANG Jin-long,MO Ri-xiong.Structure crack prevention technology for cast-in-situ buried section in east island tunnel of Hongkong-Zhuhai-Macao Bridge[J].China Harbour Engineering, 2015,35(7):22-24.

Key technology of crack control for large-scale cast-in-situ buried tunnel

GUKun-peng1,YU Tong1,CHENKe-wei1,WANGCheng-qi1,ZHAOHui2,SUNHong-chun2

(1.CCCCShanghaiHarbour Engineering Design and Research Institute Co.,Ltd.,Shanghai200032,China;

2.No.2EngineeringCo.,Ltd.ofCCCCThird Harbour Engineering Co.,Ltd.,Shanghai200122,China)

Themaximum heightof 11.4m,themaximum width of 72.2m of cast-in-situ buried tunnelmain structure of east artificial island of Hongkong-Zhuhai-Macao Bridge,which is the largest structure section size of pipe gallery box of mass concrete structure for the domestic and foreign similar engineering,and restricted by sea island operation,to section and pouring step by step.According to the project research,theoretical calculation analysis and finite element simulation analysis, we researched on the crack control technology of cast-in-situ buried tunnel,put forward some key technologies for crack control,such asmoving the construction joint to the top of the side wall,making the floor and side wallasa whole for one-time pouring,and controlling the section length,shortening the step-by-step pouring time interval,and temperature control ofmass concrete,which can solved the key parts'cracking problemsof sidewalland floor in the cast-in-situ buried tunnel.

Hongkong-Zhuhai-Macao Bridge;cast-in-situ buried tunnel;mass concrete;temperature control; crack control

U655.56;U455.4

A

2095-7874(2015)11-0004-04

10.7640/zggw js201511002

2015-10-12

2015-10-16

谷坤鹏(1982— ),男,河南商丘市人,硕士,高级工程师,工程材料专业。E-mail:58249216@qq.com