沉管隧道管节大型钢筋笼抗变形应用研究

2015-01-05孟庆龙王丹

孟庆龙,王丹

(1.中交二航局第二工程有限公司,重庆 401121;2.中交一航局第一工程有限公司,天津 300456)

沉管隧道管节大型钢筋笼抗变形应用研究

孟庆龙1,王丹2

(1.中交二航局第二工程有限公司,重庆 401121;2.中交一航局第一工程有限公司,天津 300456)

以港珠澳大桥沉管隧道管节预制工程为依托,分析预制节段钢筋笼自稳定特点及提高抗变形能力的需求,提出大型钢筋笼抵抗变形措施及施工工艺,用受力模拟计算分析优化劲性骨架结构设计方案,通过实践不断优化改进,形成大型内设劲性骨架的钢筋笼绑扎工艺。

港珠澳大桥;沉管隧道;钢筋笼;抗变形;劲性骨架

1 工程概况

1.1 工程概述

港珠澳大桥沉管隧道管节采用两孔一管廊截面形式,宽37.95 m,高11.40 m,底板、侧墙及顶板厚1.50 m,中隔墙厚0.80 m。标准管节长180 m,分成8个标准节段,每个节段长22.5 m,单个节段钢筋用量约10 500 kN,钢筋级别为HRB400。纵、横向主筋设计采用规格为:横向:

根据施工措施和永久使用的需要,沉管内部或表面设置多种预埋预留设施,预埋预留设施均须在钢筋绑扎过程中安装定位,与混凝土浇筑成一体。

1.2 预制节段钢筋笼特点

港珠澳大桥沉管隧道是迄今为止世界上最大规模的海底深埋沉管隧道[2-3],预制管节钢筋的特点和难点有:1)单个预制节段钢筋量大,约10 500 kN;2)钢筋笼绑扎精度要求高;3)滑移台车充当钢筋笼支撑,钢筋定位和绑扎困难;4)钢筋笼整体高度高,体积庞大,抗变形能力差;5)钢筋笼顶推及体系转换程序多,工艺较复杂。

1.3 钢筋笼绑扎工艺及工装设备

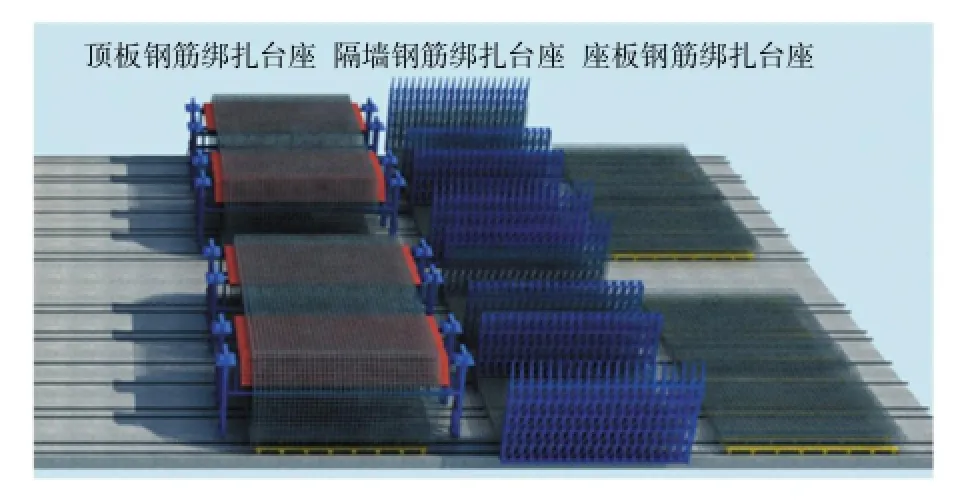

管节工厂法预制采取后节段与前节段匹配施工,要求钢筋绑扎精度高,采用移动式台车分区流水绑扎工艺。移动式台车分区流水绑扎工艺每条生产线设置3个钢筋绑扎台座,分别绑扎底板、侧(中隔)墙和顶板钢筋,节段钢筋在可移动台车上进行流水绑扎。

钢筋绑扎流水生产线如图1所示。

图1 钢筋绑扎流水生产线Fig.1 The assembly line of steelbinding

1.4 钢筋绑扎需解决的问题

沉管管节大型钢筋笼整体绑扎需解决大量各类问题,如钢筋绑扎顺序、钢筋笼内振捣通道的设置、预埋件(锚固长、重量大)的安装、钢筋笼自身结构稳定等[4]。

1)钢筋绑扎顺序:主要是主筋、箍筋、拉筋之间绑扎协调问题,管节钢筋笼体积大、钢筋直径粗,局部无法采用闭合箍及双头弯钩拉筋。

2)钢筋笼振捣通道:由于管节高度达11.4 m,侧墙混凝土浇筑时如只从顶板处振捣,质量无法保障,侧墙必须设置横向、纵向的振捣通道。

3)预埋件安装:管节钢端壳、剪力键等端部预埋件重量大,锚固长,安装困难,并造成钢筋笼的局部变形增大。

4)钢筋笼结构稳定:管节钢筋笼体积大,侧墙与中墙跨度大,单位体积含筋量高,钢筋笼绑扎完成后局部变形较大,导致无法入模。

2 大型钢筋笼加固方式

目前,国内常见的大型钢筋混凝土构件很少采用劲性骨架作为钢筋笼支撑的构件,大都只是在局部加入架立筋、加强筋或板凳筋等方式,以保证该处钢筋笼不变形。在超大尺寸沉管钢筋笼绑扎施工中,传统的钢筋加固方式已难以满足设计及施工要求。

为满足钢筋自身结构强度、顶推滑移过程中不变形,满足钢筋、预埋件安装质量验收标准等要求,解决剪力键定位精度、振捣通道设置,结合类似工程施工经验及传统钢筋笼加固方式,提出了整体加设型钢劲性骨架的方法[5]。

沉管钢筋劲性骨架主要材料由L75×50×6角钢(Q235B)及吊点处上弦杆 [16a槽钢组成,辅助钢筋短料作为支撑杆件,预埋件较为集中的端部需作局部补强。整个型钢骨架中,沿钢筋吊架纵向有4条竖杆,选用2L75×50×6双拼角钢。每个预制节段(22.5m)共设置12组劲性骨架,劲性骨架结构如图2所示。

图2 劲性骨架结构Fig.2 The structu re of strengthening rib

3 劲性骨架受力分析

3.1 荷载计算

作用在型钢骨架上的荷载有两部分,分别为沉管节段钢筋自重产生的荷载、沉管节段预埋件自重产生的荷载。预制节段各个区域钢筋重量如图3所示。

计算过程中不考虑钢筋绑扎成型后的整体刚度,若型钢骨架与钢筋笼连接牢固亦可对结构受力产生有利影响。在计算过程中桁架上下弦杆均考虑主筋与其连接且共同受力,施工过程中应将此钢筋与桁架弦杆焊接牢固。

计算钢筋骨架整体受力过程中钢筋自重产生的荷载按照均布荷载计算,由于不考虑钢筋绑扎成型后的整体刚度,因此荷载系数取1.0。

顶板顶面均布荷载:q1=2.08 kN/m2;

顶板底面均布荷载:q2=1.94 kN/m2;

斜角顶面均布荷载:q3=1.18 kN/m2;

斜角底面均布荷载:q4=3.09 kN/m2;

侧墙外侧均布荷载:q5=2.49 kN/m2;

侧墙内侧均布荷载:q6=1.30 kN/m2;

底板顶面均布荷载:q7=2.00 kN/m2;

底板底面均布荷载:q8=1.62 kN/m2;

内隔墙面1荷载:q9=0.84 kN/m2;

内隔墙面2荷载:q10=0.88 kN/m2;

端部预埋件荷载(1.5m范围):qu=4.45 kN/m2。

图3 预制节段各个区域钢筋重量Fig.3 Precastsegmental reinforced amount of each partition

3.2 结构建模

采用Midas软件对型钢骨架进行整体建模计算,型钢骨架所有杆件均采用梁单元,杆件除了局部加强外,均采用L75×50×6角钢;吊点处上弦杆采用 [16a槽钢;预埋件较为集中的端部需作局部补强,整个型钢骨架中有4处竖杆选用2L75×50×6角钢;弦杆外侧建立梁单元模拟钢筋,并与弦杆作杆刚性连接,确保其与弦杆共同受力。受力体系中同时考虑4台钢筋吊架,每个吊点提供70 kN吊力参与钢筋劲性骨架整体受力。

3.3 计算结果

3.3.1 轴向应力计算结果

轴向应力计算结果见图4。桁架杆件最大拉力为98.9 MPa,满足规范要求;桁架杆件最大压力为87.8 MPa,满足规范要求。桁架杆件长细比不大,压应力也不大,因此对杆件的稳定性不做验算。

图4 轴向应力计算结果Fig.4 Theaxialstress calculation results

3.3.2 整体模型强度计算结果

型钢骨架结构整体模型计算最大组合应力为200MPa,满足规范要求。

3.3.3 整体模型变形计算结果

整体模型变形计算结果见图5。型钢骨架结构整体模型计算最大挠度为8.74×10-3m,可在顶板跨中设置0.015m预拱。

4 劲性骨架施工顺序及注意事项

4.1 劲性骨施工顺序

图5 整体变形计算结果Fig.5 The overall deform ation calculation results

根据劲性骨架结构图,结合考虑钢筋绑扎需求、骨架加工车间场地大小等因素,将骨架分解为若干个标准单元进行后场加工,按使用部位不同分为底板、竖墙、顶板三种类型分类存放,使用时根据钢筋绑扎顺序,逐一安装底板骨架、竖墙骨架、顶板骨架,最终形成整体。钢筋绑扎与劲性骨架安装顺序如下:

1)底板底层钢筋绑扎——底板劲性骨架安装——底板顶层钢筋绑扎。

2)竖墙外层钢筋绑扎——竖墙劲性骨架安装——竖墙内层钢筋绑扎。

3)顶板底层钢筋绑扎——顶板劲性骨架安装——顶板顶层钢筋绑扎。

4.2 劲性骨施工注意事项

1)劲性骨架加工外形尺寸偏差、焊接质量需满足设计要求。

2)每个断面的骨架需确保所有安装单元在同一个平面上。

3)劲性骨架安装时确保角钢的直角部朝下,避免混凝土振捣时气泡堆积,影响混凝土密实度。

5 结语

港珠澳大桥岛隧工程沉管预制厂采用劲性骨结构有效加强了钢筋笼抗变形能力。目前沉管预制已完成24个管节,绑扎完成近400个钢筋笼,顶板跨中平均变形量小于0.02 m,通过对钢筋笼设置一定的预拱度,很好地解决了钢筋笼的变形问题。

[1]杨绍斌,张洪.自动化钢筋加工生产线在港珠澳大桥沉管预制中的运用[J].中国港湾建设,2013(3):66-70. YANGShao-bin,ZHANG Hong.Automated reinforcementproduction line used in prefabrication of immersed tube sections for Hongkong-Zhuhai-Macao Bridge[J].China Harbour Engineering, 2013(3):66-70.

[2] 尹海卿.港珠澳大桥岛隧工程设计施工关键技术[J].隧道建设,2014,34(1):60-66. YINHai-qing.Key technologies app lied in design and construction of artificial islands and immersed tunnel of Hongkong-Zhuhai-Macau Bridge(HZMB)Project[J].Tunnel Construction,2014,34 (1):60-66.

[3] 陈韶章.沉管隧道设计与施工[M].北京:科学出版社,2002. CHEN Shao-zhang.Design and construction of immersed tunnel [M].Beijing:Science Press,2002.

[4]苏权科,罗垚,袁勇.港珠澳大桥沉管隧道1/4足尺节段浇筑试验分析[J].施工技术,2013(13):71-75. SUQuan-ke,LUO Yao,YUAN Yong.Study on casting test of immersed tunnel segment in Hongkong-Zhuhai-Macao Bridge[J]. Construction Technology,2013(13):71-75.

[5] 冯伟,戴书学,李凯凯.工厂法预制沉管钢筋笼变形控制[J].中国港湾建设,2015,35(7):14-17. FENG Wei,DAI Shu-xue,LI Kai-kai.Deformation control for steel cage ofprefabricated factory immersed tube[J].China Harbour Engineering,2015,35(7):14-17.

App lication research on anti-deformation of large-scale reinforcement cage for immersed tunnel element

MENGQing-long1,WANGDan2

(1.China Communications2nd Navigational Bureau 2nd Engineering Co.,Ltd.,Chongqing401121,China; 2.No.1 Eng.Co.,Ltd.of CCCCFirstHarbor Engineering Co.,Ltd.,Tianjin 300456,China)

Based on the immersed tunnel element prefabrication of the Hongkong-Zhuhai-Macao Bridge,we analyzed the reinforcement cage self-steady feature and the anti-deformation requirements,propounded the method statement of anti deformation for large-scale reinforcement cage,analyzed and optimized the designing scheme of strengthening rib structure by stress simulation calculation.A binding technology of reinforcement cage with large-scale strengthening rib has been formed through practice and continuous optim ization and improvement.

Hongkong-Zhuhai-Macao Bridge;immersed tunnel;reinforcement cage;anti-deformation;strengthening rib

U455.46

B

2095-7874(2015)11-0008-04

10.7640/zggw js201511003

2015-10-12

2015-10-19

孟庆龙(1982— ),男,河北秦皇岛市人,硕士,工程师,地下建筑及建筑与土木工程工程管理专业。E-mail:55051039@qq.com