影响混匀滚筒取料机效率原因分析和对策

2015-01-01孙钦伟

郭 宏 廖 鸿 孙钦伟 罗 云

(武钢股份烧结厂 武汉)

1.混匀滚筒取料机现状

混匀滚筒取料机跨距达40 m,利用料堆全断面取料,包含滚筒的回转运动、筒内皮带机运动、料耙机构的往复运动和大车行走运动等多个机构的复合运动。料耙机构往复运动完成粉矿的疏松、混匀和取料小斗喂料的作用,物料通过安装在筒体上的取料小斗,利用旋转运动,将物料抛卸到筒内皮带上,通过筒内皮带输送到前方皮带料线上,完成混匀粉的混匀、取料和卸料。

混匀滚筒取料机取料完后,料场后面有一层厚厚的“返料”,相当于取料机所取物料有部分取走又返回到料场,如遇粉矿含水率较高或流动性差时,“返料”就更加严重,会使料耙负荷及行走负荷过载停机等,只能被迫降低行走速度,减小负荷,对生产影响较大。筒内皮带机经常出现护料板积料垮台压死筒内皮带,严重影响混匀滚筒取料机的取料效率。

2.原因分析

混匀滚筒取料机取料小斗取的物料随着筒体旋转到一定角度,将物料卸到筒内皮带上,经筒内皮带前方的皮带料线输送。由于矿石的含水和流动性不同,则物料在筒内的落料点不同。如取料小斗在卸料的过程中物料的落料点偏后,部分落到筒内皮带的护料板上,形成料壁,减小了物料卸料区域,部分物料来不及卸落到料壁上即被取料小斗抛入筒体内部和筒体后方。筒内物料随着筒体的运转部分粘结到滚筒内壁形成“矿内壁”,增大筒体的自重,加大筒体驱动负荷,降低筒体寿命。如粉矿含水率较高或流动性较差,则料耙疏松物料在取料断面上不流动,在料耙耙齿根部形成“小山包”,造成料耙系统负荷越来越大,影响取料机的大车行走,造成料流小甚至停机,严重影响取料效率。

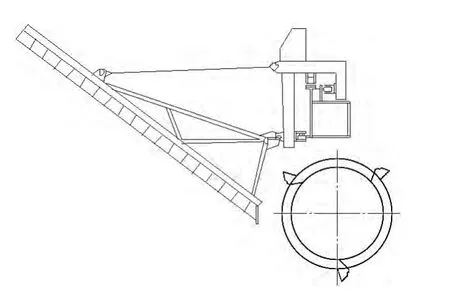

图2 料耙示意图

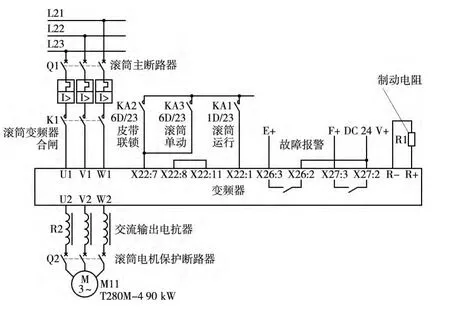

图3 变频控制图

3.对策措施

(1)根据混匀滚筒取料机滚筒圆周运行速度进行计算,在确保取料斗的外切圆直径的情况下,将取料小斗的安装角度进行适当调整,卸料角度由 45°改为 40°(图 1),确保取料斗物料最大限度地在筒内皮带的卸料区完成卸料动作。并且物料在筒内皮带的落料点尽可能在筒内皮带护料板下部,这样筒内皮带护料板积料大大减少,避免因护料板积料减小卸料区的问题,杜绝皮带护料板积料垮塌压死皮带的问题,返料情况减少60%以上。

(2)将料耙耙齿根部进行改进。将料耙耙齿最底部与滚筒取料斗的外切圆距离尽可能缩短(由原设计的200 mm缩短至50 mm)。同时根据所堆物料的安息角情况,及时调整料耙角度,来消除耙齿根部的“小山包”,确保料耙驱动运行的正常和取料机取料正常(图2)。

(3)对滚筒取料机的滚筒驱动采用变频调速(变频器型号为ACS800-01-0120-3-D150),通过变频调速控制滚筒转速实现调整滚筒取料斗卸料点的目的,来适应现在复杂的配矿结构对取料效率的影响,变频控制如图3所示。

混匀滚筒取料机属于散料全断面取料设备,集多种运动与一体,之间相互影响,经上述改进,设备的稳定性和效率提高,缓解了混匀粉投料的保产压力。