5A06铝合金板材超塑气胀成形数值模拟

2014-12-31毕宝鹏王勇

毕宝鹏,王勇

(北京机电研究所,北京 100083)

超塑性成形是特种塑性成形工艺之一。在常规条件下,大多数材料由于塑性较低或者弹性回复严重,难以进行塑性成形,如多数钛合金、某些铝合金和镁合金、金属基复合材料、金属间化合物、陶瓷等,但在超塑性性状态下,则很容易成形出形状复杂的薄壁构件。迄今为止,超塑性成形已经在很多方面得到了应用,如超塑性板材气胀成形、等温锻造、超塑性挤压及差温拉深等[1—3]。超塑性气胀成形是超塑性在板材成形加工中的典型应用。其基本原理是[4—5]:将被加热至超塑温度的金属夹紧在模具上,并在其一侧形成一个封闭的空间,在气体压力下使板材产生超塑性成形,并逐步贴合在模具型腔表面,形成与模具型面相同的零件。在胀形过程中,由于板坯周边材料被模具压紧不参与变形,零件面积增加完全由板坯变薄来实现,应力和应变场分布不均匀性造成最终零件壁厚的明显差异。

1 试验

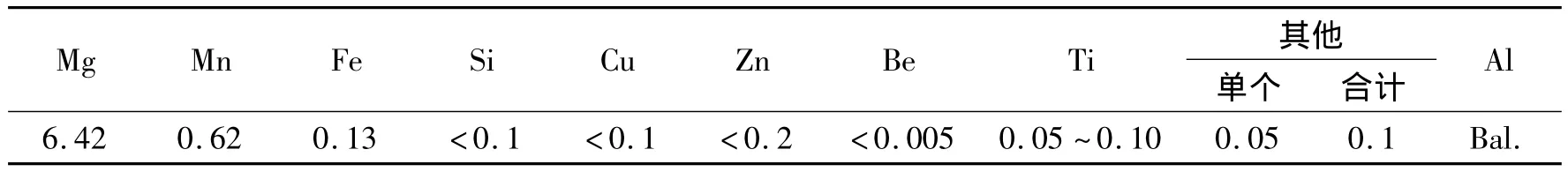

试验所采用的材料为西南铝业提供的供货态5A06-O铝合金,板材厚度为2.0 mm,合金的化学成分见表1。

表15A06合金的化学成分(质量分数,%)Table 1 Chemical composition of 5A06 alloy in wt%

2 5A06铝合金杯形件的有限元分析

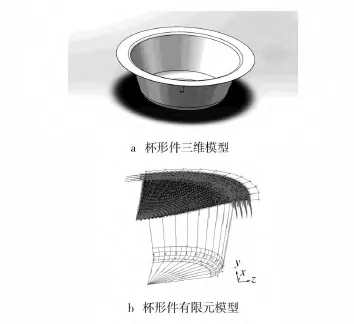

5A06铝合金杯形件形状如图1a所示,其中侧壁部分要求厚度均匀,壁厚最薄处要求大于0.85 mm。借助MSC.Marc模拟软件对5A06铝合金杯形件气胀成形过程进行模拟分析,通过不同的措施改善零件的壁厚均匀性,从而更好地指导实际生产过程中该零件的气胀成形工艺的制定。

图1 5A06铝合金杯形件Fig.1 5A06 aluminum alloy cup shaped parts

2.1 有限元模型的建立

基于5A06铝合金杯形件是轴对称的,为了节省计算时间,用胀形模具的1/4模型进行分析。预成形模具型腔曲线由 AutoCAD软件建立,通过METANT的接口导入,然后旋转扩展生成型腔曲面。图1b所示为其气胀成形有限元几何模型,采用75号shell单位对坯料进行网格划分。在成形过程中板料和模具之间有相对滑动,选用COULOMB的BILINEAR摩擦模型,即基于位移增量的双线性库仑摩擦,摩擦因数设定为0.4。采用刚塑性模型来计算杯形件的成形,在不考虑应变硬化作用下,该模型即为 Backofen 方程[6—7]。

2.2 气胀成形的基本过程及分析

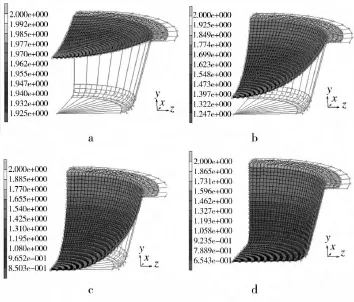

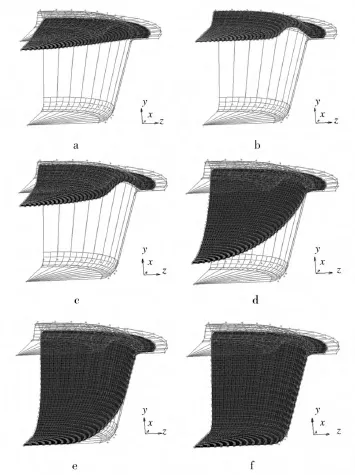

图2 5A06铝合金杯形件气胀成形有限元分析过程Fig.2 Finite element analysis of 5A06 aluminum alloy cup shaped produced by parts gas bulging forming

超塑性胀形过程一般包含3个阶段,即自由胀形阶段、贴模阶段、充填阶段[8]。图2为5A06铝合金杯形件气胀成形有限元分析过程。从图2a,b中可知,板料从未贴模的部位开始自由胀形,与模具接触的倒角处优先变形,板料中部变形比较缓慢。随着变形的继续,最先变形的部分完全贴模。由于模具接触的摩擦作用,变形速率变慢,主要变形区转到板料中部,中心位置厚度逐渐变薄(图2c,d中);随着变形的继续,凹面加大,板料开始与模具底部接触,与模具接触的部分逐渐扩大,球顶部分为厚度不断减薄的半球,直至半球顶点与模具接触为止。接下来为填充阶段,此阶段从板料与模具侧壁、底面同时相切到完全贴模为止。

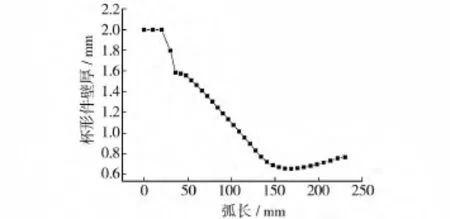

图3是5A06铝合金杯形件气胀成形壁厚分布,从图3可见,杯形件壁厚自上而下逐渐变薄,这是由于气胀成形自身的特点决定的。在成形过程中,当板料与模具接触后,模具与板料的摩擦力极大地限制了材料的流动,特别是在高温条件下,材料的粘性增大,摩擦因数的作用加剧。由图3可知,厚度最大的是最先与模具接触的倒角处,几乎没有变形。变形最大、厚度最小的是最后与模具接触的底部倒角处,壁厚最薄为0.64 mm,这与壁厚最薄处要求大于0.85 mm还有一定差距,所以需要采取有效的措施,增加壁厚的均匀性和最薄处的厚度。

图3 5A06铝合金杯形件气胀成形的壁厚分布Fig.3 Wall thickness distribution of 5A06 aluminum alloy cup shaped parts produced by parts gas bulging forming

2.3 改进5A06铝合金杯形件壁厚均匀性的措施

为了改善超塑性气胀成形零件壁厚分布,可供选择的主要方法有:正反胀成形、覆盖成形、凸模成形、顶塞协助成形、涂层控温成形、坯料预成形等方法[9—12]。文中采用正反胀成形,增加壁厚的均匀性和最薄处的厚度。正反胀形先将板材反向自由吹胀到略大于凹模深度,以便增加顶部材料的变薄,然后再正向加压直至贴模。这样能在一定程度上起到变形分散、缓解凹模圆角处变薄过于集中的问题,如图4所示。

图4 5A06铝合金杯形件正反胀成形有限元分析过程Fig.4 Finite element analysis process of 5A06 aluminium alloy cup shaped parts produced by positive and negative bulge forming

预成形模具形状设计是正反胀成形工艺的关键。5A06铝合金杯形件正向成形时,板料在模具侧壁上的贴模先后次序不同,贴模越晚,减薄越多。通过查阅国内外相关文献[13—15],可知,正反胀形预成形模具在预成形过程中,应对板料在下模贴模较早的部分进行预先减薄,以使最终工件壁厚比较均匀。5A06铝合金杯形件预成形模具基本形状如图5所示,其中(a,b)是圆弧的圆心,R1和R2分别是圆角半径。通过改变圆弧大小、R1和R2,共设计了10种不同预成形模具形状,如图6所示。

图5 预成形模具的基本形状Fig.5 Basic shapes of preform die

图6 预成形模具横截面示意图Fig.6 Schematic diagram of preform die shape cross section

由图6可知,方案1中,圆弧半径相对于其他方案比较大;方案2~4中,圆弧半径是一样的,其中方案2和4中R1不同,方案1和3中R2不同;方案5~8,圆弧半径一样,其中方案5~7中R1不同,方案5和8中R2不同;方案9~10,方案9同其他方案的圆弧半径都不一样,方案10独特之处在于在模具中部也预成形。

用最小壁厚ɑ、壁厚平均值δ、壁厚均匀度θ 3个变量来描述正反胀形对壁厚分布的改善作用。其中壁厚θ值是指沿着成形件的母线方向测若干壁厚,求均方差。最小壁厚ɑ、壁厚平均值δ越大、壁厚均匀度θ值越小,则成形件的壁厚分布越均匀。表2为正反胀形的最小壁厚、壁厚平均值及壁厚均匀度。

由表2可知,正胀形时壁厚均匀度最小为0.1967,最薄处的厚度为0.6471 mm。通过比较,采用正反胀形对壁厚的均匀性的增加是必然的,因为反胀形将正胀过程中最早贴模的区域减薄了,对此区域的减薄程度决定了正胀过程中集中区的位置,合理地减薄,可以使该区域在正胀成形结束的时候厚度适中,并且可以将多余的材料向下聚,从而使底部倒角处的壁厚增大,从而达到增加壁厚均匀性的目的。从模拟的结果看,正反向胀形所得制件的最小壁厚位置也在底部圆角处,预成形模具对杯形件最早贴模的部分进行了预减薄,使得正胀过程中该处变形抗力减小,并且可以将多余的材料向下聚。其中方案10不但没有增大最薄处厚度,反而使最薄处的厚度与最大的厚度差距更大,不能满足工艺要求。方案1、方案6、方案7和方案9由于R2处的圆角过大或者过小,虽然使壁厚均匀性增加了,但是不符合工艺要求。方案2、方案3、方案4、方案5和方案8对于板料的预成形以及板料减薄、壁厚均匀度的控制较为合理,其成形效果较好。其中方案5对于板料的预成形以及板料减薄、壁厚均匀度的控制最优,其成形效果最好,所以选择方案5的模具作为A06铝合金杯形件正反胀形预成形模具。

5A06铝合金杯形件正反胀形预成形模具设计合理,可以明显提高成形件的壁厚均匀度,提高制件的质量,从而为更好地指导实际生产过程中该零件的气胀成形工艺奠定基础。

表2 5A06铝合金杯形件正反胀形壁厚均匀度Table 2 Wall thickness distribution of 5A06 aluminium alloy cup shaped parts produced by parts gas bulging forming mm

3 结论

1)超塑性气胀成形件,壁厚分布极不均匀,很难满足实际生产过程中工艺要求,必须采取有效措施增加壁厚均匀性。

2)与正向胀形相比,正反胀形可以显著提高5A06铝合金杯形件的成形能力,使最薄处壁厚从0.64 mm,提高到0.94 mm,使壁厚均匀度从0.19降低到0.0790,使壁厚平均值增大,符合工艺要求。

3)正反胀形中的预成形过程中,最早贴模部分的减薄直接决定了正胀过程中变形区的集中位置。合理的反胀形模具,可以使该区域在正胀成形结束的时候厚度适中,并且可以将多余的材料向下聚,从而使底部倒角处的壁厚增大,从而达到提高壁厚均匀性的目的。

[1]张凯峰,王国峰.先进材料超塑成形技术[M].北京:科学出版社,2012.

ZHANG Kai-feng,WANG Guo-feng.Advanced Material Molding Technology[M].Beijing:Science Press,2012.

[2]邰清安,李治华,孙立群,等.航空发动机塑性成形技术的应用与展望[J].航空制造技术,2014(7):34—39.

TAI Qing-an,LI Zhi-hua,SUN Li-qun,et al.The Aircraft Engine Application and Prospect of Plastic Forming Technology[J].Aviation Manufacturing Technology,2014(7):34—39.

[3]Jarrar Firas S,Hector Jrlouis G,Khraisheh,et al.New Approach to Gas Pressure Profile Prediction for High Temperature AA5083 Sheet Forming[J].Journal of Materials Processing Technology,2010,210(6-7):825—834.

[4]吴诗淳.金属超塑性变形理论[M].北京:国防工业出版社,1997.

WU Shi-chun.Metal Superplastic Deformation Theory[M].Beijing:National Defence Industry Press,1997.

[5]冯超,孙丹丹,陈火红,等.全新Marc实例教程与常见问题解析[M].北京:中国水利重点出版社,2012.

FENG Chao,SUN Dan-dan,CHEN Huo-hong,et al.New Marc Instance Tutorial and Common Problem Analysis[M].China Water Conservancy Key Press,2012.

[6]陈火红,杨剑,薛小香.新编 Marc有限元实例教程[M].北京:机械工业出版社,2004.

CHEN Huo-hong,YANG Jian,XUe Xiao-xiang.New Marc Finite Element Instance Tutorial[M].Mechanical Industry Publishing House,2004.

[7]周兆峰,陈明和,王大刚,等.钛合金舵体芯板超塑成形/扩散连接工艺的有限元分析[J].热加工工艺.2014,43(2):191—195.

ZHOU Zhao-feng,CHEN Ming-he,WANG Da-gang,et al.Titanium Alloy Wheel Body Core Board Molding/Diffusion Bonding Process of Finite Element Analysis[J].Journal of Thermal Processing.Lancet,2014(2):191—195.

[8]LUCKEY J R G,FRIEDMAN P,WEINMANN K.Design and Experimental Validation of a Two-stage Superplastic Forming Die[J].Journal of Material Processing Technology,2009,209(4):2152—2160.

[9]ABU-FARHA F.Reverse Bulging in Hydro/Pneumatic Sheet Metal Forming Operation[C].ASME Conference Proceedings,2010(49460):761—769.

[10]张凌云.改善超塑性气压胀形零件壁厚分布的工艺方法[J].金属成形工艺,2002,20(4).

ZHANG Ling-yun.Improve the wall thickness distribution of superplastic gas pressure bulging parts process[J].Metal forming technology,2002,20(4).

[11]蔡云,童国权,葛永成.铝合金超塑性气胀成形壁厚分布工艺研究[J].模具工业,2009(3):23—24.

CAI Yun,TONG Guo-quan,GE Yong-cheng.Aluminum Alloy Superplastic Gas Bulging Forming Wall Thickness Distribution Technology Research[J].Journal of Mold Industry,2009(3):23—24.

[12]蒋少松,张凯峰,吴海峰,等.变摩擦正反超塑成形壁厚均匀的TC4钛合金深筒形件[J].稀有金属材料与工程,2010,39(6):1079—1084.

JIANG Shao-song,ZHANG Kai-feng,WU Hai-feng,et al.Changing Friction are Overhauling Molding Thickness Uniformity of TC4 Titanium Alloy Deep Cylindrical Pieces[J].Rare Metal Materials and Engineering,2010,33(6):1079—1084.

[13]Paul D Edwards,Daniel G Sanders,RAMULU M,et al.Thinning Behavior Simulations in Superplastic Forming of Friction Stir Processed Titanium 6Al-4V[J].Journal of Materials Engineering and Performance,2010,19(4):481—487.

[14]Paul D Edwards,Daniel G Sanders,RAMULU M,et al.Thinning Behavior Simulations in Superplastic Forming of Friction Stir Processed Titanium 6Al-4V[J].Journal of Materials Engineering and Performance,2010,19(4):481—487.

[15]王刚,张治朋,张建凯,等.镁合金板材正反向快速气压胀形试验[J].塑性工程学报,2013,20(1):43—47.

WANG Gang,ZHANG Zhi-peng,ZHANG Jian-kai,et al.Magnesium Alloy Sheet to Rapid Pneumatic Bulging Test[J].Journal of Plastic Engineering,2013,20(1):43—47.