大直径带毂直齿轮冷精密成形数值模拟及工艺分析

2014-12-31汪金保刘华孙红星刘百宣王涛

汪金保,刘华,孙红星,刘百宣,王涛

(1.郑州机械研究所,郑州450052;2.郑州大学机械工程学院,郑州 450052)

带毂直齿轮是一种常见的齿轮类零件,其传统的制造方法为锻造制坯后切削加工齿部[1—2]。与传统机械加工相比,冷精密塑性成形具有节能、节材、高产、优质等显著优点,可以使材料的组织致密均匀,金属流线分布均匀合理,显著提高锻件的耐蚀性、耐磨性、抗弯曲性和疲劳性能[3—5]。关于直齿轮精锻的研究工艺比较多,小模数齿轮精锻已经在实际中得到应用[6—7]。文中通过数值模拟研究了大模数大直径带毂直齿轮,根据带毂齿轮特点提出新的工艺,以期为实际生产提供指导。

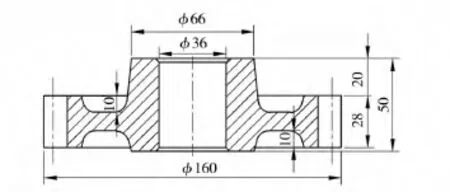

1 零件的工艺分析

齿轮齿数Z=30,模数m=5,齿顶圆直径160 mm,齿轮上下两端面凸台高度不同。齿轮零件图如图1所示,该齿轮具有以下特点:高径比小于0.5,属于扁平齿轮;上下不对称;大直径大模数;齿轮由外齿部、中间轮辐和内部凸台三部分组成。由于齿轮零件非常复杂,采用整体式冲头成形非常困难,因此为了成形的可行性,寻求恰当的冲头结构是成形本齿轮的关键。

图1 带毂直齿轮零件结构示意图Fig.1 Part structure schematic of spur gear with hub

1.1 关键难点

1)如何减小载荷降低模具应力。目前的技术能够锻造出小模数小直径的齿轮或者高径比很大的齿轮,对大模数大直径齿轮尚无比较好的锻造工艺,由于冷挤压需要很大载荷,模具承受单位应力很大,往往不能达到实际生产要求。

2)如何成形出高精度齿轮。冷精密塑形成形就是在无切削或少切削的条件下锻造出高精度齿轮。

1.2 解决齿轮成形基本方法

1)基于分流减压原理。20世纪80年代,日本学者将分流锻造思想引入齿轮成形中,提出孔分流和轴分流2种分流方法,后人不断发展和完善分流思想,使得冷精密成形成为可能[8—10]。

2)多工步成形。对于大直径大模数齿轮,采用局部多工步成形可以减小模具载荷,降低模具应力。

3)双向挤压齿轮。双向墩挤齿轮可以减小齿轮成形载荷,减小模具应力[11],并且可以产生有利摩擦,使得齿形角隅处容易充满。

4)轮齿修复理论。对齿形凹模弹性变形和锻件弹性回复进行研究,可以得到高精度齿轮[12—14]。

2 工艺方案的提出

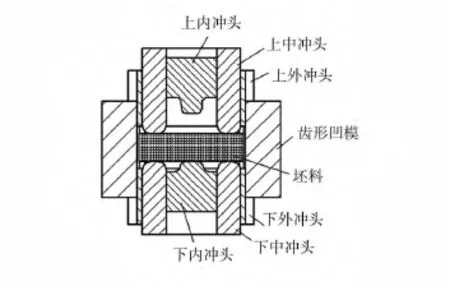

根据图1齿轮的形状特点,先采用整体冲头和2层冲头分别模拟分析了齿轮,发现很难成形目标齿轮锻件。通过将冲头分为内、中、外3层成形具有较好效果,其模具结构如图2所示,其中内冲头主要的作用是成形齿轮凸台和上面的孔,中冲头成形幅板部分,外冲头成形齿形部分。本研究的目的是生产压机进行联动控制成形,也可通过多工位成形。

图2 模具结构图Fig.2 Mold structure of spur gear with hub

坯料为棒料,尺寸为φ132 mm×35 mm。采用上下各3层冲头,根据各模具冲头运动情况,提出3种方案进行优化选择。

方案一:Ⅰ上中冲头向下挤压25 mm;Ⅱ上中冲头向上退6 mm,下内冲头向上顶3 mm;Ⅲ上内冲头向下挤压20 mm;Ⅳ上下外冲头对挤。如图3所示,图3方案一中展示4个阶段末示意图。

方案二:Ⅰ上中冲头向下挤压25 mm;Ⅱ上中冲头向上退6 mm,下内冲头向上顶3 mm;Ⅲ上下外冲头对挤;Ⅳ上内冲头向下挤压20 mm。

方案三:Ⅰ上中冲头向下挤压25 mm;Ⅱ上下外冲头同时对挤;Ⅲ上内冲头向下挤压20 mm。

图3 方案一4个阶段示意图Fig.3 A schematic diagram of the four stages for scheme 1

3 工艺方案数值模拟

采用Solidworks软件建模,绘制坯料和各冲头三维模型并确定位置关系进行装配,将三维装配体保存为STL文件格式,然后将这些文件直接导入Deform-3D软件中,设置参数对3种工艺方案进行模拟。

3.1 模拟条件设定

成形过程为冷挤压,温度为常温20℃,热力耦合系数为5。材料为Deform材料库 AISI-5120,COLD(20Cr)。由于挤压为体积成形,采用剪切摩擦模型,摩擦因子为0.12。不考虑模具弹性变形,设定模具为刚性;坯料设定为刚粘塑性模型。采用完整坯料进行模拟,网格采用绝对网格划分方法,最小尺寸为1 mm,最大尺寸为2 mm,尺寸比率为2。冲头模具运动速度为20 mm/s。

3.2 3种方案载荷-时间曲线

为了更加清楚地看到各运动冲头载荷情况,对方案一、二、三的载荷时间曲线进行简化改动,去除了各阶段受力较小的非运动冲头。如图4所示,图4a方案一中Ⅰ,Ⅱ,Ⅲ,Ⅳ四区分别对应图3方案一4个运动阶段;图4b方案二和图4c方案三类似。

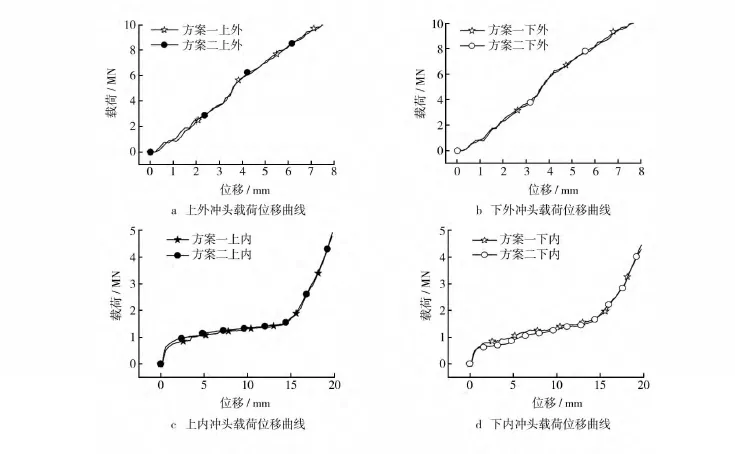

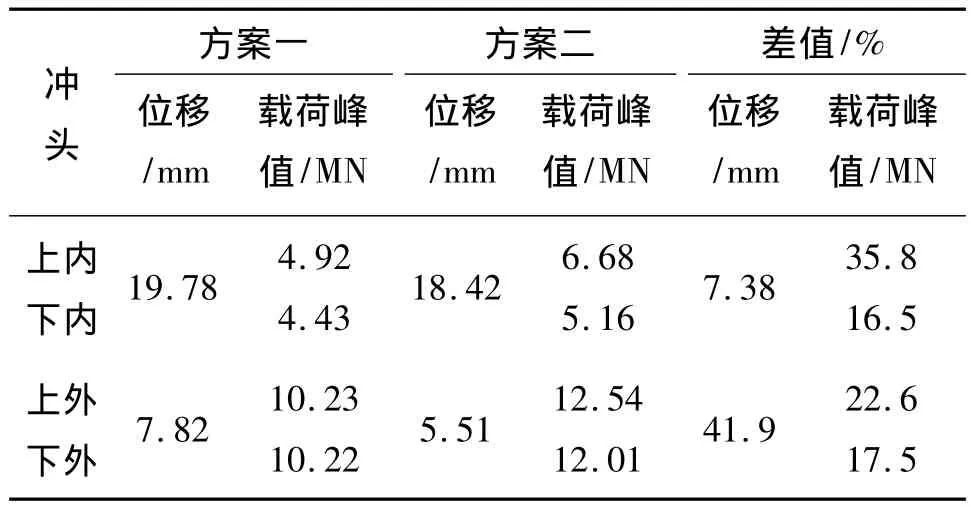

3.2.1 方案一和方案二对比分析

方案一和方案二均有4个阶段,前2个阶段相同,不同的是对第Ⅲ阶段和第Ⅳ阶段挤压顺序进行调换。模拟分析上下外冲头和上下内冲头挤压顺序对载荷影响,从图5中可以看出方案一和方案二各冲头载荷位移曲线基本重合。由表1方案一和方案二各冲头载荷和位移参数值对比,可知方案一和方案二冲头位移差值小于0.3%,可认为挤压到相同位移;载荷峰值最大差值百分比小于4%。可以认为方案一和方案二中第Ⅲ阶段和第Ⅳ阶段调换加载顺序对载荷无影响。说明在有轮毂分流腔时,锻件上内凸台有无接触对齿形成形载荷的影响可忽略。

图4 3种不同方案的载荷-时间曲线Fig.4 The load-time curves of the three different schemes

图5 方案一、二各冲头载荷位移曲线Fig.5 The load-displacement curves of different punches in schemes 1 and 2

表1 方案一和方案二的参数值Table 1 The parameter values of schemes 1 and 2

3.2.2 方案二和方案三对比分析

与方案二相比,方案三中缺少方案二中第Ⅱ阶段形成轮毂中分流腔阶段。方案二和方案三对比可以分析出中分流腔对载荷影响的大小。由图6方案二和方案三各冲头载荷-位移曲线可以看出,轮毂中分流腔对载荷影响比较大。对图6载荷-位移进行对比如表2所示。从表2中可以看出,与方案二相比,方案三上内冲头载荷峰值增加35.8%,下内冲头载荷峰值增加16.5%,上外冲头载荷峰值增加22.6%,下外冲头载荷峰值增加17.5%。并且方案三上下外冲头位移差值减少41.9%,上内冲头位移减少7.38%。这是由于方案三轮毂处无分流腔,随着上下外冲头载荷加大只有很少一部分金属流到上内凸台处,造成方案三上下外冲头位移减小。对比方案二和方案三可知:轮毂中分流腔对载荷影响很大,方案二能大幅度减小载荷;在有轮毂中分流腔的条件下,上内凸台分流作用很小;在方案三条件下,如果先挤压上内冲头,再挤压上下外冲头,可以预测齿形载荷会进一步增大。

表2 方案二和方案三参的数值Table 2 The parameter values of schemes 2 and 3

图6 方案二三各冲头载荷位移曲线Fig.6 The load-displacement curves of different punches in schemes 2 and 3

4 方案二数值分析

4.1 方案二模拟结果

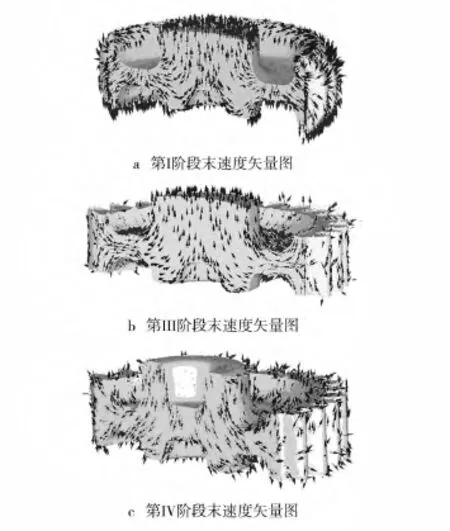

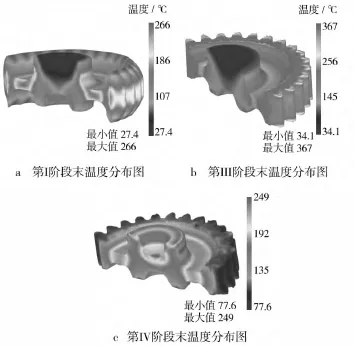

如图7所示,从速度矢量场可以分析金属流动的情况。图7a随着上中冲头向下挤压,上中冲头两侧相当于反挤过程,两侧金属流向和上中冲头运动方向相反。上中冲头挤压过程中齿形中间部位接触到凹模,齿形两端向外流动。挤压过程中锻件克服屈服强度产生塑性变形,90%以上塑性功转化为热能[6]和摩擦生热,使锻件表面温度达250℃左右,如图8a可以看到中间轮毂处温度分布。方案二第Ⅰ阶段变形较大使得锻件等效应力范围较大,如图9a。

忽略了方案二第Ⅱ阶段速度矢量分布、温度分布和等效应力分布,由于第Ⅱ阶段是单纯下内冲头上顶过程,力比较小,对速度、温度和等效应力分布产生的影响可忽略。

图7 方案二各阶段速度矢量图Fig.7 The velocity vector diagram of different stages for scheme 2

第Ⅲ阶段上下外冲头对挤成形出齿形。如图7b所示,从速度矢量场可以看出齿形两端向中间流动,双向墩挤有利于减小成形载荷,并且凹模可以产生有利摩擦使得齿轮角隅比较容易充满(双向墩挤与浮动凹模类似,均可以产生有利摩擦),从图8b可以看出齿轮表面温度在170℃左右,两端角隅由于产生毛刺,温度达到300℃左右。挤压过程中随着温度的变化,材料应力应变曲线也会变化,发生材料软化现象,能够降低载荷。从图9b可以看出挤压齿形部分时,轮毂部分达到屈服强度产生塑性变形,使得轮毂分流腔产生分流减压降低齿轮成形载荷。从图10中可以看到,第Ⅲ阶段挤压到191步齿形填充比较理想,此时上下外冲头载荷为10.2 MN。

第Ⅳ阶段为上内冲头向下挤压形成凸台凹槽,如图7c所示,凸台处金属向下和沿径向流动使得凸台平整均匀。从图8c和图9c可知,分流面表面温度在250℃左右且仍然产生塑性变形,可知轮毂分流腔还起着分流减压作用。

图8 方案二:各阶段温度分布(℃)Fig.8 The temperature distribution of different stages

图9 各阶段等效应力分布Fig.9 The equivalent strain distribution of different stages

图10 齿形填充图Fig.10 The tooth filling diagram

4.2 模具应力分析

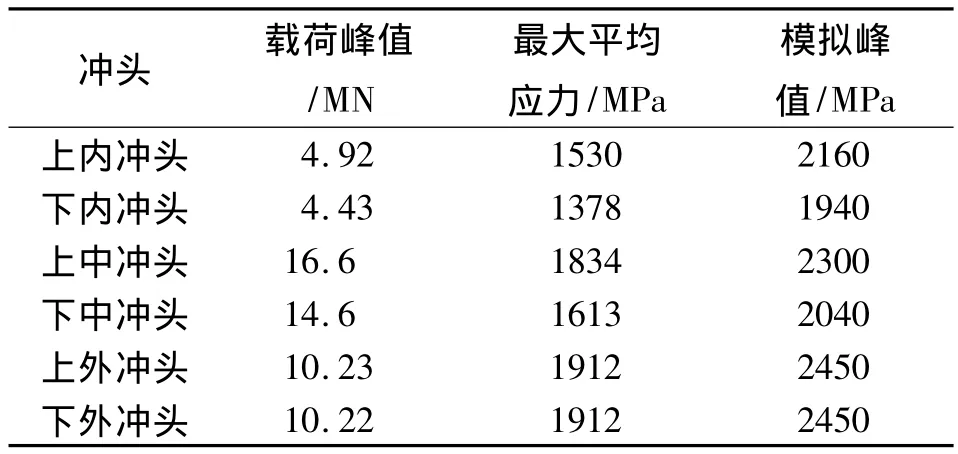

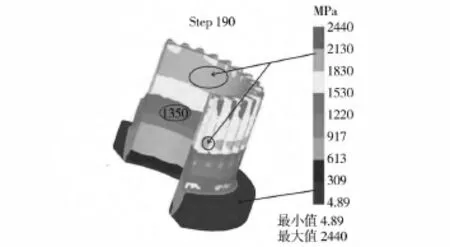

将图4b各个冲头峰值载荷除以冲头横截面积,可以获得各个冲头最大单位压应力。各个冲头最大平均压应力能够宏观反应冲头受力情况,如表3所示上下外冲头的最大平均压应力为1912 MPa。Deform-3D软件能够将坯料受到的载荷准确反向加载到模具冲头上,可以计算出各个冲头应力分布情况。以上外冲头为例,表3中上外冲头最大应力为2450 MPa,此应力为冲头应力集中点或者网格畸变点,从图11冲头应力分布图中观察,上外冲头应力最大分布在2150 MPa左右。一般冷挤压模具许用单位压力在2500 MPa左右。经过计算其他冲头应力分布,模具满足条件。证明方案二的工艺具有参考指导意义。

表3 方案二各冲头应力分Table 3 The stress analysis of different punches in scheme 2

图11 上外冲头应力分布Fig.11 Stress distribution of the top out die

5 结论

通过Deform-3D软件模拟大直径大模数带毂直齿轮3种成形工艺,通过对比分析优化成形方案,分析了工艺方案原理,对锻件温度场、速度矢量场、等效应力场以及模具受力情况进行了分析。根据带毂直齿轮的特点,巧妙地将分流面设计在轮毂处来起到分流加压目的,经过分析得出以下结论。

1)在有轮毂分流腔时,锻件上内凸台处有无接触对齿形成形载荷的影响可忽略。

2)轮毂中分流腔对载荷影响很大,方案二能大幅度减小载荷。

3)采用方案一和方案二对齿轮成形比较有利,齿形金属填充饱满,齿形模具应力在许用范围内,新工艺可为生产实践提供指导。

[1]江雄心,林治平.带毂直齿圆柱齿轮精锻成形的上限分析[J].塑性工程学报,1998,5(1):8—14.

JIANG Xiong-xin,LIN Zhi-ping.The Upper Bound A-nalysis of the Precision Forging Process for Spur Gear with Boss[J].Journal of Plasticity Engineering,1998,5(1):8—14.

[2]胡成亮,施卫兵,徐祥龙,等.带毂直齿轮冷精锻新工艺及其数值模拟[J].上海交通大学学报,2009,43(9):1494—1497.

HU Cheng-liang,SHI Wei-bing,XU Xiang-long,et al.A Novel Cold Precision Forging Process of Spur Gear with Boss and Its Numerical Simulation[J].Journal of Shanghai Jiaotong University.2009,43(9):1494—1497.

[3]寇淑清,杨慎华,付沛福,等.高精度直齿圆柱齿轮冷锻成形加工方法的研究[J].锻压技术,2000,25(5):10—12.

KOU Shu-qing,YANG Shen-hua,FU Pei-fu,et al.Research on Cold Forging Methods of Accurate Spur Gears[J].Forging & Stamping Technology,2000,25(5):10—12.

[4]KONDO K,OHGA K.Precision Cold Die Forging of a Ring Gear by Divided Flow Method[J].International Journal of Machine Tools and Manufacture,1995,35(8):1105—1113.

[5]MAMALIS A G,MANOLAKO S D E,BALDOUKAS A K.Simulation of the Precision Forging of Bevel Gears Using Implicit and Explicit FE Techniques[J].Journal of Materials Processing Technology,1996,57(1-2):164—171.

[6]CHITKARA N R,KIM Y J.Near-net Shape Forging of Crown Gear:Some Experimental Results and an Analysis[J].International Journal of Machine Tools& Manufacture,2001,41(3):325—346.

[7]SONG J H,IM Y T.Process Design for Closed-die Forging of Bevel Gear by Finite Element Analyses[J].Journal of Materials Processing Technology,2007,192-193(1):1—7.

[8]Kondo K.Developments of New Precision Cold Die Forging Processes[C]//Advanced Technology of Plasticity,Proc.1st.ICTP,Tokyo,1984.

[9]程羽,杨程,臧顺来,等.齿轮精密成形技术的研究[J].塑性工程学报,2004,11(6):62—68.

CHENG Yu,YANG Cheng,ZANG Shun-lai,et al.A Study on Precision Forging of Spur Gear[J].Journal of Plasticity Engineering,2004,11(6):62—68.

[10]CHOI J C,CHOI Y.Precision Forging of Spur Gears with Inside Relief[J].International Journal of Machine Tools and Manufacture,1999,39(10):1575—1588.

[11]孙红星,刘百宣,王伟钦,等.直齿圆柱齿轮双向挤墩均匀成形工艺研究[J].热加工工艺,2013,42(17):1—4.

SUN Hong-xing,LIU Bai-xuan,WANG Wei-qin,et al.Study on Two-way Extrusion-upsetting Uniform Forming Process of Spur Gears[J].Hot Working Technology,2013,42(17):1—4.

[12]刘华,席庆坡,霍艳军,等.圆柱齿轮冷精锻数值模拟及其轮齿修形规律[J].西安交通大学学报,2004,38(11):1186—1189.

LIU Hua,XI Qing-po,HUO Yan-jun,et al.Numerical Simulation to Mold Modification of Cold Precision Forging of Spur Gear[J].Journal of Xi'an Jiaotong University,2004,38(11):1186—1189.

[13]胡成亮,刘全坤,赵震,等.考虑弹性变形行为的齿形凹模修正方法[J].上海交通大学学报,2009,43(1):52—55.

HU Cheng-liang,LIU Quan-kun,ZHAO Zhen,et al.Modification Method of Gear-Shaped Die Considering E-lastic Deformation Behavior[J].Journal of Shanghai Jiaotong University,2009,43(1):52—55.

[14]CEILIK M.Comparison of Three Teeth and Whole Body Models in Spur Gear Analysis[J].Mechanism and Machine Theory,1999(34):1227—1235.

[15]李建国,汤文成.基于热力耦合的减振轴套挤压成形有限元模拟研究[J].机械设计与制造,2009(10):30—33.

LI Jian-guo,TANG Wen-cheng.Finite Element Simulation Research of Vibration bushings Forging Based on the Thermal-mechanical Coupling[J].Machinery Design& Manufacture,2009(10):30—33.