某型弹用尾翼片裂纹分析

2014-12-31秦会常杨守杰王传政车路长刘振海惠智张均法

秦会常,杨守杰,王传政,车路长,刘振海,惠智,张均法

(1.中国兵器工业山东特种工业集团有限公司,山东淄博255201;2.中国兵器工业第五九研究所,重庆 400039)

尾翼片是飞行过程中影响弹道的重要部件和主要受力部件之一,某型尾翼片所用原材料35CrMnSiA是一种铬锰硅系列中碳合金结构钢板,钢板厚度为7 mm,钢材的冶炼方式是电弧炉冶炼,尾翼片的制造工艺流程为:原材料钢板剪尾翼片条料→淬火→中温回火→精加工。淬火采用滴注式可控气氛渗碳氮炉加热,具体工艺为(880±10)℃,等温淬火油淬冷,某炉批次尾翼片在淬火、中温回火热处理后进行精加工时,发现有尾翼片出现了裂纹。文中结合原材料标准技术要求、热处理工艺、材料加工等背景,对该批次尾尾翼片从原材料到成品进行了金相分析、化学成分分析、力学性能检测。在以上试验结果的基础上,确定了尾翼片的断裂性质和断裂原因,并提出了工艺改进方案。

1 尾翼片的金相组织检测

1.1 裂纹的宏观形貌

裂纹由表面开裂,沿纵向向心部扩展,裂纹较为刚直;从表面向心部,裂纹宽度逐渐变窄。

1.2 尾翼片的金相显微组织

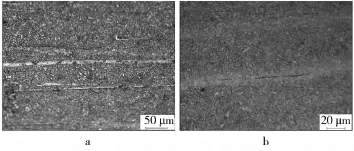

取一片含有裂纹的精加工后尾翼片,按金相分析要求进行取样、制样,将加工好的金相试样经4%硝酸酒精溶液浸蚀后于金相显微镜下观察,裂纹的形貌如图1、图2所示。从图2可看出:裂纹起源于尾翼片的表面,裂纹由表面向心部呈纵向扩展,宽度、深度逐渐变窄、变浅,纹路较为刚直,主要为穿晶裂纹。裂纹尾部略尖锐而弯曲,裂纹内无氧化物,沿裂纹两侧组织与基体组织一致,均为回火屈氏体组织。尾翼片远离裂纹的心部基体组织如图2所示,组织呈现明显的带状偏析分布,在偏析带中间存在较多的长条形硫化物夹杂。

图1 裂纹宏观形貌Fig.1 Macrostructure of the cracks

图2 热处理后的显微组织(心部)Fig.2 Microstructure after heat treatment(the heart part)

1.3 尾翼片的力学性能

按照力学性能制取样要求,从存在裂纹的尾翼片上制取、加工力学性能试样,根据GB/T 228—2010《金属材料室温拉伸试验方法》进行力学性能检测,检测结果如表1所示。从表1可看出:热处理后尾翼片的力学性能检测结果符合验收工艺要求。

表1 力学性能检测结果Table 1 Mechanical properties testing result

2 原材料理化检测

2.1 原材料钢板的化学成分

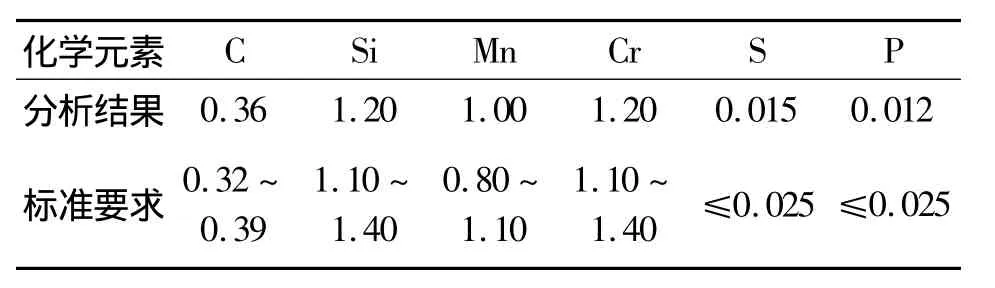

对同批次35CrMnSiA钢板原材料进行化学成分分析,化学分析结果如表2所示。从表2的化学成分分析结果可看出,该批原材料钢板的化学成分符合GJB 2150A—2005《航空用合金结构钢热轧钢板规范》的验收要求。

表2 化学成分检测结果(质量分数)Table 2 Chemical composition analysis result %

2.2 钢板原材料的力学性能

从同批次剩余钢板原材料中进行抽样,按原材料验收要求在热处理后进行力学性能试验,原材料力学性能检测结果:1#和2#试样抗拉强度分别为658,649 MPa,断裂伸长率均为21%,都符合标准要求(590~785 MPa;≥16%)。原材料钢板的力学性能结果符合GJB 2150A—2005《航空用合金结构钢热轧钢板规范》的验收要求。

2.3 原材料钢板的低倍组织

从同批原材料的钢板中截取低倍试片,将加工到粗糙度Ra≤1.6的原材料低倍试片于75℃左右的1∶1 HCl溶液中进行热酸蚀,酸蚀后的低倍组织如图3所示:钢板表面宏观组织较为均匀、细密,未有肉眼可见的缩孔残余、裂纹、分层、夹杂和白点存在,符合GJB 2150A—2005《航空用合金结构钢热轧钢板规范》中关于35CrMnSiA钢板低倍组织的验收要求。

图3 低倍组织Fig.3 Structure under low magnification

2.4 原材料钢板的显微组织

图4 原材料显微组织(纵截面)Fig.4 Material microstructure of the raw material(longitudinal section)

从同批次剩余钢板原材料中进行抽样,按金相分析要求进行取样、制样,将加工好的金相试样经4%硝酸酒精溶液浸蚀后于金相显微镜下观察,试样纵向的显微组织如图4所示。基体组织为铁素体和珠光体,呈带状分布,带状组织级别为2~3级,晶粒粗细不均,并具有轻微的魏氏组织特征,魏氏组织约为2级。钢板心部的横截面显微组织如图5所示,基体组织为珠光体和铁素体,黑色长条状组织为硫化物。金相显微组织与工艺要求的球化退火组织并不相符。

图5 原材料显微组织(横截面)Fig.5 Material microstructure of the raw material(longitudinal section)

2.5 非金属夹杂物检测

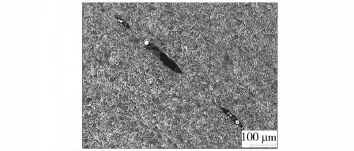

从同批原材料中取样,淬火后进行非金属夹杂物检测,图6中的AC类非金属夹杂物为1.5级,BD类为4级,钢材中的非金属夹杂物含量过多,材质的洁净度极差[1—9]。

图6 非金属夹杂物形貌Fig.6 Appearance of non-metallic inclusion

3 尾翼片条料的显微组织

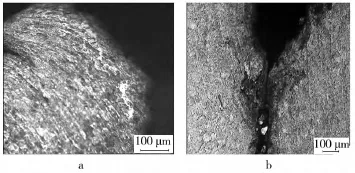

对同批次尚未热处理的尾翼片条料进行观察,发现部分尾翼片条料的纵截面存在撕裂、啃咬缺陷,形状为“V”形缺口。取一个含有撕裂、啃咬缺陷的尾翼片条料,按金相分析要求进行取样、制样,将加工好的金相试样浸蚀后于金相显微镜下观察,其显微组织如图7所示。35CrMnSiA条料的显微组织主要为片层状珠光体,另有少量的铁素体,条料的撕裂缺口出现在珠光体和铁素体的条带中间,并沿条带向心部扩展。裂纹形貌呈“人字形”,在撕裂缺口的周围,金属的流线出现了显著的变形和改变,局部出现了裂纹切断金属流线的现象。

图7 剪切开裂形貌Fig.7 Appearance of shear cracking

4 分析与结论

裂纹两侧的显微组织正常,均为均匀的回火屈氏体组织,裂纹应是在淬火热处理过程中或淬火后、回火之前就已存在。若裂纹在淬火之前就已存在,则在淬火过程中由于淬火应力的作用裂纹将有明显扩展,应形成较为明显的宏观裂纹,则在回火之后或精加工之前就应发现,事实与此不符,因此,裂纹应是在淬火过程中或淬火之后、回火之前形成的。裂纹在淬火过程中、回火之前形成,有以下几种可能:原材料缺陷;氢致脆性开裂。淬火应力较大(淬火过程中或残余应力);淬火工艺不合理,淬火过程中存在一定程度的超温,导致晶界弱化。若由于淬火工艺不合理,淬火过程中存在一定程度的超温,导致晶界弱化,则工件应已发生严重过热,基体组织和晶粒应较为粗大或出现三角晶界等特征;从尾翼片裂纹附近的金相组织来看,晶粒和组织未见明显粗大,也未发现存在有三角晶界等特征,尾翼片应是未发生严重过热;严重过热所致的裂纹应为沿晶裂纹,而尾翼片裂纹较为笔直,主要应为穿晶开裂裂纹,事实与此不符。根据原始记录,尾翼片淬火后停留1 h左右即进行回火,氢致脆性开裂是一种延迟开裂[10],需要一定的孕育时间,即使尾翼片在淬火时吸氢,在如此短的时间内一般也难已氢致开裂,因此氢致脆性开裂的可能性不大。

在用剪板机剪尾翼片条料时,在尾翼片条料的表面出现了撕裂、啃咬的“V”形缺口;在撕裂的“V”形缺口周围,金属的流线出现了显著的变形和改变,局部出现了切断金属流线的现象,这种尾翼片条料截面的撕裂缺陷应属于冷变形开裂,这种冷变形开裂与板材中的显微组织有着密切关系,35CrMnSiA原材料钢板的组织是以片层状珠光体为主+少量的铁素体,这种类型的显微组织在裁剪变形时,片状渗碳体的接触面大,且不易变形,因此产生了一层夹一层的珠光体及铁素体的纤维组织硬化带,由于剪板机裁剪变形,易导致组织硬化而撕裂。应该说,淬火热处理时,尾翼片在淬火应力或淬火残余应力的作用下并不一定会发生开裂;但由于工件表面存在冷变形撕裂缺陷,相当于存在一线性缺口,形成了较大应力集中,诱发了裂纹的萌生。因此尾翼片工件的开裂应与尾翼片工件局部存在较大的应力集中有关,这种应力集中所致开裂,应为穿晶开裂裂纹,而尾翼片的裂纹形态笔直,事实上也主要为穿晶开裂,与此相符。由于回火过程中基本消除了淬火残余应力,此类裂纹在回火后应不会再形成。此裂纹属淬火工艺引起的。

由原材料钢板的理化检测可以看出:虽然原材料钢板的化学成分、力学性能和低倍组织均符合GJB 2150A—2005《航空用合金结构钢热轧钢板规范》的验收要求,但原材料钢板中存在魏氏组织和长条状硫化物。魏氏组织的存在会导致材料的力学性能明显下降,尤其是抗冲击韧性下降很多,因此会降低尾翼片条料抗变形开裂的能力;硫化物的存在会割裂基体的连续性、均匀性,引起微区应力集中,降低了钢的力学性能,尤其是冲击韧性、断裂韧度和疲劳韧度[5—9],同时增加了变形后材料性能的方向性差异,所以硫化物的存在加剧了尾翼片条料变形撕裂缺陷的产生。同时,硫化物夹杂的可变形性、线膨胀系数及弹性模量等物理性能与钢基体相应的物理性能之间的存在显著差异,由于在淬火冷却时硫化物与钢基体热收缩不匹配会产生镶嵌应力,和硫化物夹杂与基体弹性模量的不匹配而造成的应力,促使存在硫化物夹杂的钢材局部应力升高,产生严重的应力集中,导致微裂纹的萌生,进而诱发淬火裂纹[11—13]。

综合以上的分析和讨论可以得出:尾翼片裂纹属淬火裂纹。断裂的产生原因主要有以下三点。

1)尾翼片裂纹产生的主要原因是由于原材料钢板剪尾翼片条料过程中,在条料的表面产生了冷变形撕裂缺陷,导致淬火热处理时产生了严重的应力集中,诱发了裂纹的萌生。

2)原材料钢板中存在的魏氏组织和硫化物夹杂,也促进了淬火裂纹的萌生。

3)原材料显微组织不符合球化退火组织要求。

5 结语

为改进尾翼片的质量,应考虑以下几点。

1)为了防止发生冲制开裂,可以将板材经过AC1以上温度进行球化退火处理,即将板材加热至760℃,并保温2 h,随炉冷至690℃保温2 h,使其获得粒状珠光体,这样有利于组织的滑延和变形,杜绝冲制时产生冷变形开裂裂纹。

2)建议将剪板机剪尾翼片条料改为冲裁落料,由于冲裁速度较为适中,冲裁后的尾翼片的表面较为光滑,可有效消除线状缺口裂纹源,杜绝冷变形开裂现象;淬火热处理时,也将显著降低尾翼片表面的应力集中,淬火裂纹萌生的几率也会明显下降。

3)建议改进制造工艺为:原材料钢板球化退火→冲裁落料→粗加工→淬火→高温回火→精加工。

4)为有效控制钢材的洁净度,建议工厂采购经由电弧炉加电渣重熔冶炼方式制造的钢板。

[1]姜锡山.钢中非金属夹杂物[M].北京:冶金工业出版社,2011.

JIANG Xi-shan.Non-metallic Inclusions in Steel[M].Beijing:Metallurgical Industry Press,2011.

[2]任颂赞,张静江,陈质如,等.钢铁金相图谱[M].上海:上海科学技术文献出版社,2003.

REN Song-zan,ZHANG Jing-jiang,CHEN Zhi-ru,et al.Steel Metallographic Map[M].Shanghai:Shanghai Science and Technology Press,2003.

[3]幸伟.钢中夹杂物去除技术进展[J].特殊钢,2009,30(2):35—38.

XING Wei.Progress of Removal Technology of Steel Inclusions[J].Special Steel,2009,30(2):35—38.

[4]苏晓峰.X70管线钢中夹杂物控制研究[J].河南冶金,2009,17(1):14—17.

SU Xiao-feng.Control of Pipeline Inclusions[J].Henan Metallurgical,2009,17(1):14—17.

[5]张莉萍.浅谈钢中夹杂物的控制对钢质量的影响[J].包钢科技,2002,28(4):84—88.

ZHANG Li-ping.Introduction to Inclusions in Steel's Control on the Quality of the Steel[J].Baotou Steel Technology,2002,28(4):84—88.

[6]黄其昆.非金属夹杂物对热轧带钢横向冷弯性能的影响[J].钢铁研究学报,1995,18(1):84—86.

HUANG Qi-kun.Effect of Non-metallic Inclusions on Crosswise Cold Bending Property of Hot Rolled Steel Strips[J].Iron and Steel Research Journal,1995,18(1):84—86.

[7]申少华,刘国林,方克明,等.硅酸盐夹杂对中板冷弯性能的影响[J].钢铁研究,2005(5):49—51.

SHEN Shao-hua,LIU Guo-lin,FANG Ke-ming,et al.Silicate Inclusions On the Performance of Coldformed Plate[J].Steel Research,2005(5):49—51.

[8]秦会常,贾波,王传政,等.某药模底座失效分析[J].精密成形工程,2013,5(1):1—3.

QIN Hui-chang,JIA Bo,WANG Chuan-zheng,et al.Failure Analysis of Punch for Pressing Powder Block[J].Journal of Netshape Forming Engineering,2013,5(1):1—3.

[9]杨伶俐,包燕平,刘建华.钢中夹杂物[J].炼钢,2009,25(4):35—37.

YANG Ling-li,BAO Yan-ping,LIU Jian-hua.Nonmetallic Inclusions in Steel[J].Steelmaking,2009,25(4):35—37.

[10]陈刚,任学冲.60Mn环件断裂分析[J].失效分析与预防,2007,2(2):45—48.

CHEN Gang,REN Xue-chong.Fracture Analysis of 60Mn Steel Ring[J].Failure Analysis and Prevention,2007,2(2):45—48.

[11]胡赓祥,钱苗根.金属学[M].上海:上海科学技术出版社,1980.

HU Geng-xiang,QIAN Miao-gen.Metallography[M].Shanghai:Shanghai Science and Technology Press,1980.

[12]李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006.

LI Jiong-hui,LIN De-cheng.Metallic Material Metallographic Map[M].Beijing:Machinery Industry Press,2006.

[13]钟群鹏.断口学的发展及微观断裂机理研究[J].机械强度,2005,27(3):358—370.

ZHONG Qun-peng.The Development of Fracture Study and Research on Fracture Micromechanism[J].Mechanical Strength,2005,27(3):358—370.