自升式钻井平台结构形式及精度控制要点

2014-12-25黄晓雪沈盼

黄晓雪,沈盼

(1.渤海船舶职业学院,辽宁葫芦岛125105;2.盘锦凯瑞能源有限公司,辽宁盘锦124000)

0 引言

随着社会的发展和科学技术的进步,人类社会对能源的需求逐步上升。人类对石油的开采正逐步转向海洋,海上石油钻井平台就应运而生。

海上石油钻井平台主要分为移动式平台和固定式平台两大类。自升式钻井平台是移动式平台中很重要的一种,由平台、桩腿和升降机构组成,能沿桩腿升降,无自航能力。平台甲板上安装钻机、其他机械设备和生活设施。平台桩腿下部结构视海底承载能力的不同分沉垫和插入式两种。桩腿周围装升降系统,主要有液压或电动齿轮齿条式,工作时桩腿下放插入海底,平台被抬起到离开海面的安全工作高度,并对桩腿进行预压,以保证平台遇到风暴时桩腿不致下陷。完井后平台降到海面,拔出桩腿并全部提起,整个平台浮于海面,由拖轮拖到新的井位。

本文以某型自升式钻井平台为例,介绍其结构形式和精度控制要点,并为其他大型设备的安装提供了一定的参考。

该平台为钢质全焊接结构,主要由主船体、围阱区、桩腿与桩靴、升降与锁紧上下基础、悬臂梁等结构组成。船体为近似三角形箱体平底结构,带有3个三角形桁架桩腿,桩腿下端为桩靴,站立状态时,船体负荷通过齿条锁紧机构传递到3个下端带桩靴的三角形桁架式桩腿上。上层建筑设在平台艏部,在上层建筑前端设有直升飞机平台。

1 主船体结构形式及精度控制

平台船体采用近似三角形箱体结构,由连续纵舱壁和横舱壁把箱型平台主体划分成若干个水密舱。针对平台的受力特点,对3个围阱区结构、悬臂梁支撑处等位置进行了特别加强。左右距舯9米左右的两道连续纵舱壁与连续横舱壁及双层底、主甲板构成主受力框架。平台船体甲板、船底、舷侧、纵舱壁均为平面板架结构,根据不同区域和不同的载荷要求,可设计为横骨架式或纵骨架式结构。舷侧外板和船底板之间的连接采用直角连接。用于在海上干拖时紧固的凹形加强箱体、楔块、拖航肘板等处的结构应进行足够的加强。

主船体区域精度控制包括分段和合拢两个阶段,分段建造时按照“下料—小组—中组—大组”的顺序,不同阶段采用不同程度的监控方式进行,管理重点是甲板、舷侧外板、内外底板等平面结构的平整度、垂直度和尺寸。按照生产设计图纸中给定的补偿量和余量,监控每一条焊缝的收缩情况,保证分段整体尺寸在标准范围内。甲板对于平台是最重要的使用区域,特别是悬臂梁导轨安装区域的水平度控制是平台建造过程中控制的重点与难点,从分段到合拢甲板水平度要做好整体规划,合拢时最好使用全站仪等高精度测量仪器,严格控制中间甲板区域的水平值,在保证导轨安装区域水平的同时还要考虑积水问题,尽量使中间甲板稍微高于周边甲板,以便于甲板排水。主船体精度公差标准为:长度±4 mm,宽度±4 mm,同面度±3 mm,水平度±4 mm,对角线±2 mm。

2 围阱区结构形式及精度控制

平台主体在艉部设置两个围阱区,在艏部设置一个围阱区。围阱区结构是平台主体与桩腿连接的主要受力区域,通过升降和锁紧装置支撑结构与船体纵横向舱壁连接,使载荷合理地传到主体各区域。围阱区结构是根据升降、锁紧系统对船体的要求,以保持力的良好传递为原则进行设计。平台采用电动齿轮齿条升降系统及锁紧装置,围阱区结构与齿轮箱的结构形式匹配,同时结构强度满足规范要求。

每个围阱区域一般划分为3个分段进行建造,由于围阱分段结构复杂,钢材等级高,板厚多变,焊接变形大,精度控制要严格于主船体分段。主要控制点为围阱的半径和升降基础安装区域的尺寸,围阱半径在焊前装配时要充分考虑焊接收缩情况,通常要比理论值大些,以保证焊后半径尺寸不小于理论值;由于升降基础是连接桩腿和主船体的关键部位,受力情况复杂,在分段建造过程中要严格控制该区域的尺寸和结构位置,保证基础加强构件的平直度,减少合拢时构件弯曲带来的内应力,才能保证该区域结构达到设计强度。

3 桩腿结构形式及精度控制

桩腿是钻井平台重要的部件,3个三角形横截面的桩腿长度167.0 m(含桩靴),截面为三角形桁架式结构。桩腿由齿条弦管、斜拉筋与水平拉筋组成。桩腿所有弦管为水密结构,其试验压头应相当于钻井平台最大工作水深下弦管所受的最大压力。桩腿的3个齿条板与桩靴3个120°桁材焊接,设置肘板过渡,保持力的良好传递。桩腿进行一般拖航状态和风暴拖航状态的结构强度计算,强度满足规范要求。

桩腿建造过程分为齿条预制、齿条接长、单片预制、桩腿总组、桩腿合拢等几个阶段。作为精度要求最高的结构,在整个桩腿建造过程中都要严格控制精度,各阶段有各自的控制要点和公差范围。

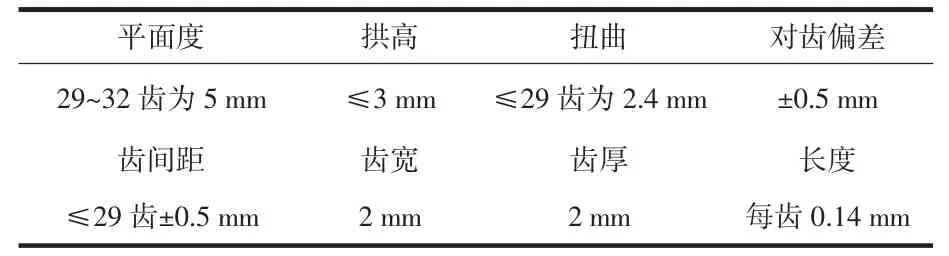

齿条预制主要控制单片齿条的平面度、拱度、扭曲、长度、齿宽、齿厚等内容,精度公差标准见表1。

表1 齿条预制精度公差标准

齿条接长即将3根检验合格的齿条吊装至接长胎架上,按照优化组合数据进行对接,焊接过程当中,精度控制人员对齿条的拱高、直线度、齿间距进行全天候24小时监控,待焊接结束后对齿条进行整体焊后检测。精度公差标准为:直线度29齿0~5 mm,对接齿间距±1.5 mm,拱高32齿0~3 mm。

齿条单片是将已对接完毕的齿条放置于齿条单片胎架上,检测人员主要对齿条单片的直线度、角度、拱高、水平管间距进行准确的测量并做好数据记录,焊接过程中检测人员用经纬仪、象限仪对单片的直线度、角度进行全程监控测量。

桩腿总组即将3个已经制作好的单片按照要求角度放置于总组胎架上。总组分段为桁架式结构,检测人员主要对桩腿的水平度、直线度、三角数据、同面度等进行检测,对焊接过程进行全程监控。精度公差标准为:水平度8齿±1.5 mm,直线度32齿±1.5 mm,齿条板间距±3 mm,同面度±1 mm,角度±0.25°。

桩腿合拢即检测人员在桩腿定位过程当中使用经纬仪对整个桩腿的倾斜度进行监控测量,检测上下合拢口的齿距、拱高及直线度。焊接过程中检测人员需进行全程跟踪监控,即时测量桩腿的倾斜度。精度公差标准为:拱高±1.5 mm,直线度±1.5 mm,齿间距±2 mm。

4 桩靴结构形式及精度控制

本平台桩靴上下表面均为直径17 800 mm,近似圆锥台形,桩靴高度5 945 mm,根据其受力特点,内部为72道辐射结构,其中3道呈相互120度布置的非水密舱壁与桩腿3个齿条板焊接,其它为角钢或桁材。与桩靴同心圆半径分别于2 438 mm、4 572 mm、6 801 mm、8 900 mm处设四道环形非水密舱壁。桩靴底部是水密的,顶部有一个立管,用于桩靴浸没在水下时海水可以自由进出。对于平台结构中最为关键的部位,即桩腿与桩靴的相交处,除采用规范允许的结构材料外,还要提出特别的焊接要求。每一个桩靴顶部有人孔盖,桩靴内部设直梯,便于维修时人员出入。桩靴与其桩腿相连接部位的所有全焊透焊缝、桩靴,根据受力特点,在最不利荷载组合下进行规范强度计算和有限元强度计算,并给出腐蚀余量。

桩靴建造过程中精度控制的重点是和齿条板相连接的3块120°板的角度和垂直度,从地面放样、外底板划线、120°板装配、到整体焊后都要严格控制3块120°板与地样线的重合度,误差在1.5 mm以内。在中心圆桶装配后要把120°线放样到圆桶顶部和侧面,用来保证120°板的同面度。其余内部结构装配公差与主船体分段要求一致,按照外底板理论线进行装配保证结构垂直度即可。

5 悬臂梁结构形式及精度控制

悬臂梁采用液压移动系统,在主甲板上可以进行前后移动,悬臂梁(以转盘中心为基准)最大外伸22.5 m。悬臂梁结构为箱型结构,主要由悬臂梁箱体、基座、锁紧机构、液压缸移动系统等组成,悬臂梁在任何位置都能够被移动和固定。设计安装悬臂梁前端HOLDDOWN和平台艉部PUSH-UP结构,以便能够支撑技术规格书给出的最大钻井载荷。悬臂梁箱体由两道强纵向外壁、悬臂梁下底板、悬臂梁中间甲板和悬臂梁上堆场甲板及前后封闭外壁组成。悬臂梁箱体内分为上下两层,下层底板上布置有固井区、BOP控制区、泥浆处理区、防喷器存放区、防喷器试压区、防喷器安装移动区和污染泄放收集柜,底部甲板在防喷器安装区域为开式结构。中间甲板布置有泥浆处理区、泥浆化验室、钻台悬臂梁配电间、会议室、储物区等。悬臂梁上层甲板设有32.6 m长、18.95 m宽的管架排放区,安装有可移式排管器支柱。其上布置了排管器、关节吊等管子处理设施。

悬臂梁区域精度控制重点分为基座、悬臂梁主体、钻台三大部分。

基座安装于主甲板上,每边各有4个,另外还有夹紧装置、液压移动装置底座等结构。该部分结构在预制时要控制好基座工作面的平面度和两侧立板的垂直度,标准在1 mm以内,由于结构板较厚,尺寸小,单位面积内焊接量大,在结构装配焊接时要规划好先后顺序,以减小焊接变形。基座合拢时控制各基座的共同水平度、中心直线度以及两侧基座的间距,使水平度误差范围在2 mm以内,中心直线度和间距误差在1.5 mm以内。焊接过程中实时监控,如有数据超差,及时调整,保证焊后该区域结构整体水平度和间距在标准误差范围内。

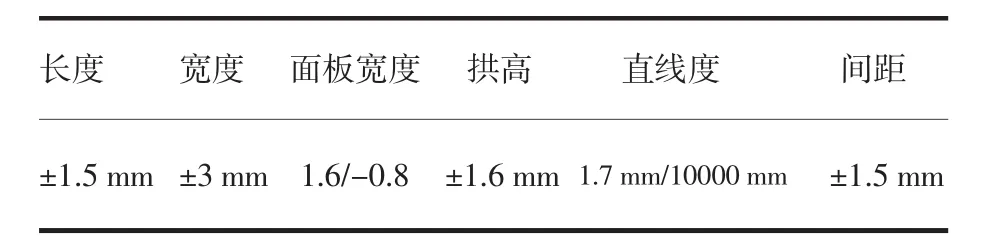

悬臂梁主体精度控制的重点为大梁、滑臂和钻台底座。两侧大梁是和基座直接接触的构件,其下面板厚度大,不易校正,面板的对接水平度要实时监控,及时调整,保证水平度在允许公差范围内。大梁合拢时,要保证两条大梁的直线度、共同水平度和间距,误差要小于基座的合拢误差,才能保证悬臂梁顺利滑移。滑臂是安装在大梁内侧的带圆孔长钢板,孔间距和滑臂整体直线度是控制重点。钻台底座是钻台在悬臂梁上左右滑移的基础,主要控制点为两根工字梁的整体水平度和间距。精度公差标准见表2。

表2 悬臂梁主体精度公差标准

钻台建造时,首先根据工艺给出的钻台工字钢胎架图制作胎架,钻台工字钢的面板以及肘板在已完成的水平胎架上进行制作,钻台工字钢制作过程中,检测人员需用经纬仪和水平仪对悬臂梁的面板及翼板进行平面度、直线度及拱高的检测,用盘尺和拉力器测量钻台工字钢的长、宽、高等数据。其余结构安装时尽量对称布置,减少钻台重心偏离型心的距离,增加其稳定性。精度公差标准为平面度±1.5 mm,长度±4 mm,直线度±1.5 mm,高度±2 mm。

6 上层建筑结构形式及精度控制

上层建筑位于平台的艏部,采用“V”型设计,共分为5层,第一层高3.20 m,第二层为3.35 m,第三层到第四层均为3.20 m,第五层高为3.35 m。上层建筑外部围板采用压制波纹板建造,具体尺寸、形状和材料按照合同图纸要求进行设计,并在承受较大作用力的区域局部加强,满足使用及强度要求。

上建分段钢板比较薄,结构强度弱,焊接变形大,在建造过程中要做好反变形的加放和焊接变形的控制工作。在合拢口处要用槽钢或者工字钢作为背梁进行加固,内部加斜撑和水平支撑,防止托运、翻身时变形。该船上建围壁采用压制波纹板,减少了围壁平整度的工作。该区域分段精度控制的重点是各层甲板的平整度,在分段建造时要做好甲板面的防护,减少不必要的甲板面焊接作业,在甲板面上焊接型材时要对称匀速进行,以减少包谷的产生。上建分段精度标准与主船体分段标准相同。

7 升降、锁紧系统结构形式及精度控制

本平台采用电动齿轮齿条升降系统,配备27套升降单元、3个马达控制柜、3个桩边控制台和1个升降集控台。每套升降单元由升降小齿轮、变速箱、电机和刹车装置组成。升降单元安装在桩腿围阱和主甲板的上基础结构上。通过升降电机、减速箱带动小齿轮旋转,升降小齿轮与桩腿齿条啮合,小齿轮不同方向的旋转带动平台升降。升降基础与升降装置的安装,应严格按照设计要求,保证桩腿与导向块和升降齿轮的安装公差。在安装过程中,应不断校验导向块与桩腿的公差,并按照要求进行调试和全船升降试验。根据胎架图制作升降基础胎架,按照升降基础的形状制作箱型胎架,精度公差标准为胎架中心线±0.5 mm,胎架上端面平面度±0.5 mm,胎架水平线±1 mm。

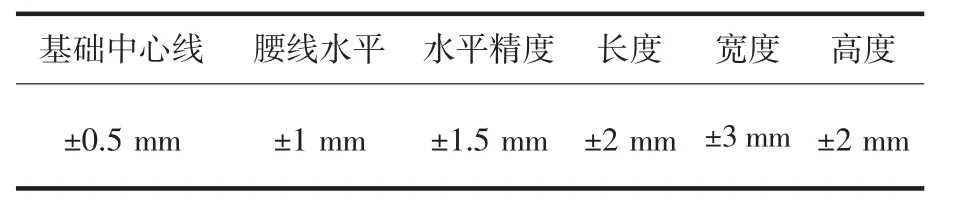

升降基础制作即以前面板为基准划出结构线,检测人员对结构线数据进行测量,之后进行结构装配并对每一道工序进行全程监控、即时测量,并整理测量数据。升降基础制作时要严格控制平整度和收缩量,必须按照焊接工艺进行焊接,精度公差标准见表3。

表3 升降基础精度公差标准

在上下基础整体制作完工之后还需进行机加工,再进行上下基础预合拢,预合拢过程中,检测人员需对上下基础的水平精度、腰线进行全程监控,保证腰线的水平精度。精度公差标准为:腰线水平±1 mm,整体水平±4 mm,长度±3 mm,宽度±3 mm,高度±2 mm。

升降系统在船上合拢前,检测人员需把齿条中心线用经纬仪引到主甲板上,依照齿条中心线划出升降系统开幅线,按照开幅图纸及公差范围测量对角度、直线度、长度、宽度等数据。升降系统上船合拢时,检测人员应对120°中心线、腰线、水平数据、三角数据进行准确的检测,合拢焊接时,需对升降系统的各个数据进行全程监控。精度公差标准为中心线±2 mm,腰线±2 mm,水平数据和三角数据±2 mm。

8 结语

随着科技进步,精度测量手段也在不断革新,例如全站仪和精度测量软件的使用,使得精度测量更加便捷、精准。钻井平台精度要求高,造价昂贵,采用先进的精度管理手段不但能提高建造质量,更能缩短建造周期。在高精度测量仪器和软件的影响下,无余量造船也更加容易实现,钻井平台多为平直结构,充分考虑焊接收缩量,可以做到100%补偿量代替余量,可以大大缩短船台合拢周期,为船厂节约生产成本。

[1]陈建强,王建会,李明海,等.自升式钻井平台插桩深度探析[J].海岸工程,2011(1):18-21.

[2]郭荣奎,秦耀良,唐建琼.船体建造精度控制技术研究[J].江苏船舶,2008(2):41+44.

[3]许融明,杨港,赵任张.造船精度管理[J].船舶工程,2010(S1):8-11.

[4]庞庆,孙益国,陈瑾旭.海洋平台建造中的结构有限元分析[J].石油化工建设,2011(6):55-56.