基于Simulink 的某越野车整车起步加速性能仿真

2014-12-24詹隽青黎云兵朱先民

詹隽青,黎云兵,朱先民

(1.军事交通学院 国家应急交通运输装备工程技术研究中心,天津300161;2.军事交通学院 研究生管理大队,天津300161)

动力性是车辆最基本的性能,而起步加速过程中的加速时间,又是动力性的重要指标[1-2]。应用Simulink 建立整车动力传动系统模型,可以很好地对整车运行进行仿真。本文在试验基础之上,以某液力传动车辆为研究对象,根据其整车动力传动系统中各个部件的工作原理和试验数据,建立模块化、参数化动态仿真模型。使用该模型仿真车辆在限定油门开度起步加速过程中,车速、挡位随加速时间变化情况。

1 模型的建立

1.1 假设条件

整车动力传动系统的建模及动态仿真,是为了定性地了解换挡规律控制系统的有效性,故须将极其复杂的传动系统简化,同时又要保持其具有一般的动态特性,故对传动系统作以下假设[3]:①不考虑传动系统部件的弹性阻尼;②忽略扭振、摆振等振动的影响;③传动轴和半轴只起传递转矩的作用;④只考虑直线行驶状态下的车辆动力学特性。

1.2 发动机模型

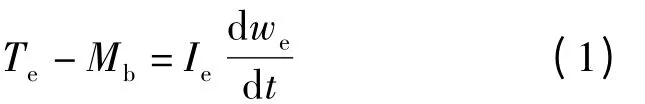

汽车动力传动系统的作用是将发动机输出的动力传递给车轮,驱动整车运动。发动机的工作过程受诸多因素影响,很难建立精确的发动机模型[4]。因此,在满足仿真要求的条件下,建立发动机动态转矩数学模型[5],即

式中:Te为发动机动态工况下的转矩,N·m;Ie为等效转换到发动机曲轴上的总转动惯量,kg·m2;Mb为液力变矩器泵轮转矩,N·m;we为发动机角速度,r/min。

发动机仿真模型如图1 所示。

图1 发动机仿真模型

1.3 液力自动变速器模型

液力自动变速器模型主要包括液力变矩器模型和机械变速器模型2 个部分。

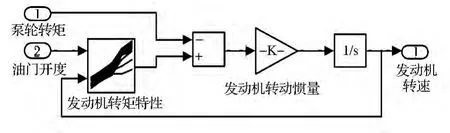

(1)液力变矩器模型。液力变矩器主要用于缓冲来自发动机的转矩脉动,减小传动系的动载荷[6]。其理论数学模型可以用公式在变矩器模型中表示,一般通过查表方式得到变矩器在不同速比系统的转矩系数、变矩系数和效率。

①液力变矩器的输入特性为

式中:ρ为工作液体积质量,kg/m3;λb为泵轮转矩系数,m-1·(r/min)-2;Nb为泵轮转速,r/min;D为变矩器有效直径,m。

②液力变矩器的输出特性为

式中:Mt为涡轮转矩,N·m;λt为涡轮转矩系数,m-1·(r/min)-2。

液力变矩器3 条性能曲线方程[7]:

式中:i为液力变矩器的转速比;k为液力变矩器变矩系数;η为液力变矩器传动效率。

由式(2)、(3)、(4)可得

式中:Ne为发动机转速,r/min;Cb为换算系数,kg·(r/min)-2。

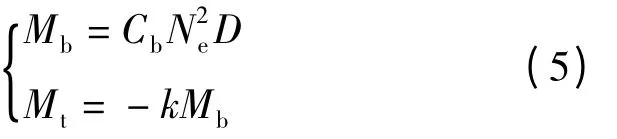

(2)机械变速器模型。变速器系统的主要作用是通过改变发动机转速来调节发动机输出的转矩和转速,以适应不同的外界行驶环境[7]。其特性方程[6]为

式中:Tout、Tin为变速器的输入和输出转矩,N·m;nout、nin为变速器的输入和输出转速,r/min;ηt为变速器传动效率;ig为变速器的传动比。

(3)液力自动变速器仿真模型如图2 所示。

图2 液力自动变速器仿真模型

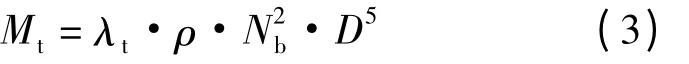

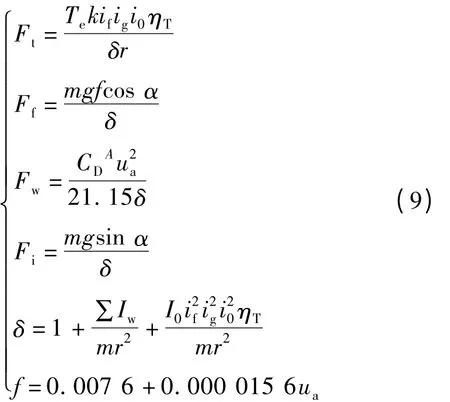

1.4 整车行驶动力学模型

在附着力得到保证的情况下,汽车的驱动力越大,其动力性能越好[1]。平直路面整车行驶动力学数学模型[8]为

其中

式中:Ft为行驶驱动力,N;Ff为滚动阻力,N;Fw为空气阻力,N;Fi为坡度阻力,N;Fj为加速阻力,N;if为分动器传动比;Te为发动机转矩,N·m;i0为主减速器传动比;ηT为传动系统的机械效率;r为车轮半径,m;g为重力加速度,9.8 m/s2;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积,m2;ua为车速,km/h;m为整车质量,kg;∑Iw为车轮转动惯量,kg·m2;δ为旋转质量换算系数;α为道路坡度;I0为飞轮转动惯量,kg·m2。

整车行驶系统仿真主要参数见表1。整车行驶动力学仿真模型如图3 所示。

2 整车传动系统模型仿真分析

根据上述分析,在Matlab 仿真环境下,将所建立的各部件仿真子系统的通信数据信号连接起来,加入输入模块(油门开度)、换挡控制模块以及其他必要的显示模块,即可得到该高机动越野车整车传动系统仿真模型(如图4 所示)。

表1 整车行驶系统仿真主要参数

图3 整车行驶动力学仿真模型

图4 整车传动系统动态仿真模型

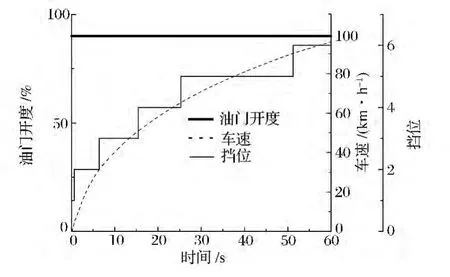

由图4 可知,换挡逻辑判断模块是一个以油门开度和车速为参数的2 个参数模糊控制换挡模块[9-10]。为加强对比效果,根据所测数据,仿真选择以90%油门开度为例,验证整车加速性能仿真模型的有效性。用所建模型对车辆限定油门从1挡起步加速过程进行仿真,当限定油门开度为90%时,行星齿轮变速箱挡位由1 挡逐步升至6挡,车辆行驶速度不断增大,发动机转速由于外界阻力的变化而呈现不规律变化,发动机输出转矩因发动机转速的变化而变化。挡位和车速的变化如图5 所示,整车试验结果如图6 所示。

分析图5、图6 可知,在相同油门开度下,仿真结果和试验结果的整车车速变化趋势基本一致,各挡位换挡点车速和整车试验所得换挡点车速基本一致。可见,此整车动力传动系统模型仿真结果基本符合车辆实际运行情况,输出量和输入量整体趋势基本相符合。

图5 整车仿真结果

图6 整车试验结果

3 结 语

本文建立了某液力传动系统车辆整车动力传动系统的动态仿真模型,并对所建模型的整车加速性能进行了仿真,通过仿真计算得出衡量整车起步加速性能指标的变化规律。仿真结果表明,输出量和输入量变化趋势与整车实际运行的情况基本一致,说明该整车动力传动系统模型及其各模块模型科学准确,可为整车动态建模提供参考。

[1] 余志生.汽车理论[M].北京:机械工业出版社,2009:1-2.

[2] 骆清国,张永锋.机械传动车辆起步及连续加速过程性能仿真研究[J].车用发动机,2004,150(2):28-31.

[3] 张炳力,张友皇,赵韩. 基于Simulink 与Stateflow 的自动变速器性能仿真[J]. 合肥工业大学学报,2010,33(8):1125-1130.

[4] 周云波,常思勤,魏巍. 基于MATLAB/SimDriveline 的某型军用车辆起步过程仿真研究[J]. 南京理工大学学报,2011,35(4):507-512.

[5] 魏胜锋,王绍武,张云龙,等.发动机实时模拟系统中的发动机模型及其应用[J].内燃机工程,2002,24(6):62-66.

[6] 汪志远,郑培,孙肇花. 基于Matlab 的液力机械自动变速器性能仿真[J].车辆与动力技术,2007,106(2):10-13.

[7] 张勇,许纯新,卢新田,等.车辆自动变速系统性能仿真研究[J].农业机械学报,2000,31(1):23-25.

[8] 王望予.汽车设计[M]. 北京;机械工业出版社,2004:78-113.

[9] 巫世晶,朱恩涌,李群力,等. 汽车模糊控制换挡策略仿真研究[J]. 西南交通大学学报,2012,43(6):756-761.

[10] Guo Xuexun,Fu Chang,Chen Fei,et al. Modeling and simulation research of dual clutch transmission based on fuzzy control[C]//SAE Paper.Ditroit,MI,USA,2007-01-3754.