ZTK50型重型数控回转工作台介绍

2014-12-23赵汝明

赵汝明

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔161005)

0 引言

ZTK50型重型数控回转工作台是一种具有直线及回转运动的工作台,是为大型落地铣镗床加工大型工件时,安装定位及加工工件设计的。利用它的B轴及V轴的二向进给,扩大了铣镗床的加工范围,可减少工件装夹次数、提高生产效率。ZTK50型重型数控回转工作台主要由床身、滑座、工作台、工作台回转传动、工作台直线进给传动、工作台4×90°定位等结构组成。

1 主要规格参数

工作台台面尺寸为3500 mm×3500 mm;工作台最大承载为50 t;工作台直线运动行程(V轴行程)为2000 mm;工作台直线进给速度范围(无级)为1~3000 mm/min;工作台回转进给速度范围(无级)为0.001~1 r/min;工作台外形尺寸为5820 mm×3675 mm×1400 mm;工作台总重量约为45 t。

2 结构说明(如图1)

图1 外观图

2.1 床身

滑座沿床身平面滑动,床身和地基是通过大量的调平垫铁联接的,为避免混凝土上的局部压力过大,而把机床和工件的重量平均分配在较宽的地基联接面上。这种设计使床身能长时间保持其几何精度而无需调整;由于是大载荷的运动,从而使地基的变形减少到较低的数值。床身本身有回油装置,回油管路与泵站相联接。

2.2 滑座

滑座有四条水平导轨,导轨面宽且由静压润滑,由下压板适当预载,压板也由静压润滑。滑座沿床身导轨运动,水平方向直线性由二条垂直导轨保证,垂直导轨基本沿滑座中心线配置,滑座沿床身导轨水平移动。这四条导轨,两两相对,静压驱动,相当于开一个加力颇大的预载系统。这种刚度是保持稳定状态和从两端精确加工大型工件所必需的。

导轨用材料:床身的导轨是优质焊接件,导轨板是特殊的耐磨合金,即使短时间内润滑不足,也可避免机械故障发生,刮油装置避免了床身导轨上静压油的损失,保证了内部油的收集并排除了外部微粒进入液压管路的可能。

2.3 工作台

工作台是优质焊接件,是借助于先进的计算机程序优化设计的,在保证最大承载强度下,使台面的变形最小,工作台的厚度尺寸最佳,从而使得整机的总高尺寸最小,既提高了稳定性,又节省基础施工的成本。加强筋的合理布置,改善了焊接件结构的整体刚度。合理布置的筋板组成的网格结构有足够的支承刚度,把施加的轴向力传递给静压导轨。

工作台的T型槽用于夹紧工件,T型槽的尺寸为36mm×56 mm×25 mm,工作台中央有已加工的精密孔,与回转中心线同轴,可用于工件找正。大直径宽导轨面的静压导轨支撑工作台,上导轨面加工成环状,下导轨面由耐磨材料制成,位于滑座上,因而允许系统短时间内油压降低而不发生机械故障。

静压润滑降低了摩擦因数,并保证了油膜有很高的刚度,以实现准确定位,无爬行现象,即使有偏心负荷,也能保持良好的几何精度。工作台中心靠一个精密圆锥滚子轴承加以适当的预加负荷来定位。

2.4 工作台回转传动(B轴)

如图2,回转运动是由包括装在滑座上的一个齿轮箱和装在工作台上的齿圈完成。齿圈精确地安装于工作台上,和齿轮箱的两个螺旋齿轮做无间隙的传动,从而保证运动平稳。齿轮箱是由一个调速范围大的交流电机驱动的,此电机具有较高的动刚度和较低的惯量,传动部件是装有自动消除间隙的两个螺旋齿轮;通过弹簧推动其中一个齿轮消除间隙,加到弹簧上的力是可调的,因而使齿圈和两个小齿轮的啮合是无间隙的,同时将规定值的力加到小齿轮上,使其对齿圈有预加负荷,齿轮箱本身是用不多的齿轮而获得很高的机械性能,间隙很小,通过CNC的高增益值操作此轴,可得到快速准确的定位。在转动B轴上,提供一个由锥齿轮传递运动的手动回转驱动器,供紧急操作和维修之用。为保证安全,锥齿轮啮合时,回转电机电流即被断开。齿圈应保证定期注入锂基润滑脂。

图2 传动系统示意图

2.5 工作台直线进给传动(V轴)

如图2,进给传动系统包括一个大直径的滚珠丝杠,用二个轴承座架在床身上,刚度好,两端能承受径向和轴向载荷;在滑座上,靠近滚珠丝杠的位置上装有一个双螺母的丝母,具有消除间隙的作用,间隙的消除是在滚珠丝杠副制作时设定的,不能轻易调整。

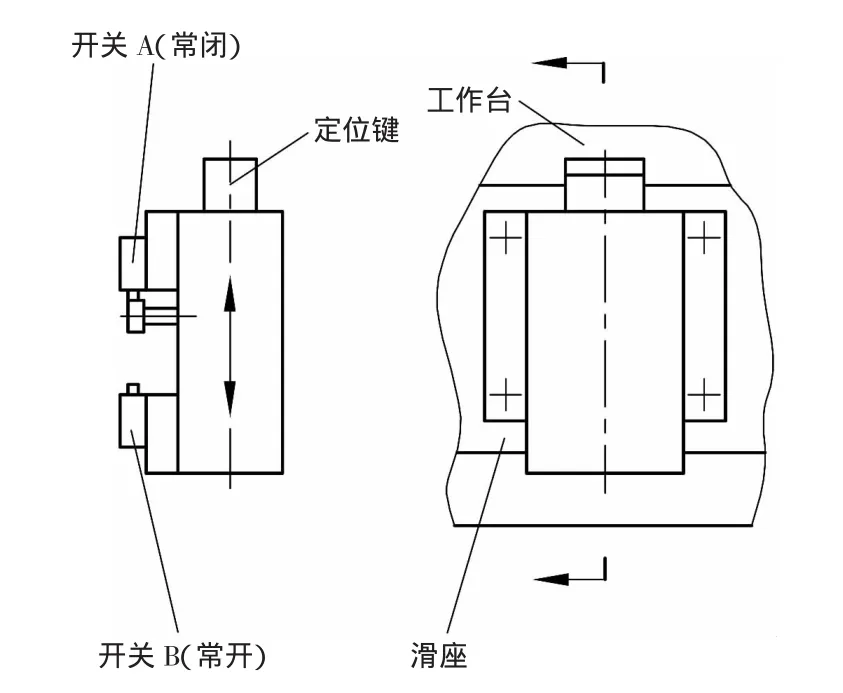

2 .6 工作台4×90°定位

如图3,定位装置安装在回转进给箱相反一侧,止动销为一滑动件,由液压缸驱动。工作台上有四个可精确定位的位置,每隔90°一个。当有指令时,止动销进入销孔。限位开关检验滑动件的位置,当滑动件处于工作台四个位置之一时,工作台不再回转。止动销没有工作台准确定位的功能,只有在借助CNC控制的动力驱动下,才能准确定位。只有在顺时针方向回转时,才能进行分度。

图34×90°精确定位示意图

3 结论

ZTK50型重型数控回转工作台的成功研制扩大了大型数控落地铣镗床加工复杂大型工件时的加工范围,使机床能够在一次装夹后,完成更多工序的加工,大大提高了工件加工效率。