汽车前副车架设计

2014-12-25潘春雷

潘春雷

(江苏盐城民航站 后勤科,江苏 盐城224003)

0 引言

汽车作为人们平时出行的主要代步工具,其性能和质量越来越被关注和重视。原来的轿车是没有副车架的,车桥、悬挂直接安装在车架上。但是如今人们对轿车的稳定性和舒适性的要求越来越高,副车架这一名词才开始出现,副车架这一技术逐渐引入到各大车系、车型里。

副车架也被称作是前车桥和后车桥的骨架,是前车桥和后车桥的主要组成部分之一。副车架并不是完整的车架,而是用来支承前后车桥以及悬挂的支架,把前后车桥和悬挂安装在副车架上再与车架相连接,因此相对于车架习惯上把它称之为“副车架”。减少崎岖不平的路面带给驾驶室的噪声及振动是它的主要功能,因此特别在高档汽车和越野车上安装更多。以前的汽车是没有副车架的,它的悬挂系统与车身是直接连接的,因此,它们都成为了所谓的散件,并不是今天意义的构成。随着副车架的不断研究进步,前后悬挂与副车架先组装成为一个车桥总成,然后再将它安装到汽车车身上,这也一定程度提高了车桥总成的可调通用性和适用性。

1 前副车架总体设计方案

1.1 选择前副车架的总体形状

首先要明确了解前副车架功能的设计要求,也就是不仅要满足汽车总结构的布置要求,还要求前副车架具有足够的强度以及适当的刚度来适应各种各样复杂多变的道路环境。

现代汽车上所选用副车架的形状通常有这4种:1)全框型副车架;2)“元宝”型副车架;3)多连杆型副车架;4)扭转型副车架。

综合考虑4种型式副车架的优缺点和适用性等,选定采用目前市场上使用最多的全框型副车架作为本设计中前副车架的总体形状。因为全框型副车架有很多优点:1)它的尺寸比其他型式更大,能支承强动力的发动机;2)安全系数好,能吸收一部分碰撞能量,减少对驾驶室的冲击震动,提高车厢内人员的舒适度;3)将它的离地间隙距离设计得比动力总成低,这对动力总成起到了很好的保护效果。

1.2 前副车架横梁纵梁的截面形状及尺寸的设计

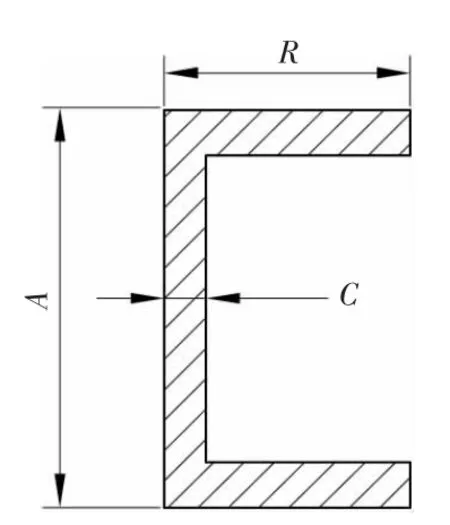

汽车副车架的截面形状一般与汽车车架的截面相同,采用槽型结构,如图1所示。它的截面形状及尺寸基本是取决于汽车的车型和种类以及其承受载荷的大小。而对于一般的轿车来说,也可以用一块腹板即加强板将副车架的截面封闭起来,以提高其抗扭能力和抗弯能力,如图2所示。

图1 前副车架的截面形状

图2 加强后的前副车架截面形状

参照汽车底盘主车架的车架端面尺寸,选定前副车架的横梁端面尺寸为A1=60 mm,B1=103 mm,C1=3 mm,即60 mm×103 mm×3 mm;纵梁的端面尺寸为 A2=46 mm,B2=70 mm,C2=3 mm,即46 mm×70 mm×3 mm。腹板即加强板根据实际情况可以补充添加到横梁的左右两端,因为横梁的两端受扭矩和弯矩较大,添加后能整体提高前副车架横梁的抗扭能力和抗弯能力。

1.3 前副车架与汽车车身的连接点及连接方式

前副车架与汽车车身的连接点一般是4个或者6个悬置点。通过综合分析,选择4个悬置点的前副车架,作为与车身的连接点。

前副车架与汽车车身的连接方式:

1)用螺栓作为刚性连接。刚性连接虽然可以提高车身的整体刚度要求,对操纵稳定性有利,但是对于隔绝路面上传入的振动以及噪声很不利。

2)弹性的橡胶衬套连接。用这种连接方式能很有效地隔绝路面振动和噪声对驾驶室的传入,有利于提高驾驶员驾驶的舒适性。因此,市面上的汽车基本选用这种弹性的橡胶衬套连接方式。

本设计选择弹性的橡胶衬套作为前副车架与汽车车身的连接方式。4个由橡胶衬套组成的与汽车车身的连接点均布在前副车架的4个角上,一般装有橡胶衬套的连接点设计在前副车架的前后横梁上。

1.4 前副车架材料的选取

副车架的材料各种各样,常用的有钢材、铝及铝合金、铜合金、镁合金等。现代汽车产业发展的趋势越来越倾向于轻量化设计,本设计的前副车架决定选取铝合金材质的轻量化设计,达成平衡驾驶的操控性和舒适性双重目标。

在保证汽车安全性能和强度的基础上,尽可能地降低整备质量,能使汽车省油并且能降低排气污染,这就是汽车轻量化设计。

1.5 前副车架制造工艺的选取

前副车架主要有3种制造工艺:1)冲压焊接式;2)金属型铸造成型技术;3)液压成型技术。

对于发动机前置前驱的轿车,前副车架是其主要组成部分,它是发动机的安装托架。因此,为增加其承载能力,决定选取目前副车架生产制造上使用较多的冲压焊接方式,然后把相关的装配子部件焊接到副车架上,接着再压入连接车身并且安装连接部位上的橡胶衬套,便可完成整个前副车架的制造。

副车架的制造工艺:冲压→焊接→整形→涂装→装配→总成检验→质量保证。

1)冲压。副车架冲压加工工序包括落料、成形、切边、翻边、冲孔等。模具的状态和设备的动态精度决定了冲压产品质量好坏与否。加工过程中既要特别注意选用材料的弹性变形对产品质量的影响,还要注意型材的表面处理方式以提高其耐磨耐粘附性。

2)焊接。副车架的焊接主要采用二氧化碳气体保护焊和电阻点焊这两种方法。电阻点焊变形比较小,但是只要能选择合理的焊接工装夹具和正确的焊接顺序,就基本能保证产品精度。但弧焊则不是这样,为能够确保精度就必须严格地控制其热变形。判断焊接质量的好坏主要靠选择合适的焊接参数和对焊接过程进行严密的监控,最后还要选择合理的焊装夹具,一般保证夹具精度在±0.2 mm以内,这样的焊接可达性良好,还要尽量实现全方位最佳的位置进行焊接。

3)整形。整形是保证副车架有一定的装配尺寸,还有焊后少量的变形,因此对其进行一系列孔的精整和开档的相关整形,整形的精度基本都是以产品图纸要求为标准。

4)涂装。现在多数采用的是阴极电泳油漆涂装。涂装的主要目的是为了防止表面生锈和提高表面质量。涂层的质量判别主要有4个方面,分别是涂膜的厚度、粘附性、脆性和耐腐蚀性,当然不同的产品会有相应的不同质量标准,但是这种差别很细微,不是很大。涂膜的特性和化学覆盖膜的特性决定了涂装质量,主要通过对设备的温度控制以及涂膜的化学成分的监控来实现,得以保证质量。

5)装配。副车架的装配主要就是在套筒中压入用来连接车身的橡胶衬套。一般都是采用液压机压装,其目的是为了不影响到橡胶衬套的特殊性,压入时还应该使用与橡胶衬套形状互相配合的夹具,而且为了更方便地进行压入作业,偶尔也会在压入部位上涂抹润滑油或者润滑脂。压脱力的大小可以用来保证压入橡胶衬套质量的好坏,它一般是由产品图纸来确定的,基本是使用大于1~20 kN不等的压脱力。而压入力与压脱力相互调配的关系,应该在其压入前先进行一遍确认。当检测压入力时,则可以采取装在压入设备上的传感器来完成。

6)总成检验。总成检验的主要项目有两个:一个是与客户要求规定相关的装配尺寸;另一个是焊缝表面质量和油漆表面质量,判断依据主要是有无焊缝缺陷,有无油漆磕、剥落、碰伤,有无飞溅等。

7)质量保证。副车架整个制造工艺流程的过程中,采用了形状检具检测以及几何尺寸检具的手段,如测量漆膜厚度的测厚仪、通用量具和综合量具等。另外还有焊点金相试验和产品疲劳试验等设备。而且重要的是制造流程管理上要有一整套相对应的完整的质保体系。

2 前副车架的主要部件及相关子部件设计

前副车架主要部件包括前后横梁、左右纵梁以及相关的子部件,子部件包括控制臂支架、橡胶衬套、腹板(加强板)等。

2.1 前后横梁

前横梁的主要功能是安装汽车的动力总成前悬置;后横梁的主要功能是保证前副车架的扭转刚度和支持动力总成后悬置。

前横梁左右两边最边上的两个φ20的孔用来连接主车架,起安装固定以及定位的作用;两边φ65的大孔用来安装套筒和橡胶衬套的,作为连接汽车车身的悬置点;两边对称φ16的孔是用来安装固定腹板(加强板);其他φ12的孔是用来安装汽车动力总成前悬置的。

2.2 左右纵梁

左右纵梁的主要功能是安装动力总成左右悬置,与悬架的下控制臂内点相连接。

2.3 控制臂支架

控制臂支架也叫摆臂支架,是汽车悬架系统中控制臂的支架。汽车的悬架系统是一个重要的总成,是汽车的车架或者是承载式车身与车桥(或者车轮)之间的一切传力连接装置的总称,由弹性元件、导向机构、减震器3个部分组成。其主要作用是传递作用在车轮和车架之间的力和转矩,换句话说悬架系统对汽车行驶的操纵稳定性和平顺性有积极的影响。控制臂(也被称为摆臂)是汽车悬架系统中的导向和传力元件,能将作用在车轮上的力传递给车身,它通过衬套把车轮和车身弹性连接在一起。根据实际情况,控制臂支架的开档距离一般为30~40 mm,本设计中取开档距离为36 mm,并且两个开档面是相互平行的。控制臂支架开档之间的孔为φ14,用来安装固定控制臂以及与之相连的衬套和球头。

2.4 橡胶衬套

前副车架的橡胶衬套是用来吸收汽车行驶时的振动,减少对驾驶室的振动以及噪声的影响,提高驾驶员的舒适感。这也是副车架能带来良好的舒适性的主要原因之一。为了较好地吸收振动,还要研究橡胶衬套的软硬以及与前副车架整体的匹配,当然成本也会因此增加。前副车架连接点上装有橡胶衬套,其悬挂调校还会有不可避免的矛盾。

橡胶衬套外面包围着套筒,用来固定安装橡胶衬套,中间的孔是连接点,用来连接汽车车身。

2.5 加强板

腹板也被称为加强板,安装在前横梁的左右两端,以提高其抗扭能力和抗弯能力。中间φ16的孔装上螺栓安装在前横梁两端上,起固定作用。

3 结语

汽车在今天的中国正值井喷式发展时期,已逐渐成为人们日常出行活动的最重要代步工具,在人们的生活中扮演着不可或缺的角色。而副车架的研究对提高汽车操纵的舒适性及稳定性尤为重要。本文明确了前副车架的设计要求,总体设计方案主要包括了前副车架的总体形状、横纵梁的截面形状及尺寸的设计、与汽车车身的连接点及连接方式、材料的选取、型式的选取,还有前副车架的相关子部件设计,比如控制臂支架、橡胶衬套和腹板(加强板)。

[1] 孙传阳,李剑敏,杨章程,等.基于三维逆向建模的轿车前副车架有限元与实验模态分析[J].机械工程师,2012(11):54-57.

[2] 王成龙.基于有限元技术的轿车副车架耐久性设计[J].机械设计与制造,2005(5):43-44.

[3] 黄陆.轿车常用副车架的作用及主要类型特点[R].机械科技报告会交流论文,2012.

[4] 陈猛.轿车副车架设计与优化[D].合肥:合肥工业大学,2006.

[5] 成传胜.商务车副车架的有限元分析及优化研究[D].柳州:广西工学院,2012.

[6] 刁兴丽.副车架尺寸偏差控制[J].现代零部件,2014(1):81-82.

[7] 杨章程.轿车副车架的结构优化及其轻量化设计[D].杭州:浙江理工大学,2013.