风冷电力变压器冷却控制系统设计

2014-12-19殷海双王永安段志伟赵志华姚建红

殷海双,王永安,段志伟,赵志华,姚建红

YIN Hai-shuang, WANG Yong-an, DUAN Zhi-wei, ZHAO Zhi-hua, YAO Jian-hong

(东北石油大学,大庆 163318)

0 引言

变压器结构复杂,是电力系统的核心,其运行状态关系着整个电力系统能否平稳运行[1]。变压器运行时,内部铁心、线圈和金属构件等都要产生损耗,而且所带负荷发生变化使变压器的损耗也相应发生改变,所有这些损耗都将引起变压器发热和温度升高,过高的温度将降低变压器的效率,缩短变压器的寿命[2,3],由以上分析可以看出,变压器能否正常工作变压器冷却系统起着决定性的作用。传统变压器风冷控制系统主要由机械触点的开闭来驱动线圈,人工控制冷却器的投切,自动化程度低,已不能适用当今无人值守变电站的需求[4]。笔者针对油浸式风冷变压器设计了一种基于单片机的变压器冷却控制系统,以变压器冷却油箱的顶层油温为测量参数对变压器的油温进行控制,实时检测油温变化,根据油温变化控制风机的启动实现自动调节冷却器投入工作组数。

1 系统总体设计方案

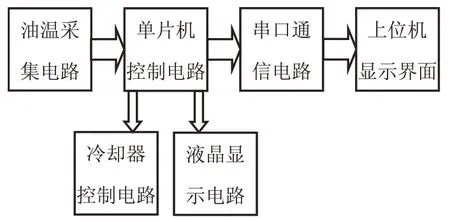

本系统由上位机和下位机两个子系统构成,上位机部分由VB语言编写的可视化界面组成,通过串口将下位机采集到的数据传到上位机显示;下位机微控制器选用STC89C52RC单片机,主要包括油温采集电路、单片机控制电路、LCD12864液晶与单片机接口电路、冷却机组控制电路、串口通信电路五大模块,如图1所示。

图1 总体设计方案

系统通过安装在变压器冷却油内部的温度传感器DS18B20实时监测油温,将其测量值送入下位机(单片机)后由软件与上位机设定并发送而来的油温标准值进行分析比较,若油温测量值低于设定的标准值,则冷却器不工作;若油温高于标准值,则由下位机控制开启冷却器降温,并通过分析高出标准值的程度来控制开启冷却器的个数。通过计数器累计每个冷却器机组的运行及停止时间,避免各机组运行时间不均衡。

2 系统硬件资源配置

2.1 油温采集电路

油温采集部分选用单总线接口、支持多点组网、可根据应用场合改变外观的DS18B20数字温度传感器,其测量范围-55oC~+125oC,可编程的分辨率为9bit~12bit,具有三个引脚,其引脚定义为:1为外接供电电源输入端;2为数字信号输入/输出端;3为电源地。在本设计中2引脚接单片机P2.0引脚,来实现传感器与单片机之间的数据连接,其与单片机接口电路如图2所示。

图2 DS18B20接口电路

2.2 冷却器控制电路

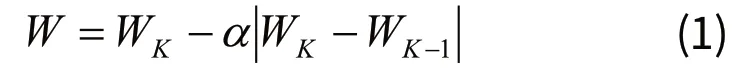

该系统以本次油温采样值与前次油温采样值进行比较,分析油温变化率:

其中α 表征变压器负荷、温度变化量的调节系数,W表征油温变化率,WK表征本次采集油温,WK-1表征上次采集油温。当W的数值不同时,分别运行不同数数量的冷却设备。式(1)中,当负荷发生变化时同,即使油温WK还未达到设定值,适当选取调节系数α 的数值,实现根据负荷的变化量使冷却机组适时提前实现投切。

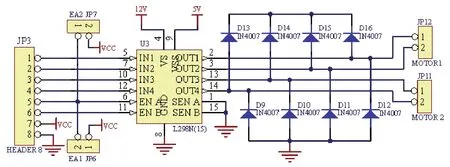

系统通过驱动电机控制冷却器启停,选用ST公司生产的L298N电机驱动芯片,该芯片最高工作电压及瞬间输出电流都较大,分别可达46V和3A,额定功率25W,控制信号为标准逻辑电平,具有两个控制端,能够实现启动或停止独立控制可以不受输入信号影响[5]。电机控制模块电路如图3所示,OUT1、OUT2和OUT3、OUT4各接一个电机,IN1、IN2、IN3、IN4引脚为电机正反转控制端,该系统中输入控制信号由单片机发出,ENA、ENB引脚为电机停转控制端,也由单片机发送控制指令。

图3 电机驱动模块电路

2.3 液晶显示电路

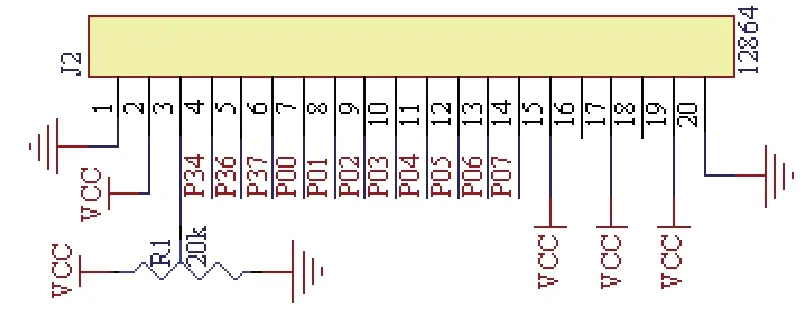

该设计中使用LCD12864液晶作为下位机显示界面,显示每个直流电机的运行状态及测量所得的油温,该芯片内置8192个中文汉字CGROM(16×16)、128个字符(ASCII)HCGROM(16×8)、及128×64点阵显示RAM(GDRAM),可显示8×4行16×16点阵的汉字,驱动方式为1/32DUTY、1/5BIAS。LCD12864与单片机接口电路如图4所示,3引脚接滑动变阻器滑动端用于调节显示屏的明亮程度,4引脚(指令/数据选择端)接单片机P3.4引脚,5引脚(读写控制端)接单片机P3.6引脚,6引脚(使能信号端)接单片机P3.7引脚,7~14引脚接单片机P0口用于单片机与液晶的数据传输。

图4 LCD12864与单片机接口电路

2.4 串行通信电路

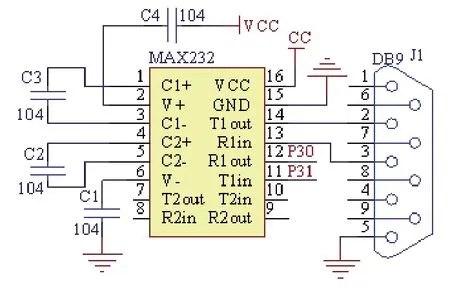

系统通过MAX232芯片将单片机的TTL电平转换为RS-232电平,实现单片机与PC机之间的通讯。MAX232芯片是单电源电平转换芯片,是美信公司专门为电脑的RS-232标准串行端口设计的,其中1、2、3、4、5、6脚和4只电容用来为RS-232串口产生+12V和-12V两个电源,11、12、13、14引脚为第一数据转换通道,7、8、9、10引脚为第二数据转换通道[6],该系统中单片机通过P31引脚将TTL/CMOS数据从TIN输入转换成RS-232数据从T1OUT送到电脑DB9插头;DB9插头的RS-232数据从RIN输入转换成TTL/CMOS数据后从R1OUT、R2OUT输出接单片机P30引脚,接口电路如图5所示。

图5 串口通信模块接口电路

3 软件设计

3.1 下位机总体流程

下位机主程序的流程如图6所示,上电后对系统初始化,包括IO口设置初始化、外围控制装置初始化,然后通过串口通信接收上位机传来的数据及指令,通过分析比较测量的实时油温与上位机设定基准油温的差值来控制电机是否启动及启动的组数,通过单片机内部定时/计数器累计电机运行及停止时间,最终将油温实测值及电机运行状态上传上位机。

图6 下位机主程序流程图

3.2 上位机软件设计

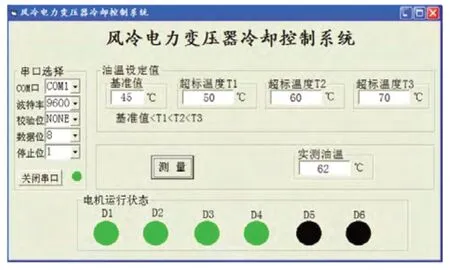

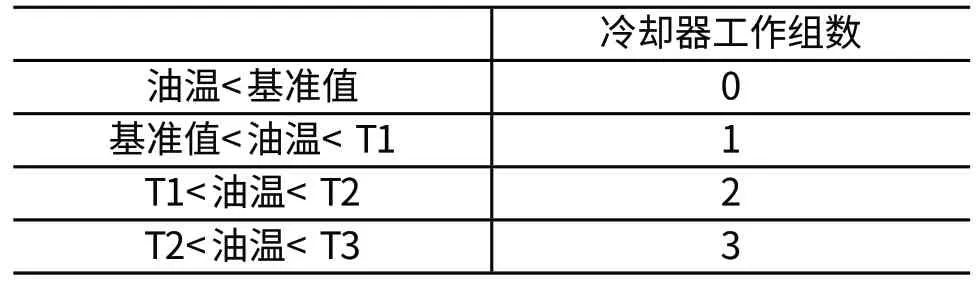

上位机显示使用Visual Basic语言制作界面,如图7所示,系统由上位机设定温度基准值和温度超标值T1、T2、T3,后由串口发送给下位机,左侧的串口选择部分用于通讯设置,方便不同的环境下使用,波特率设置9600bps。串口部分的指示灯用来显示串口工作状态,呈绿色时表明串口正常工作;每两个冷却器为一组,电机运行状态部分当指示灯为绿色时表明此电机运转,控制相应冷却器启动,黑色表明电机停止,控制相应冷却器切出工作。油温超标幅度控制电机运行状态如表1所示。

图7 上位机显示界面

表1 油温超标幅度与电机运行状态

4 结束语

该风冷变压器冷却控制系统以单片机为主控制器,以变压器冷却油内部油温为检测对象,通过实测油温与用户设定值的比较,判断是否开启冷却器及冷却器投入组数,实现了对冷却器投切的控制,同时实现了下位机和上位机间信息传输完成信号上传下达。运行结果表明,该系统操作简单、维护方便,实现了对风冷变压器的冷却控制。

[1]李化波.基于PLC的大型电力变压器冷却控制装置的研究[D].华北电力大学(北京),2007.

[2]付光杰,何剑,赵海龙.基于解析信号小波的变压器局部放电故障诊断[J].化工自动化及仪表,2013.3:360-363.

[3]张继兰,王中强,田卫东.大型变压器风冷智能控制柜的设计[J].电气制造,2010.10:36-38.

[4]田茂芹,梁中华,胡庆,任敏.PLC在油浸式变压器风冷系统中的应用[J].沈阳工业大学学报,2003,25(5)401-403.

[5]毕金磊.基于PLC的变压器风冷控制系统的研究与设计[D].山东大学.2008.

[6]刘作新.高电压大电流电相驱动芯片L298[J].电子世界.2003,9:48.

[7]郑恭明,陈志方,武洪涛.基于MAX232的正负电源设计[J].仪器仪表与分析监测,2012,(1):23-25.