超细管矫直机反弯辊型设计及矫直精度分析

2014-12-18李航舟许石民孙登月

李航舟,许石民,孙登月

(燕山大学 国家冷扎板带装备及工艺工程技术研究中心,秦皇岛 066004)

0 引言

传统的双曲线辊型在矫直过程中不能形成有效的等曲率弯曲区,从而很难提高矫直质量。根据某厂反映的情况,在矫直小直径高强度圆材过程中,由于压下量增大不仅咬入困难而且接触线严重缩短,很难形成等曲率弯曲区,矫直效果差,甚至出现严重压痕。因此,为了提高毫米级不锈钢管材矫直效果必然要增加接触区长度,创造条件形成有效的等曲率反弯区[1,2]。

反弯辊型设计是考虑到圆材在矫直过程中必须形成一定的反向弯曲才能达到矫直目的。中国学者陈惠波对反弯辊型曲线理论进行研究得出精确解析解[3]。邹家祥认为工程实际中圆材形成2~3段等曲率弯曲就能得到很好矫直效果。在此基础上利用空间封闭的矢量关系和立体解析几何原理求出反弯辊型曲线。

国内外学者都对反弯曲率的取值进行了各自的研究,但却没形成共识的理论分析,计算结果也相差较大[4]。宋华对反弯曲率值的求解进行较为深入的研究,他结合圆材螺旋前进双向弯曲的特点,通过计算形成反弯曲率所需的弯矩进而推导出圆材前进过程的各个曲率。求解弯矩的过程忽略了在辊腰处残留曲率的影响,实际中在管材经过等曲率反弯之前残余曲率并未统一。因此,在计算反弯曲率时存在一定得误差[5]。

本文中应某厂的要求,改造原有十辊斜辊矫直机,设计出一种适合毛细钢管的复合辊型矫直设备。通过将原有十辊矫直机的第二对、第四对矫直辊改造成反弯辊型设计,从而有效的增加等曲率反弯区,针对毛细钢管矫直质量明显改善。

1 矫直辊基本结构参数和辊型设计

1.1 矫直辊基本结构参数

矫直原材为超细不锈钢管:外径为1.5mm~3mm,壁厚为0.15mm~0.3mm,钢管长度为200mm~2000mm。材料304不锈钢力学参数:弹性极限σt=206MPa,弹性模量E=204000MPa。

第一、三、五对辊为双曲线辊型,第二、四对辊为二段等曲率反弯辊型,凸辊在下,凹辊在上[6]。由于凹凸辊突破传统二辊矫直机矫直倾角较小的限制,五对辊子倾角为28o~34o。矫直速度为0.2~0.6m/s。矫直辊距安排一方面要求结构紧凑,另一方面保证辊系之间不能发生干涉。对于非交错布置的辊系,辊距p=(2~2.5)L,同时辊距和倾角保持合理的几何关系才能避免发生自转,K为整数。

1.2 反弯辊型计算

第二、四对辊子为凹凸辊设计,其矫直原理和二辊矫直机基本相同。由于斜辊矫直机辊距较长,在入口侧和出口侧存在较长的弯曲过渡区,分别起到预矫直和精整的作用,反弯曲率线性递减分配即可。辊型设计采用二段二曲率反弯,中间辊腰段的等曲率区起到统一残留弯曲的作用。辊腹段预矫作用也非常重要,能够统一弯曲,减小残留曲率比的差值[7]。

为了确定合理的反弯曲率,本文通过MATLAB编程确定出合理的反弯曲率值。图1所示为矫直过程各阶段曲率值。管材原始曲率C0取值从-2~2相隔0.1依次取21个值。反弯曲率值在上述范围内确定一组Cw1、Cw2。在一组确定的反弯曲率Cw1、Cw2下,利用相关的曲率方程解析矫直过程,得到矫直后管材残余曲率的解析值,其结果如表1所示。将得到的21个残余曲率值相加后的结果作为评定这组特定反弯曲率值辊型的矫直能力。矫直管材用二段二曲率辊型,其反弯曲率范围为Cw1=ρt/ρ1=(0.8-1)a=1.2-1.55,Cw2=ρt/ρ2=(0.8-0.9)a=1.1-1.25,a为内径与外径比值。两曲率步长设为0.01,则相应的有36×16组数据。图2所示为残余曲率和值与反弯曲率关系。x轴为Cw1取值范围,y轴表示Cw2取值范围,z轴表示21个残余曲率和值。当Cw1=1.37,Cw2=1.22时残余曲率之和最小为0.009。

图1 曲率比分配关系

第二、四对辊为反弯辊型。管材弯曲极限半径ρt=1/At=E×R/σt=990.3mm,辊腰ρ1=ρt/Cw1=729.93mm,辊腹ρ1=ρt/Cw2=819.67mm。倾角30。辊腰段长度Sd=t=3.6mm,辊胸段长度Sb=1.9mm。凹辊的辊腰直径为Dg=12mm。辊子工作长度Lg=2×(Sd+Sb)=11mm。螺旋导程t=π×d×tan(π/6)=3.6276mm。凸辊辊腰直径按照矫直辊与反弯工件接触最多,压力最大处辊径。

图2 残余曲率和值

反弯辊型设计如下所述。

取二段二曲率辊型一半进行计算,由n个点对应的辊径得出辊型曲线[8]。如图3所示,用MATLAB绘制出相应的辊型图。辊型数据如表2、表3所示。

图3 二曲率上辊(a)和下辊(b)辊型曲线

1.3 双曲线辊型计算

第一、三、五对辊为双曲线辊型。辊子工作长度Lg=12mm、辊腰直径Dg=12mm。图4、表4分别为辊型曲线和参数。

表1 矫直过程的解析结果

表2 上辊辊型坐标

表3 下辊辊型坐标

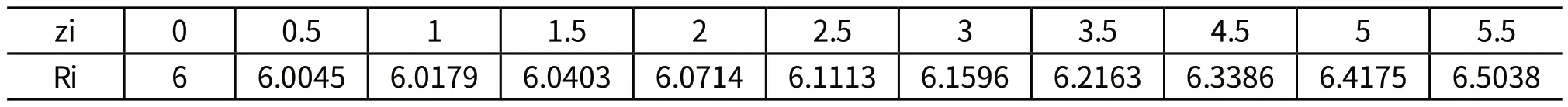

表4 双曲线辊型坐标

图4 双曲线辊型

1.4 压下量计算

采用等曲率圆弧的弦高计算法近似计算压弯量。第二对辊子为反弯辊型设计,辊腰段曲率半径ρ1=ρt/Cw1=729mm,第四对辊子压弯量约为第二对辊子压弯量的2/3,参数如表5所示。

表5 各对矫直辊参数(mm)

2 有限元模拟分析

2.1 模型建立

本文利用Abaqus建立十辊矫直过程的模型[6],管材采用一定的原始弯曲,管材弯曲按照正弦曲线y=Asin(Bx),其中A=0.5,B=0.05。建模过程中为了方便咬入在弯管右端连接一段直管,直管和右端相切处为2.5T,其x取值范围[0.5T,2.5T]。

2.2 矫直过程分析

反弯辊型模型矫直过程中各个阶段的应力云图如图5所示。管材完全进入第三对辊子以后矫直未能达到稳定阶段,产生的弯曲变形并不明显,此时的应力206MPa并不是很大(图5(a))。管材咬入第五对辊子以后矫直过程进入稳定状态(图5(b)、(c)),直到管材甩出前应力都在230MPa以上,超过管材材料304不锈钢屈服极限206MPa达25MPa,说明管材发生稳定的弯曲变形,塑性变形也很明显。弯曲塑性变形主要集中在辊腰处,此处的力矩最大且反弯辊型使管材弯曲明显。随着管材离开矫直辊,管材弯曲变形程度不断降低,应力减小到材料弹性极限以下。因此管材的尾部半个辊距长度区域为空矫区,尾部残余应力比其他区域小的多(图5(d)),因为该区域并未发生塑性变形。

图5 管材矫直过程

模型中第二、四对辊子为反弯辊型,具有二辊矫直机全长矫直能力。因此矫直后空矫区长度小于半个辊距,只有半个辊长。图6为管材上一节点Mises应力分量S33(弯曲变形正应力)随时间变化图。Mises应力分量S33分量经过正负循环,且其包络线在经过第二、三、四对辊子时先增大后减小,这和矫直过程管材螺旋前进相符,受到的弯曲变形正负交错,在辊腰处正应力最大,弯曲变形最大。

图6 Mises应力分量随时间变化

2.3 矫直效果分析

1)直线度分析

矫直过程中管材发生一定扭转变形,加上管材甩出,管材轴线和矫直方向不在同一条线上。传统的分析是每隔90o取一条直线,然而发生扭转以后,实现这一目的变的复杂很多。

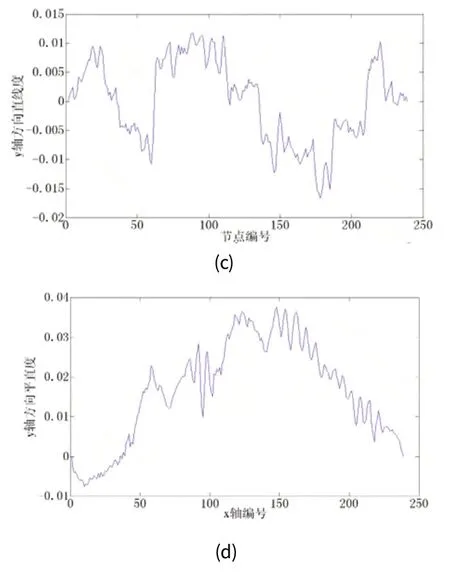

本文采用变形前相隔90o的直线路径,变形后虽然不再是一条直线,但四条线相对位置不变。相隔180o两条直线的x、y坐标值相加取平均值,得到的结果为管材中心线的x、y坐标值。取另两条十字相交的直线处理,得到的中心线的值和上面结果形同。由得到的中心线可以看出矫直后中心线并非和矫直前进方向线吻合。如图7所示,矫直后直线度。

图7 超细管材矫直后直线度

图7(a)、(c)为反弯辊型矫直后管材x轴、y轴方向平直度,图7(b)、(d)为双曲线辊型矫直后管材x轴、y轴方向平直度。采用双曲线辊型矫直后x,y轴方向平直度分别为0.055mm/120mm、0.038mm/120mm,第二、四对辊的压下量分别为0.65mm、0.4mm,与理论近似计算出的压下量0.184mm、0.121mm相差较大,不符合实际情况。采用反弯辊型矫直后的弯曲度明显减少0.02mm/120mm、0.015mm/120mm,相比双曲线辊型矫直后平直度明显减小。第二、四对辊的压下量分别为0.26mm、0.18mm,与理论近似计算压下量相差不大。x轴方向上有一定的正弦原始弯曲,矫直后弯曲明显改善,且弯曲单侧分布符合实际情况。原来y轴方向弯曲为零,双曲线辊型将其压弯成单向弯曲,弯曲比较严重。这因为第二、四对辊不能形成等曲率反弯区,压下量比较大偏离实际情况。反弯辊型矫直后y轴方向弯曲较小,分布在正负方向上,符合实际情况。

2)残余应力分析

如图8所示为残余应力。对比矫直后残余应力,双曲线辊型残余应力分布不均匀,呈螺旋状分布,整体偏大。且相邻节点之间应力变化不平缓,在轴线方向上相邻单元受弯曲力相差较大。反弯辊型矫直后,残余应力在管材全长分布均匀,整体偏小。相邻节点应力值平缓过渡,塑性变形平滑过渡。

图8 超细管材矫直后轴向残余应力

3 结论

1)矫直强度高直径小的管材时,双曲线辊型不能形成有效的等曲率反弯区。将十辊矫直机第二、四对辊改造为反弯辊型,增加等曲率反弯区长度,提高矫直质量。

2)利用相关的曲率方程解析矫直过程,对比在不同反弯曲率值下管材残余曲率的解析值,得到一组最优的反弯曲率值。提供了一种反弯曲率计算方法。

3)用MATLAB绘制双曲线辊型曲线和反弯辊型曲线。辊型设计存在预矫区,大变形弯曲区和精矫区,符合“先统一,后矫直”的规律。

4)应用Abaqus分别建立双曲线辊型和反弯辊型有限元模型,模拟矫直过程,分析矫直效果。反弯辊型模型压下量更加合理,矫直后直线度和残余应力都优与双曲线辊型矫直模型。从而证明在矫直细管材时,采用反弯辊型的重要性和必要性。

[1]崔甫.矫直原理与矫直机械(第二版)[M].北京:冶金工业出版社,2005:1-83,233-309.

[2]孟启星,孙登月,许石民,等.大直径厚壁管二辊矫直机凹辊辊型有限元研究[J].钢铁,2012,47(7):49-54.

[3]陈惠波.管(棒)材矫直机辊形曲线的理论研究和试验[J].重型机械,1976,1:1-28.

[4]Li Ke-yang,Chen Chao-kuang,Yang Shyyue-cheng.Profile determination of a tube-straightening roller by envelope theory[J].Journal of Materials Processing Technology,1999,(94):157-166.

[5]宋华,徐泽宁,等.斜辊钢管矫正机矫正时管轴反弯曲线的研究[J].重型机械,1998,4:44-48.

[6]刘志亮,薛艳杰,等.6+2管材矫直机辊型曲线设计与矫直精度分析[J].钢铁,2013,48(3):40-45.

[7]崔甫.矫直理论与参数计算[M].北京:机械工业出版社,1994:131-140,177-189(辊型计算).

[8]刘志亮,刘丰,王英杰,等.棒材二辊矫直机辊型曲线与矫直精度分析[J].钢铁,2012,47(7):40-43.

[9]E.N.Dvorkin,F.M.Medina.Finite element models for analyzing the straightening of steel seamless tubes[J].Trans.ASME,1989,(111):351-355.