大型船用曲轴红套过程中的变形分析

2014-12-18曹守启朱雅雯付淑漫

曹守启,朱雅雯,付淑漫

(上海海洋大学 工程学院,上海 201306)

0 引言

大型曲轴由于其结构形状和尺寸的复杂性,使其膨胀特性与简单机械零件的膨胀特性不同。曲轴零件的不对称性,难以简化为二维轴对称分析,以往的一些理论难以得到应用。通过解析方法经过严格的数学推导来求解温度场的分布,变形场的分布以及应力场的分布几乎不可能。以有限元法的数值模拟得到广泛的应用。可以全面地分析多种因素(如温度条件、摩擦条件、材料特性、变形条件以及模具几何形状等)对变形过程的影响,得到包括材料内部的应力应变场、位移场等场量的分布情况。在数值模拟的实施过程中,为了提高求解精度和求解效率,实现对曲轴红套整个变形过程进行完整的模拟,还有许多技术问题需要进一步研究解决。我们已经根据经验可以得到曲轴红套过程中产生的一些不规则变形,这些误差直接影响到曲轴精加工的精度。以下就深入的研究曲轴的膨胀和收缩热变形机理。

1 变形过程分析的工作基础

1.1 几何模型和有限元网格

通过有限元软件ANSYS,我们建立了热-结构耦合场分析模型来仿真6S50MC-C曲轴红套工艺过程。由于曲臂的非对称性,不可以将模型简化为平面应变或应力问题,我们进行了三维建模及网格划分。曲轴红套工艺涉及到电磁场、温度场、结构场三个物理场,分别选取SOLID97单元、SOLID70单元进行电磁-热场的耦合计算,热-结构耦合场分析时,在结构场中将单元转化为SOLID185。为了减少计算量,采用1/4模型分析。

1.2 接触分析

将轴颈套入加热膨胀的红套孔后,经历一段时间达到稳定状态,它们之间形成接触。所以分析过程中必须在红套孔和主轴颈接触面之间建立接触对。装配过程在塑性成形分析中属于接触非线性问题[1],接触表面在变形时不断发生变化,难以预测,而且需要考虑接触表面的摩擦。ANSYS中的接触单元法可以用来模拟这一接触状态,并快速、准确、全域性地求解出接触体上任一点处的变形及应力分布结果。将接触面之间的接触视为柔体与柔体之间的“面-面接触”,指定接触位置内层的外表面为目标面,外层的内表面为接触面。创建接触对。用ANSYS求解分析后,得到的结果数据非常丰富。如图1(a)、(b)所示,分别为曲臂加热过程和曲臂轴颈装配过程的有限元分析模型。

曲轴材料为S34MnV,依赖温度的材料机械性能和温度-物理参数如表1所示[2]。

2 红套过程的仿真与变形分析

2.1 红套孔的膨胀特性

曲柄臂热处理工艺过程中,加热时间和方式必须设计准确。一方面不可以超过500℃。否则,材料回火软化,不利于红套后零件的强度。另一方面,由于曲柄臂的不对称的几何形状,红套孔会产生不均匀变形。因此通过中频感应加热,参照实际生产的参数设置,曲臂材料相对磁导率、电阻、焓及热导率。频率F=1kHz,加热时间t=3h。基于上述有限元模型及各参数值,通过ANSYS软件进行电磁-热耦合场数值仿真,可得感应加热时间3h后曲臂的温度。

表1 材料性能参数表

图1 有限元分析模型

场分布云图如图2所示。

图2 曲臂加热温度场分布图

图3 加热位移变形分布云图

图4 圆周路径示意图

同样基于上述有限元模型及各参数值,通过ANSYS软件进行热-结构场耦合仿真,得到感应加热时间3h后曲臂的结构场分布云图。我们记录了3h加热后红套孔径向偏移量。由图3可知,由于主轴孔外侧因为远离曲柄销孔处的横向剖面(固定平面),该位置产生了最大的应变,最大位移变形为5.525mm,而曲柄销孔内表面最小应变为0.0082mm。

现依据本文的研究目的和关心重点进行整理和分析。总结如下:

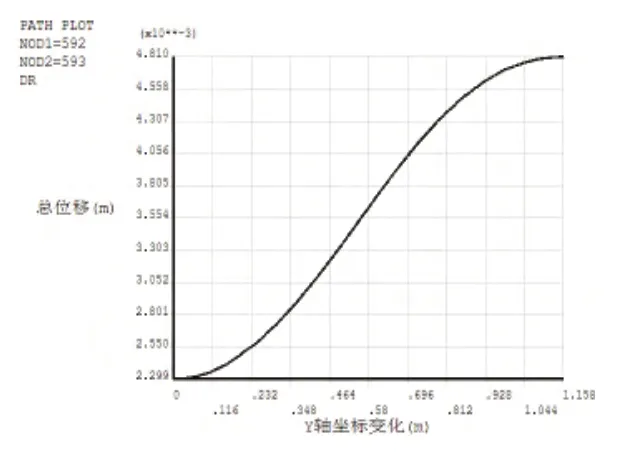

1)根据图4圆周路径示意图,得出红套孔圆周径向变形示意图如图5所示,加热后的红套孔出现了不规则形变,各点的变形量大小依次为e3>e1>e2。圆周变形差不超过2.623mm。

图5 膨胀后红套孔沿路径AB径向位移变形示意图

图6 位移矢量分布图

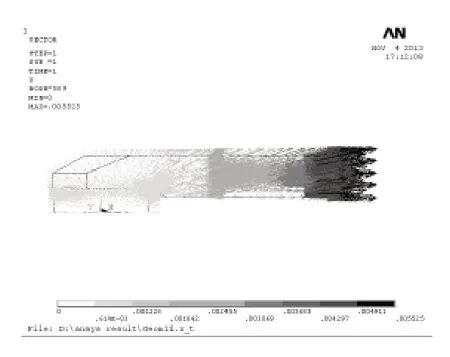

2)位移矢量分布图如图6所示,曲柄受热后发生膨胀形变,但由于温度不均,致使L1 按照曲轴红套的工艺过程,将轴颈套入红套孔。根据此过程曲臂和轴颈经历了一个复杂的热传递和热辐射过程。设曲臂和轴颈外表面对流换热系数为0.003w/(mm2.℃)。根据图1(b)的有限元模型进行热-结构耦合分析。研究红套装配工艺过程的接触性能可以更深刻地掌握界面传热,接触面的共同变形,以及接触压力的变化情况,然而这方面的研究很少。我们对接触行为进行了深入研究。这个冷却过程经历了6h,得到位移变形云图,如图7所示,曲柄销表面产生了最小的位移,其值为0.132mm。曲臂红套孔远端处产生最大位移变形为1.19mm。 1)红套孔圆周径向变形示意图如图8所示,从图8中可以看出红套孔径向位移形变差为1.117mm。位移变形的减小,说明孔部分膨胀变形量得到恢复。变形相差不大,满足实际的工艺要求。 图7 收缩位移变形分布云图 图8 冷却后红套孔沿路径AB径向位移变形示意图 2)中心点坐标位移随时间变化示意图 图9 红套孔中心坐标位移随时间变化示意图 图9中可以看出,中心点坐标UX偏移为0,UY的偏移为-0.973mm,UZ的偏移为0.049mm。说明冷却过程使曲臂向下变形;由于YZ面为对称面,变形对称,X方向偏移不变;红套孔尺寸在Y方向增大,说明红套孔直径尺寸增大。 按照实际生产的条件,对6S50MC-C曲轴采用相同的加热方式、加热参数进行感应加热,并根据工人记录的多组数据进行统计,以与计算机仿真分析结果进行比较说明,得出结论。图10为曲臂厚和曲拐轴颈关键节点示意图,图11为仿真结果与实验数据比较。 图10 曲臂厚和曲拐轴颈关键节点示意图 图11 仿真结果与实验数据比较 我们看出模拟数据略高于实验数据,是由于模拟的最终温度为26oC,而实际的温度为室温20oC。数值模拟的单臂厚与实验数据基本一致,验证了数值方法的正确性。数值模拟的红套部分的长度也与实验数据一致。得出1节点的单臂厚DA最大为280.04,3节点的单臂厚最小为279.96。1节点的红套长度D最小为296.07。 1)由于其结构形状和尺寸的复杂性,复杂规则曲面形体的膨胀特性与简单机械零件的膨胀特性不同[6]。曲臂在变温过程中其心部与表面间存在温度差、厚截面与薄截面间存在温度差,以及物体内部各部分的物理性能和热惯性不同,不能自由膨胀,因此,在曲臂内产生热应力,力图使其棱角变圆,平面凸起,从而使构件在热变形前后在结构形状上具有非相似性。实验结果也表明这种变形趋势是正确的,对任意复杂机械形体的热变形均适用; 2)运用有限元理论研究半组合曲轴热变形,用单元体积法计算曲臂和轴颈的综合变形。加热和冷却的红套工艺过程中,零件产生了形状误差,造成曲臂平面度和红套孔圆度以及主轴颈相对于曲臂的倾斜度误差。如果超过一定范围会影响到装配的精度。仿真结果与实验结果表明误差在精度范围内,验证了ANSYS建模和仿真的正确性;3) 曲臂在加热阶段向上弯曲,红套装配阶段向下变形。红套孔中心点坐标总位移变形低于2mm。 [1]Truman CE,Booker JD.Analysis of a shrink-fit failure on a gear hub/shaft assembly[J].Eng Fail Anal 2007;14:557-72. [2]M.Y.Suna,S.P.Lua,D.Z.Li.Three-dimensional finite element method simulation and optimization of shrink fitting process for a large marine crankshaft[J].Materials and Design,2010;31:4158. [3]张洪信,赵青海.ANSYS有限元分析完全自学手册[M].北京:机械工业出版社,2008:10-15. [4]党沙沙,许洋,张红松,等.ANSYS12.0多物理耦合场有限元分析从入门到精通[M].北京:机械工业出版社社,2008:10-15. [5]马志鸿,余云岚.半组合式船用低速柴油机曲轴红套研究[J].柴油机.2010,32(5):37-41. [6]李光珂.机械形体参数对零件热变形影响研究[D].合肥工业大学,2007.2.2 曲柄臂和轴颈的收缩变形

3 理论仿真与实验结果的对比

4 结论