板件拼装焊接线可重构监控软件设计

2014-12-18唐文献

唐文献,杨 洋

(江苏科技大学 机械工程学院,镇江 212003)

0 引言

监控软件作为控制系统的“大脑”,它处于整个控制系统结构的最上层。其能否实现重构不仅决定了板件拼装焊接线系统重构的速度与成本,甚至决定了整个焊接线系统重构的成败[1,2]。

本文通过对可重构板件拼装焊接线系统进行分析,设计了基于“组冗余与项选择”的数据可配置策略的可重构监控软件。该软件不仅可以实现对焊接线系统进行实时监控,而且可实现软件的重构配置,为控制系统的快速重构提供保障。

1 可重构监控软件关键需求分析

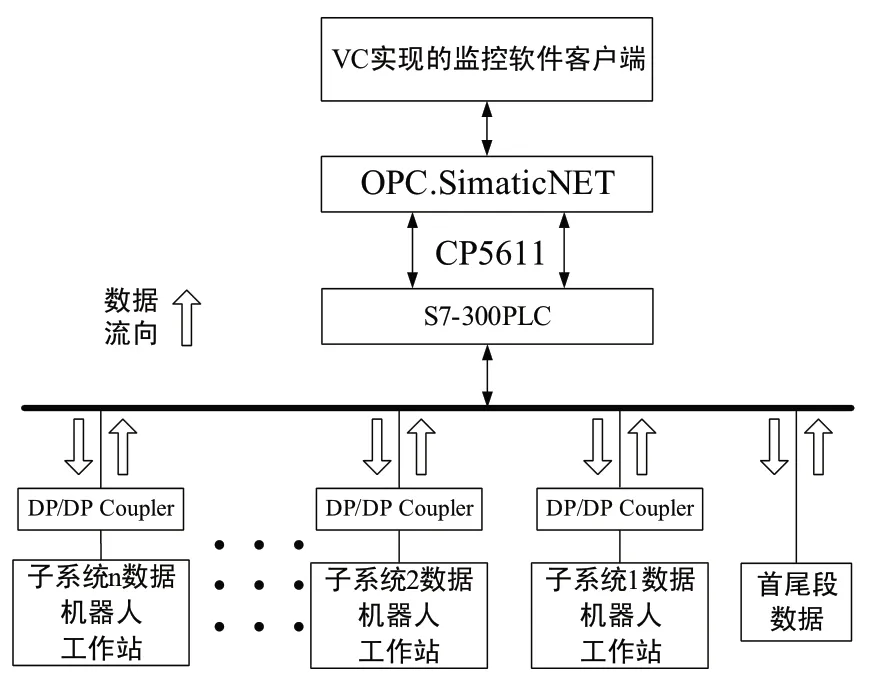

如图1所示,板件拼装焊接线控制系统是以基于PROFIBUS-DP的多主站网络化控制系统,分别由首尾段控制子系统与各焊接机器人工作站控制子系统组成。其中,机器人工作站控制子系统以内部各控制模块通过PROFIBUS-DP构建的单主多从子系统。各子系统通过DP/DP Coupler网关与S7-300PLC通信实现互连。子系统1至子系统n依据焊接工艺分别对应于焊接工位1控制子系统至焊接工位n控制子系统。如图1所示,机器人工作站分别对应有无变位双工位、无变位单工位、翻转双工位、翻转单工位以及回转双工位和回转单工位等6种焊接机器人工作站。当焊接线系统重构时,需根据具体焊接对象的焊接工艺,首先由焊接工位数与每个工位的工艺类型确定需要的机器人工作站数目与类型。然后依据工艺顺序,依次选择相应的焊接机器人工作站实现焊接线结构重构,同时引入对应机器人工作站的控制子系统并通过网关互连,从而实现焊接线控制系统的底层重构。

图1 板件拼装焊接线控制系统重构示意图

对于焊接线控制系统,由于每一次对控制系统底层进行重构,都会对系统原有控制数据造成变化,包括机器人工作站控制子系统的类型与总数目的变动。这就会影响到上位机对重构后的系统进行监控,这种情况下每一次对控制系统的重构,就需要对监控软件进行重新编译或设计,而这无疑会影响到整个系统的重构速度与成本。

所以作为可重构系统的监控软件,首要需求就在于能够使监控软件满足当焊接线系统发生重构时,能够通过监控软件客户端的简单配置操作而无需重新编译就可实现监控软件的快速重构,从而对重构后的焊接线系统进行监控。这也是可重构监控软件区别于一般的监控软件最大的特点。

此外,作为监控软件,其必须具备一般监控软件的主要功能,即与下位机通信、对现场进行实时监控以及操作便捷性等。

所以以下三点构成了可重构监控软件的关键需求:1)具有可重构配置性与可重用性;2)该监控软件能够实现与底层控制器的数据访问;3)能够让用户操作便捷。

2 可重构监控软件通信技术研究

与下位机通信是任何工业监控软件最基本的要求。由于OPC技术的优势与开放性特点[3,4],目前大多数上位机监控软件均采用OPC技术实现与下位机进行通信。

当景点、景区旅游高峰时,人群涌动,旅游者素质参差不齐,难免会产生人为造成的垃圾,给景点、景区造成一定环境困扰。旅游类志愿者这时就有义务帮助景点、景区建立良好的旅游环境,主动分担景区压力,在发现有游客出现不文明行为时,主动引导游客妥善处理,保持景点、景区的文件建设。

监控软件的整个通信过程如图2所示,上位机通过CP5611通讯卡与S7-300PLC连接实现PROFIBUS-DP通讯。然后以OPC.SimaticNet为OPC服务器,并采用VC++编写OPC客户端。从而实现VC客户端通过访问OPC.SimaticNet对S7-300PLC数据进行读写[5,6]。而各机器人工作站子系统数据均通过DP/DP Coupler网关与西门子S7-300PLC实现数据通信,这样就间接实现了VC客户端监控软件与底层硬件数据之间的访问。

具体通信设计过程如图3所示[6],由于OPC服务器中每个Item项均对应于S7-300PLC的某个I/O地址区,所以可以通过该流程采用VC++建立若干OPC通信组,并在每个OPC通信组中按照需要通信的I/O端口地址添加相应的Item项,从而实现VC客户端对S7-300PLC相应I/O地址区的数据进行读写操作。

图2 焊接线监控软件OPC数据通信过程示意图

图3 客户端OPC通信程序设计流程图

3 监控软件可配置策略研究

3.1 监控软件可配置关键技术分析

监控软件的可配置性主要体现在设备布局可配置、设备属性可配置、工件加工路径可配置、加工计划可配置[1]。而不论是对于设备布局、属性还是加工计划等,归根结底是对于数据的配置[5],因为任何配置操作都需要通过数据写入到底层控制器以实现控制,任何现场状况也都需要通过数据读入到监控软件中以实现监控。所以研究软件的可配置,必须从数据配置性入手,探索数据的可配置策略。

监控软件不论是读取S7-300PLC的数据还是向S7-300PLC写入数据,数据最终是来源于或流向底层控制设备,由于板件拼装焊接线系统底层设备主要就是各机器人工作站控制子系统。根据控制系统的重构特点,这里对底层设备配置的步骤主要有两个方面:一个是重构后的各工位的机器人工作站类型,另一个是重构所需要的机器人工作站总数目。所以可以从这两方面入手,探索监控软件的数据配置策略。

3.2 数据配置策略研究

由于各机器人工作站系统与首尾段系统分别作为焊接线的控制子系统,这就为通信数据的“组封装”提供了前提。可以将各工作站需要监控的数据通过各子系统主站进行处理后统一由各DP/DP Coupler网关与S7-300PLC进行交互,然后通过VC++建立若干OPC通信组实现将S7-300PLC中各网关对应的子系统监控数据进行分组封装,以各子系统为单元组实现分组读写,为数据的进一步可配置奠定基础。

由于每个OPC组必须与相应的I/O地址区对应[6],而焊接线共有6种工作站,如果以每个工作站在S7-300PLC中对应的I/O地址区为通信组,那么根据焊接线的重构要求,每个子系统都可能对应6种工作站类型,则每个子系统就需要对应6个OPC组。如图4中OPC处理策略1所示,子系统1需要对应6种OPC组,每个OPC组通信区都指向子系统1。那么若有n个子系统,则需OPC组的数量为6n个(考虑到实际需要的最大工作站数目以及PROFIBUS-DP最大挂载设备数,这里取n≤8),对应于6n个OPC组,就需要编写6n个Read数据读函数和6n个Write数据写函数。

如果以这种方式进行数据的配置设计,无疑将会带来巨大繁杂性与程序的冗余性,这将给监控软件的开发带来很大的困难。所以如何简化数据配置方式,将是监控软件可配置开发的重点。

进一步对各工作站的通信数据以及OPC通信组进行分析,可以发现如果将6种工作站的通信地址区进行统一化,就可以将6种OPC组简化为1种OPC组,如图4中OPC处理策略2所示,采用“组冗余与项选择”的数据配置策略。每个OPC组都对应一个子系统通信区,而每个子系统通信区在S7-300PLC中都采用“组冗余”的方式,即每个OPC组均包含相同数目的Item项,将通信I/O区域通用化,这样就可以实现每个子系统对应与一个OPC组实现数据交换,那么一共需n个OPC组,也即只需n个Read/Write数据读写函数。数据处理过程中,只需根据配置情况获取冗余通信组中需要的Item项数据即可。数据写过程与读取过程类似,将控制数据写入对应的Item项,然后经过对当前需写入的Item项进行冗余扩展,通过Write函数写入到OPC组中。

图4 OPC处理策略示意图

以读取数据过程为例,如图5所示为数据读取过程的软件程序配置过程。当Read函数将每个OPC组数据读取之后,根据配置界面的配置情况,设置配置函数的参数,从而获取当前配置类型的工作站所需要的Item项数据,并将其收集到数据数组中,然后调用数据处理类,对数组数据进行处理,并将处理结果通过监控界面显示。数据写入过程设计思想与读取过程类似。

4 重构配置与监控界面设计

如图6所示为监控软件的重构配置流程。当启动监控软件后,需要进入通信与配置界面,若系统需要重构,则可通过在通信与配置界面上按照工位顺序依次选择需要的工作站类型进行配置,每配置一次工作站类型都需要对当前工作站进行通信测试。当所有工作站配置完毕,则可进入主监控界面,开启主监控对整个焊接线进行实时监控。若继续焊接拼装加工上一种或相同工艺产品,则无需配置,直接调用历史数据库,系统自动完成配置。

图5 监控软件读取数据可配置程序设计策略图

图6 监控软件重构配置操作流程图

以焊接拼装XB6140铣床床头箱为例,根据XB6140铣床床头箱焊接工艺与焊接节拍的要求,需要3个无变位焊接机器人工作站单元和首尾段组成。第1焊接工位和第2工位为无变位双工位机器人工作站,第3焊接工位与第4焊接工位均为无变位单工位焊接机器人工作站。

可以通过以下操作实现对XB6140铣床床头箱焊接线监控平台的配置。如图7所示为通信与配置界面,当前正在进行工作站类型的配置工作,在配置操作窗口中根据工艺顺序要求,通过下拉列表按顺序选择相应的工作站类型,点击配置结束,即可在右窗口与配置画面窗口中显示配置信息,通过点击通信测试按钮即可测试工作站与监控软件的通信状态,并将通信状态显示在右窗口。

图7 焊接线监控软件的配置与通信测试界面

配置完毕后,通过点击配置开关来关闭整个配置过程。然后进入主监控界面,通过点击预启动按钮,可呈现当前配置生产线的监控准备画面,点击启动按钮,通过主监控画面与实时数据显示实现监控软件的实时监控。如图8所示为XB6140铣床床头箱焊接线主监控界面。

图8 焊接线监控软件主监控界面

5 结束语

以板件拼装焊接线可重构监控软件为研究对象,给出了监控平台重构设计的工程应用实例,同时展现了监控软件的重构实现过程。

本文通过创建多个OPC通信组,并采用“组冗余”的思想对每个机器人工作站数据进行组封装,实现了数据的分组读写。板件拼装焊接线监控软件的可重构关键在于数据可配置处理,采用的“组冗余与项选择”的数据配置策略可实现监控软件的可重构。该监控软件不仅能实现对焊接线运作的实时监控,而且具有可配置、重构便捷性等特点。

[1]王晓勇,臧铁钢,陈富林.制造系统可重构控制技术研究[J].制造业自动化,2007,29(11):23-27.

[2]梁福军,宁汝新.可重构制造系统理论研究[J].机械工程学报,2003,39(6):36-43.

[3]何西坤,王运福,张东.基于VC++的OPC客户端的研究与实现[J].计算机与网络,2013,39(16):62-65.

[4]苏磊,李茜,汤伟.OPC数据访问客户端的研究与实现[J].计算机工程,2010,36(11):80-82.

[5]张国辉.可重构的工业过程远程监控系统[J].机械设计与制造,2006(10):123-125.

[6]刘志,龙志强.基于OPC的工业PC与S7-300通信的VC实现[J].工业控制计算机,2008,21(5):37-38.