复合材料型面检测样板的设计及应用

2014-12-17陈海涛

陈海涛

(中国工程物理研究院,四川 绵阳 621900)

0 引 言

复合材料具有线膨胀系数大、在空气中易潮解等特性。基于材料的理化特性,零部件必须在特殊加工环境下、采用特定加工工艺进行加工和测量,这给零部件尺寸和型面精度控制带来一定的困难,复合材料零部件加工尺寸公差测量采用专用量具检测。而零件表面轮廓测量由两种测量方法:一种是采用三坐标测量机检测零件型面轮廓精度;另一种则是采用检验样板检测。由于复合材料表面极易吸水潮解,零件新加工表面应尽量避免暴露在大气环境中,而目前通用的三坐标测量机检测零件型面轮廓精度的方法难以满足检测环境要求。加工零件的表面轮廓数据是进行零件装配的重要依据,而零件型面轮廓检测又是零件检测中不可或缺的一项检测内容。因此,复合材料零件在低氧、低湿环境下的特殊检测条件,决定了检验样板检测零件型面轮廓是最佳的检测方法。本文以某型号零部件复合型面的检测需求为例,对圆柱体内样板的设计、测量方法及应用进行详细的阐述。

1 零部件结构特点

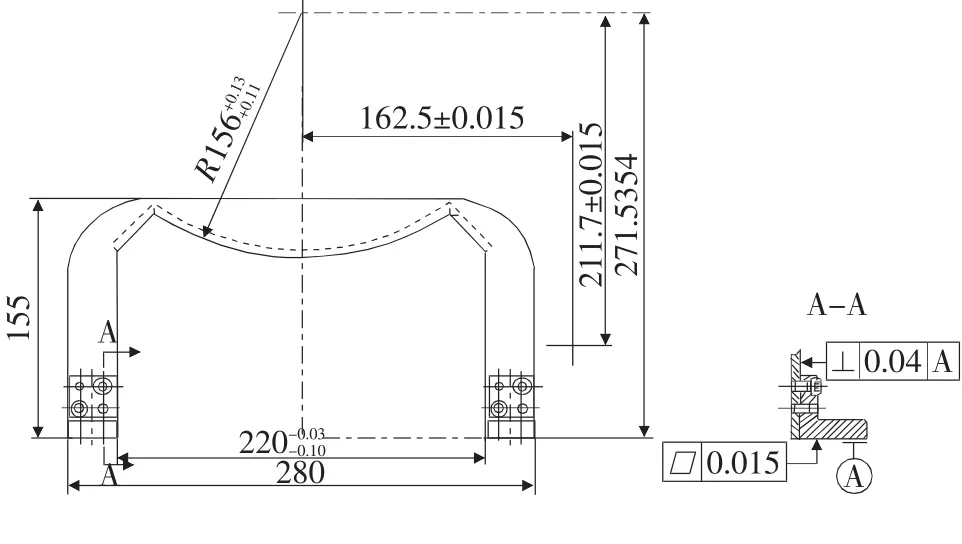

被测零部件加工零部件图如图2[1]所示。

2 型面轮廓检测方法

目前零件表面轮廓检测手段有两种:一种是采用三坐标测量机检测零件型面轮廓精度;另一种则是采用检验样板等检具进行检测。

图1 被测零部件复合型面结构图

图2 被测零部件加工零部件图(单位:mm)

三坐标测量机检测零件型面轮廓测量精度高,结合柔性夹具可以对几乎所有的零件总成进行检测,柔性非常好。但在检测成本、测量便利性、特殊环境的适应性等方面不及检验样板有优势。在特殊环境条件下(如密闭的小室),对关键产品零部件型面轮廓在线检测并快速判断型面轮廓质量时,只能采用检验样板完成检测过程。

用样板检测型面误差,可以弥补三坐标测量仪使用的局限性,广泛应用在特种材料的型面检测上,能更好地确保产品的质量。虽不能像三坐标值量化于点上,但能通过样板与工件间尺寸的公差带值量化在一定范围,以判断型面的符合性,它主要是通过样板和塞尺进行检测。但由于复合材料的理化特性,必须在恒温恒湿的密闭小室中进行检测。由于小室操作空间狭窄,增加了检测难度。检测过程中,由于双层防护用具,手感较差,视线不准,同时通过窥视窗,甚至还要多人配合,才能完成检测。

因此,图1所示工件特材工件只能采用圆柱体内样板对复合型面进行在线检测。其检测方法是用圆柱体内样板的基面靠零部件复合型面(如球面、锥面)来检查成形表面正确与否,相当于将样板作为一条母线,在判断回转体是否合格。

3 圆柱体内样板设计

图3 圆柱体内样板的加工装配图(单位:mm)

圆柱体内样板由圆柱头内样板体、圆柱头内样板定位块、内六角圆柱头螺钉及圆柱销等组成。其中圆柱头内样板体和圆柱头内样板定位块的材料为35钢,内六角圆柱头螺钉及圆柱销为标准件。该圆柱体内样板属于小型检具,采用板式结构,板厚6mm,操作灵活,锁紧稳定可靠,不与其他构件发生干涉。圆柱体内样板的组成结构如图4所示。

图4 圆柱体内样板的组成结构图

圆柱体内样板委托成都量具刃具厂加工制作,其制造精度满足基准面平面度为0.015mm、形状样板在±0.015mm以内的检具制造精度要求,该检具采用定位挡块进行有效定位。

4 间隙计算

4.1 型面测量间隙计算

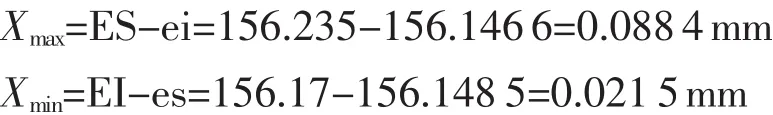

在使用样板前,应计算出需检测球型面与样板之间的极限间隙及公差带[1],以便检测时判断该被测球面相对于该型面样板的符合性。

该间隙为:

公差带示意图如图5所示。

图5 公差带示意图(单位:mm)

4.2 样板与工件口部间隙计算

因其为直径上的间隙,故取该值的1/2为单边间隙,为0.02~0.035mm。检测过程中,通常采用工件外径实测值与样板尺寸计算间隙,以准确快速垫入塞尺进行检测[4]。

5 圆柱体内样板的检验过程

采用圆柱体内样板检测复合材料复合型面的详细步骤如下:

1)准备工作。将工件及检测样板、测量平板、塞尺放入小室,在(20±3)℃温度范围内,相对湿度≤15%的环境静置一段时间,待工件温度平衡后方可实施检验[3]。

2)选择基准。选择测量基准,在工序间检验时,测量基面应于工艺基面一致[5],本工件加工时工艺基准和样板检测时基面均为工件圆柱φ220 mm的底面,轻轻在工件上放置样板。此时应注意小心轻放,以免样板刃口碰伤工件尖角、棱边或划伤型面表面。

3)型面检测。根据工件φ220mm外圆实测值与样板口部尺寸间隙,垫入适当厚度的塞尺,轻轻移动样板,找到样板过心位置,样板作用在工件轴截面上且过球心,塞尺垫入的厚度与工件间的松紧近似于使用外径千分尺测量外圆时的测量力大小,当感到样板紧张程度最大,同时利用光隙法[6],看样板于工件间光隙最小时为佳,保持工件与样板位置不变,然后选择塞尺塞入工件与样板间隙,全程滑动塞尺,当垫入的塞尺厚度刚好在全程滑过,视其通过厚度为最小间隙,然后再选择较厚的塞尺塞入间隙的局部点,以能塞入的最大厚度为最大间隙。

4)检测判定。通过多年工作经验,最大间隙的点大部分都在口部、底部和45°左右的位置。但其最小间隙和最大间隙应包含在间隙计算中得到数值[7]。如本工件计算得到的间隙为0.02~0.09mm,实测中得到间隙为0.04~0.07mm,可判定型面合格[2]。如果实测值最小间隙<0.02mm或最大间隙>0.09mm,则判定型面不合格[2]。最后,取出塞尺,同样小心拿出样板,记录实测值。为保证检测的准确性,应选择在多个轴截面上检测,综合检测多个轴截面值之后,取最大值和最小值[8]。

6 结束语

1)由于复合材料的特殊理化特性,增加了型面检测难度。通过设计的圆柱体内样板有效地检测了复合材料型面加工的符合性,弥补了三坐标检测存在的缺陷。

2)圆柱体内样板检验的成功应用,完善了复合材料型面检测的手段。同时该圆柱体内样板设计轻巧,携带方便,非常适合在线检测或实验室计量检测使用。

3)目前用圆柱体内样板检测的某型号复合材料零部件已成功投入使用。

[1] 何兆风.公差配合与测量[M].北京:机械工业出版,2006:12-15.

[2] 黄云清.公差配合与测量技术[M].北京:机械工业出版社,2005:27-32.

[3] 简明检验工手册编委会.简明检验工手册[M].北京:机械工业出版社,2005:59-64.

[4] 雒运强.实用机械加工测量技巧450例[M].北京:化学工业出版社,2008:21-29.

[5] 机械加工实用手册[M].合肥:安徽科学技术出版社,2008:25-27.

[6] 朱奇志.机床夹具零件及部件生产图册[M].北京:机械工业出版社出版,1990:72-77.

[7] 于英江.机械制造常用计算大全[M].哈尔滨:黑龙江科学技术出版社出版,1992:132-133.

[8] 于馨芝,王宁,闻济世.机械设计、制造工艺、质量检测与标准规范[M].北京:机械工业出版社,2004:43-47.