一种用于钴、镍分离的全界面接触高效萃取设备

2014-12-16周恩民洪晓东罗荣晶

周恩民,洪晓东,罗荣晶,华 丽

(江苏沃民环境科技有限公司,江苏 南京 210009)

溶剂萃取是湿法冶金中一种广泛应用的分离方法,高效萃取设备对实现良好的萃取效果有重要意义。传统的萃取设备主要有3种:混合澄清室,萃取塔,离心萃取器[1]。这3类萃取设备的研究主要集中在如何使占地面积变小、缩短停留时间、增大澄清速率、减小萃取剂夹带损失、更好地控制萃取相连续性这些问题上。而我们研究的是一种创新型萃取设备——多相流涡轮增压反应器,旨在缩短萃取工艺流程,从根本上提高萃取率。

钴、镍同属第Ⅷ族第三周期,性质相近,在矿物中经常共生在一起,因此,镍、钴提取分离[2-3]是有色金属冶金的重要课题之一。

磷类萃取剂适用于从硫酸盐溶液中分离钴、镍,应用最广泛的有二(2-乙基己基)磷酸(P204)[4]、2-乙 基 己 基 磷 酸-2 乙 基 己 基 脂(P507)[5]等,及20世纪80年代美国氰胺公司合成的新型萃取剂二(2,4,4-三甲基戊基)膦酸(Cyanex272)。

萃取剂Cyanex272的主要成分是二(2,4,4-三甲基戊基)膦酸,有很高的镍、钴分离系数,在镍、钴体系提取分离中有较好的性能,其分离镍、钴能力优于P204和P507[6]。该萃取剂适用于镍、钴变化范围较大的各种硫酸盐和氯化物溶液,对钴的萃取率在99.9%以上,对镍的萃取率仅有0.02%。

1 试验部分

1.1 试验原料

试验所用含钴硫酸镍溶液取自某镍冶炼厂,主要成分为:Ni 120g/L,Cu≤0.1g/L,Fe≤0.1 g/L,Co≤2g/L,pH=5.5;萃取剂为Cyanex272,稀释剂为磺化煤油,二者的体积比为1∶9。

1.2 试验仪器、设备

全界面接触高效萃取试验机,1m3/h;

红外温度计,-50~380℃,精度±1.5%;

萃取槽,2台,PVC,1m3。

1.3 试验原理

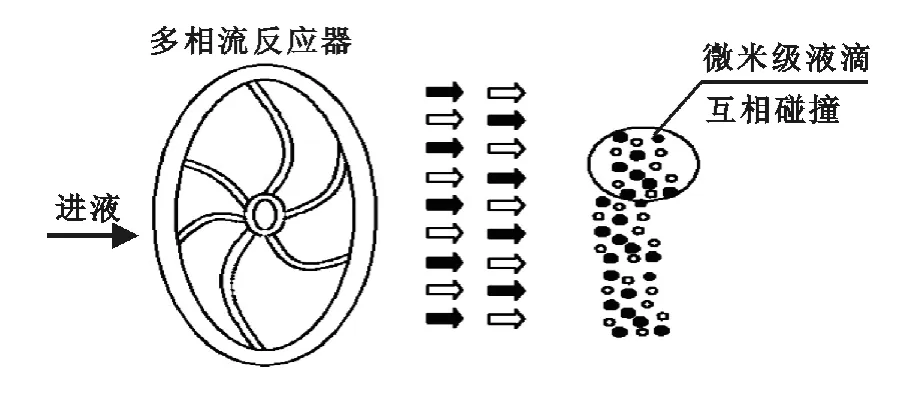

全界面接触高效萃取试验机由3级多相流涡轮增压反应器组成。多相流涡轮增压反应器内分布多级开式叶轮和相应的按螺旋线式流道设计的导叶,高速旋转的叶轮与导叶在多相流涡轮增压反应器内对两相流同步高精度切割(如图1所示),使两相流以微米级液滴高速碰撞,实现剧烈而均匀混合,高度分散,反应相界面增大,两相流相界面微观上形成“全界面”接触,减少了相间离子迁移距离和反应时间,最终大大减少萃取反应级数。

图1 多相流涡轮增压反应器切割混合反应原理示意图

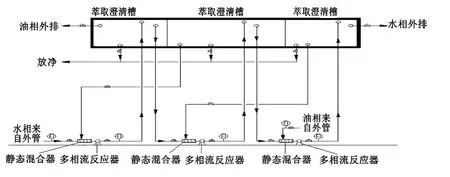

全界面接触高效萃取设备设有静态混合器、多相流涡轮增压反应器、澄清室。静态混合器设置在多相流涡轮增压反应器之前,物料混合后分别通过静态混合器、多相流涡轮增压反应器进入澄清室。澄清室与泵相连,保持物料的循环动力。

全界面接触高效萃取工艺采用三级逆流萃取方式(如图2所示)。物料硫酸镍溶液和皂化后的萃取剂分别从两端进入萃取系统,经过逆流萃取反应后分别离开多相流涡轮增压反应器。萃取试验机24h不间断连续运行,定期检测。

图2 全界面接触高效萃取工艺流程

1.4 分析方法

火焰原子吸收光谱法和滴定法。

2 结果与讨论

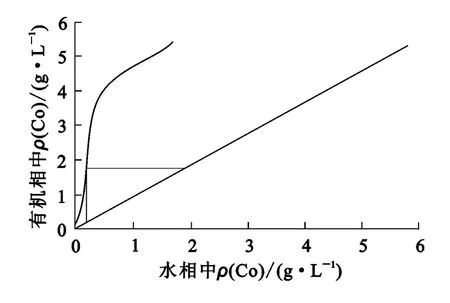

2.1 反应级数的确定

运用估算逆流萃取级数的麦克比-锡利(McCabe-Thiele)图解法,如图3所示。2级萃取即可将溶液中的钴质量浓度降到1mg/L以下。考虑到萃取反应存在一定效率,以效率80%计算,选取3级萃取进行以下试验。

图3 Cyanex272萃取钴的等温曲线

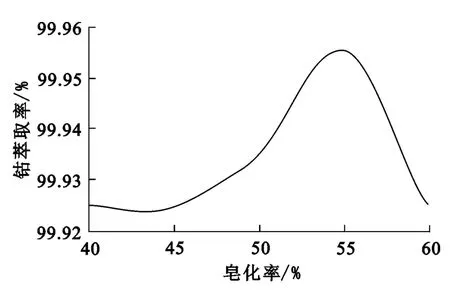

2.2 萃取剂皂化率对钴萃取效率的影响

室温下,用不同皂化率的萃取剂萃取钴,如图4所示,Cyanex272皂化率为55%时,萃取效率最高,为99.95%且试验过程中不产生第三相;皂化率大于55%时,物料开始微量乳化,不利于反应的迅速澄清,萃取效率有所下降。因此,萃取剂Cyanex272最佳皂化率确定为55%。

图4 萃取剂皂化率对萃取率的影响

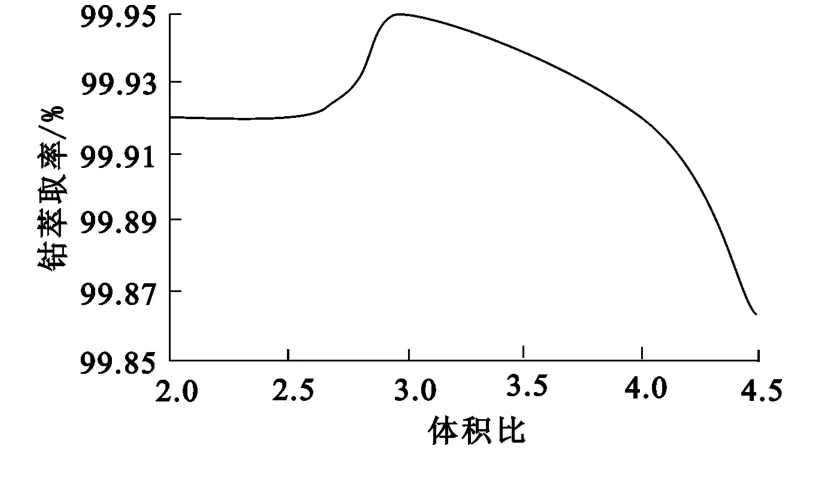

2.3 料液与萃取剂体积比对钴萃取率的影响

如图5所示:料液与萃取剂体积比Va∶Vo=3∶1时,萃取率最高为99.95%;当体积比大于3.5∶1后,萃取率大幅下降,这和萃取剂过量导致相间萃取迁移反应动力降低有关。因此,试验确定最佳料液与萃取剂体积比为3∶1。

图5 体积比对萃取率的影响

2.4 萃取体系PH对镍、钴萃取分离的影响

由图6看出:体系pH在3~5范围内,钴、镍分离系数和萃取率随pH增大显著增大;体系pH为5.5时,萃取率最高,为99.9%;体系pH=5.8时,分离系数最高,但萃取率有所下降。因此,确定pH=5.5为萃取反应的最佳pH。

图6 萃取体系pH对萃取率的影响

2.5 反应温度对镍、钴萃取分离的影响

如图7所示:25℃和45℃下,不同温度对萃取分离镍、钴的影响比较显著,镍钴分离系数随温度升高而明显升高,45℃时分离系数达14.5。因此,萃取反应的适宜温度确定为45℃。

图7 温度对萃取率的影响

3 结论

全界面接触萃取工艺运用自主研发的多相流涡轮增压反应器进行两相物料切割混合,使两相物料以微米级形态进行碰撞接触,萃取反应级数可降至3级(萃余液中钴质量浓度<1mg/L),设备投入及设备占地面积减小,萃取过程中不产生第三相。

试验结果表明:在萃取剂皂化率55%、萃取剂与物料体积比1∶3、反应温度45℃、在3级逆流萃取条件下,钴萃取率达99.9%,实现镍、钴的高效分离。

[1]王胜,郭鹏成,赵燕春.离心萃取器在镍钴分离中的应用[J].湿法冶金,2008,27(1):48-50.

[2]刘三平,王海北,蒋开喜,等.钴提取分离技术分析与应用[J].有色金属,2004,56(2):73-76.

[3]肖超,肖连生.钴、镍萃取分离原理与方法[J].湿法冶金,2010,29(4):19-22.

[4]张愈祖,蔡传算.含钴硬质合金废料的综合回收[J].矿冶工程,2000,20(2):34-36.

[5]李立元,陈学田.P 507萃取剂在钴、镍分离系统中的应用[J].世界有色金属,1997(10):26-28.

[6]吴涛,史文峰,李春雷.Cyanex272萃取剂在镍钴分离中的应用实践[J].新疆有色金属,1997(2):18-22.