脱水榨菜叶生产工艺研究

2014-12-16付晓陆

付晓陆

(浙江省余姚市食品检验检测中心,浙江余姚315400)

榨菜是世界三大酱腌菜之一,也是中国特色农产品。中国的榨菜种植和加工区主要分布于重庆涪陵和浙江环杭州湾一带,仅浙江余姚地区年种植榨菜在 7000 hm2以上[1]。由于加工企业只收购榨菜头,种植户通常将占植株总量一半以上的榨菜叶扔掉。为了不造成农田污染和影响下茬作物的种植,种植户得花时间、人工把丢掉的榨菜叶收集起来进行集中处理,不但没有把榨菜叶这一宝贵的资源进行综合利用反而造成很大的资源浪费,直接降低了农民的收入。

据国内外研究可知,榨菜叶蛋白质含量不仅高于榨菜头,甚至超过许多蔬菜,榨菜叶含有丰富的维生素和纤维质,有促进食欲、活泼肠道的作用,也能改善便秘,而且VC以及钙含量也不比榨菜逊色,特别是微量元素铁、锰,榨菜缨含量几乎比榨菜高7倍。

脱水蔬菜因为体积小、食用方便、营养美味而受到消费者的欢迎,已有多种脱水蔬菜畅销市场,但未见有脱水榨菜叶产品销售,关键的难题在于榨菜叶纤维较多,有较重苦涩味,制成的产品口味不佳[2]。本文通过对榨菜叶生产脱水蔬菜的工艺条件进行研究,脱除榨菜叶的苦涩味,制成方便、美味的脱水蔬菜,达到变废为宝的目的。

1 材料与方法

1.1 材料与设备

新鲜榨菜叶,小苏打(食品级)、葡萄糖(食品级)、乳糖(食品级)、β-环糊精(食品级)、漂烫锅、压榨脱水机、热风干燥机。

1.2 方法

1.2.1 工艺流程

脱水榨菜叶初步设计工艺流程为:新鲜榨菜叶→预处理→清洗→切碎(1 cm左右)→漂烫→冷却→预脱水(压榨或离心)→均匀相应的糖→糖渍1 h→干燥→脱水榨菜叶。

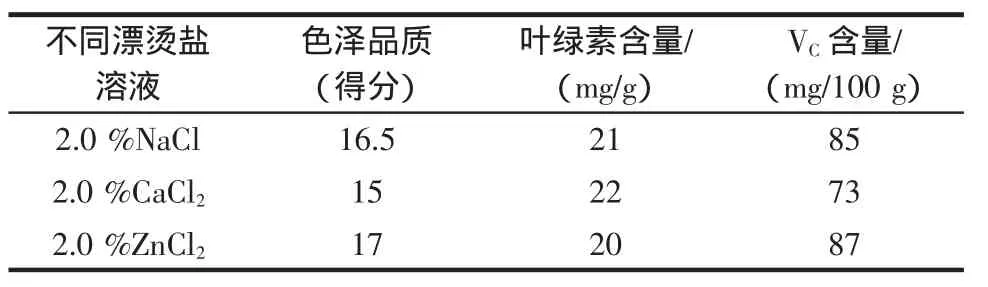

表1 不同漂烫盐溶液对榨菜叶漂烫效果的影响Table 1 The effect of mustard leaf treated by different salt solution

由表1可知,三种溶液中ZnCl2中漂烫后榨菜叶色泽品质效果好,但NaCl溶液中榨菜叶中VC含量较高,综合考虑成本因素,选择NaCl溶液。

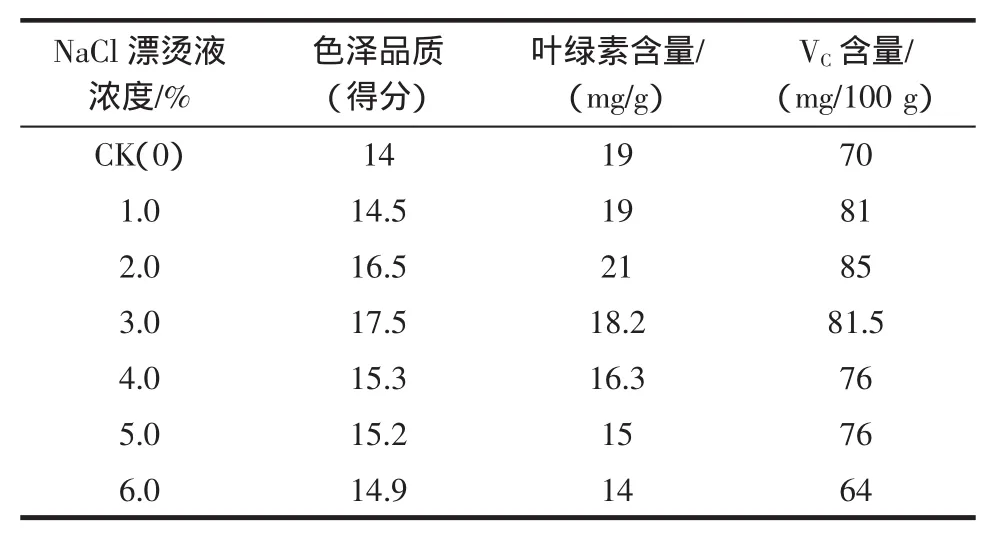

2.1.2 NaCl漂烫液浓度的选择

实验设计1.0%、2.0%、3.0%、4.0%、5.0%、6.0%6个梯度,同时以不加NaCl做空白对照。实验结果见表2。

表2 不同NaCl浓度漂烫盐溶液对榨菜叶漂烫效果的影响Table 2 Blanching effect of mustard leaf by different concentrations of NaCl

表2综合数据显示NaCl浓度选择2.0%为最佳浓度。

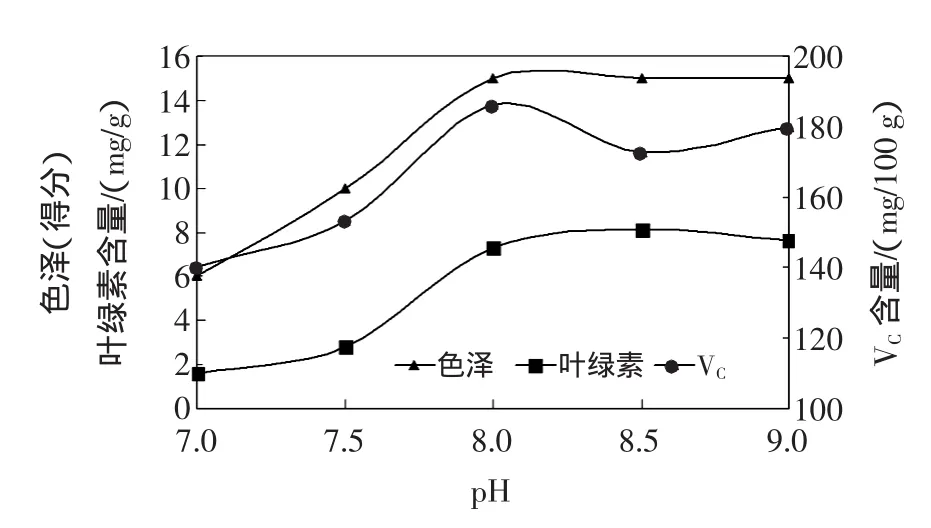

2.1.3 漂烫液pH的选择

通过添加NaHCO3来调节漂烫液pH,设计7.0、7.5、8.0、8.5、9.0五个梯度,实验结果见图1。

图1 不同pH对榨菜叶漂烫效果的影响Fig.1 Effect of different pH on mustard leaf blanching effect

在pH=8时,碱性条件下水解生成叶绿酸、甲醇、叶酸,这些生成物与碱作用,生成稳定的叶绿酸盐,绿色鲜艳、稳定。

2.2 榨菜叶脱水工艺参数研究与优化

2.2.1 漂烫温度的选择

为减少榨菜叶叶绿素的损失,保持菜叶的鲜绿的颜色,应尽可能在高温度下,缩短漂烫时间。因此,选择在95℃~100℃漂烫液中进行。

2.2.2 漂烫时间的选择

榨菜叶在95℃~100℃漂烫液中进行,实验设计漂烫时间 5 个梯度:30、60、90、120、150 s,实验结果见表3。

表3 不同漂烫时间对榨菜叶漂烫效果的影响Table 3 Effect of different blanching time on mustard leaf blanching effect

由表3可知,综合考虑色泽品质、外形完整程度和脱苦效果,选择为90 s,效果较佳。

2.2.3 糖种类的选择

漂烫后的榨菜叶均匀拌了一定浓度的糖,以保证榨菜叶干燥过程中色泽不变化,同时进一步掩盖残存的苦涩味。实验设计糖的种类为;蔗糖、葡萄糖、乳糖、麦芽糖、β-糊精及β-糊精+葡萄糖。从这六种设计中选择最适合的糖类。实验结果见表4。

表4 不同糖对榨菜叶漂烫效果的影响Table 4 The taste of mustard leaf by adding different sugar

表4表明,葡萄糖、麦芽糖对干燥过程脱水榨菜叶色泽保持效果和干燥后脱水榨菜叶产品的复水性能相当,均优于其它几种糖类。但麦芽糖价格高于葡萄糖,如果采用麦芽糖进行糖渍,生产成本增加。因此,综合糖渍效果和生产成本两方面,实际生产中选择葡萄糖和β-糊精混合物为最适合的糖。

2.2.4 葡萄糖用量研究

由于β-糊精的成本相对较高,所以固定β-糊精的浓度为0.5%,优化不同的葡萄糖的浓度,既利用其强化脱苦脱涩的效果,又节约了成本。实验设计了2.0%、3.0%、4.0%、5.0%、6.0%5个葡萄糖用量梯度,同时以空白做对照,实验结果见表5。

表5 不同葡萄糖用量对榨菜叶漂烫效果的影响Table 5 Effect of on mustard leaf adding by different glucose concentration

表5表明3.0%葡萄糖比较适合。

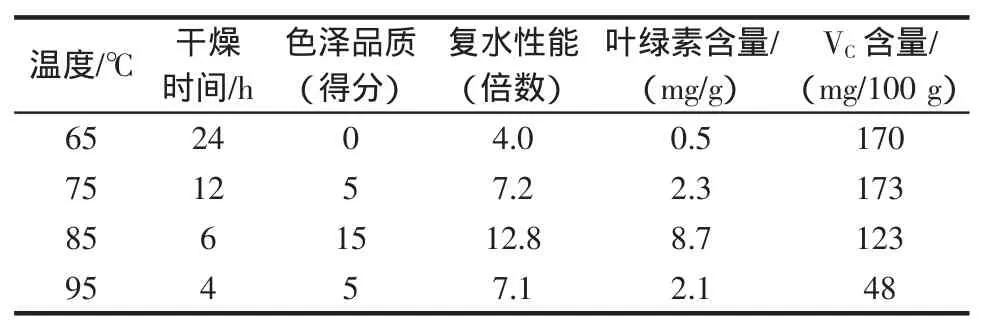

2.2.5 脱水干燥的工艺参数优化

设计 95、85、75、65℃ 4个干燥温度,研究温度对干燥效果的影响,实验结果见表6。

表6 不同干燥温度对榨菜叶漂烫效果的影响Table 6 Effects of different drying temperature on mustard leaf

表6实验结果表明,温度65℃时,由于温度较低,所需干燥时间较长,榨菜叶中叶绿素暴露时间过长破坏严重,发生了褐变;温度95℃时,干燥时间明显缩短,但过高的温度导致榨菜叶的叶绿素和VC损失较多;温度75℃时,较65℃的效果好,但干燥时间稍长。干燥温度85℃,各项指标最好。进一步研究85℃干燥过程中VC动态变化情况如下图2。

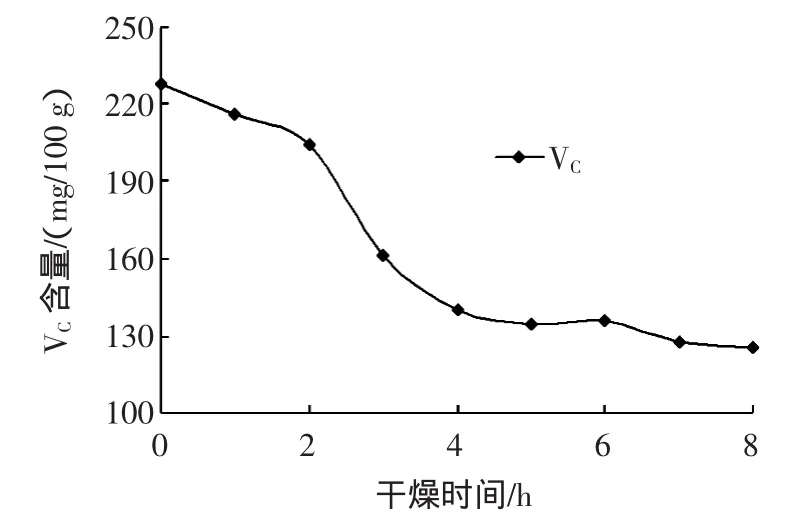

图2 干燥时间对榨菜叶VC含量的影响Fig.2 The content of VCat diferent drying time

结果表明,85℃干燥过程中VC在干燥2 h后呈明显下降,为避免VC大量损失,可考虑干燥后期降低温度,因此设计干燥过程为先,然后温度降低为75℃继续干燥,每小时测定一次含水量,以确定干燥所需时间。

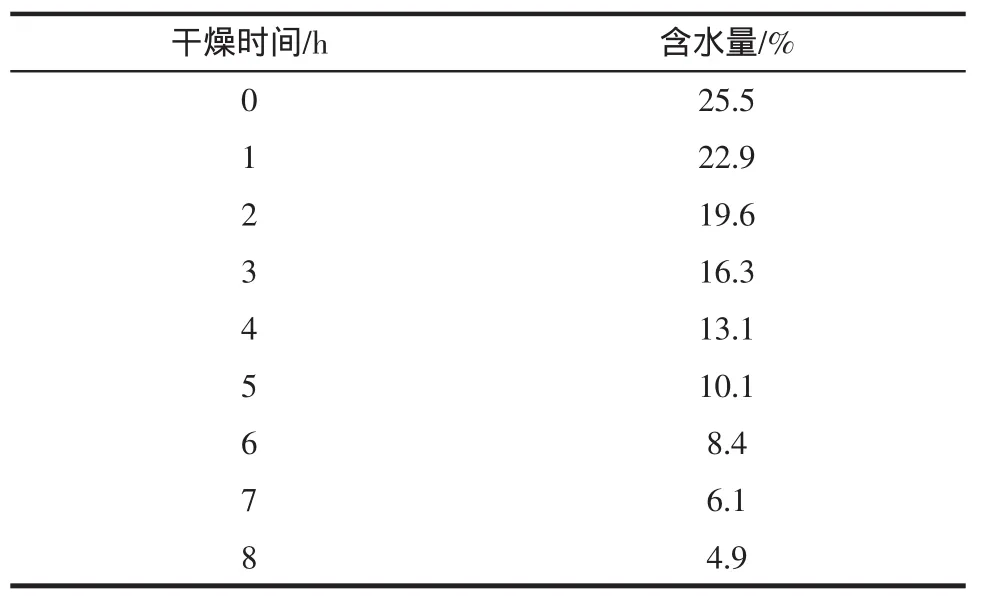

表7 75℃变温干燥后不同干燥时间榨菜叶含水量Table 7 The water content of mustard leaf on different drying time at 75℃

由表7可知,75℃变温后继续干燥6 h,榨菜叶水分为8.4%,完全可达到脱水蔬菜含水量<10.0%要求,因此,榨菜叶脱水干燥温度为:85℃干燥2 h后,75℃再干燥6 h。

3 结论

通过对脱水榨菜叶加工工艺流程的优化,最终条件如下:在添加NaHCO3,食盐含量为2%漂烫液(pH为8)中进行漂烫(90s)后,均匀拌入3%葡萄糖0.05%β-环糊精糖渍1 h,进行85℃干燥2 h,75℃干燥4 h分段干燥所得脱水榨菜叶品质最佳。

[1] 余姚市统计局.余姚统计年鉴2010[M].余姚:方志出版社,2011:368-369

[2] 方卢秋.涪陵榨菜叶产品的开发[J].农牧产品开发,1994(4):87-89

[3] 叶绿素含量的测定,植物生理生化实验原理与技术[M].北京:高等教育出版社,2000:154-156

[4] 宁正祥.食品成分分析手册[M].北京:中国轻工业出版社,2001:124-128