镁合金新型氟钛酸盐电解液体系微弧氧化电参数的优化

2014-12-15董凯辉宋影伟单大勇

董凯辉,孙 硕,宋影伟,单大勇

(1.沈阳工业大学 理学院,沈阳110870;2.中国科学院金属研究所 材料环境腐蚀中心,沈阳110016)

微弧氧化(Microarc oxidation, MAO)[1],又称等离子体电解氧化(Plasma electrolytic oxidation, PEO)[2],它突破传统阳极氧化技术的限制,将工作电压提高到几百伏的高压放电区,能在镁合金表面原位生长一层陶瓷结构的氧化膜,该膜与基体的结合好,厚度可控,可有效地改善镁合金的耐蚀性、耐磨性、抗热冲击性及绝缘性,在航天、航空、机械及电子等领域有广泛的应用前景[3-5],已成为镁合金表面处理研究的热点。目前,商用镁合金微弧氧化溶液主要包括磷酸盐、硅酸盐和铝酸盐等[6],所制备涂层的成分以氧化镁为主,且膜中存在大量微孔,腐蚀介质容易沿着这些微孔渗透到镁基体[7],影响氧化膜对镁基体的保护性。采用合适的电参数可以有效提高氧化膜的致密性,SRINIVASAN等[8]采用较低的电流密度在硅酸盐体系中获得氧化膜的孔隙率较低,耐蚀性更好。CHEN等[9]在偏铝酸盐和磷酸盐复合体系电解液中发现,不同的电参数对氧化膜的生长以及膜层质量具有不同的影响。然而,这些方法制备的涂层主要化学成分仍然是氧化镁,由于氧化镁在水性溶液中的化学稳定性不好,且膜中存在大量微孔,因此,氧化膜的耐蚀性不是十分理想。在前期工作中,宋影伟等[10]发现了一种新型的氟钛酸盐电解液体系,在此体系中形成的微弧氧化膜具有原位封孔的突破性效果,有效地降低了膜层的孔隙率,并且膜层含有大量化学稳定性更高的钛氧化物。然而,电参数对成膜过程的影响尚不清楚。为此,本文作者重点研究新型氟钛酸盐体系电参数的影响,获得最佳的工艺参数。

1 实验

1.1 实验材料

实验材料为AM60镁合金[11],试样尺寸为70 mm×15 mm×5 mm,将切割好的试样用400、800、1000和2000号砂纸依次打磨后备用。氟钛酸盐电解液主要成分包括5~15 g/L多聚磷酸钠、5~15 g/L氟钛酸钾、2~10 g/L氟化钠、20~40 g/L六次甲基四胺和2~5 g/L氢氧化钠。用于对比研究的传统微弧氧化电解液组成为28 g/L氢氟酸、58 g/L磷酸、35 g/L硼酸和360 g/L六次甲基四胺。

1.2 实验设备

微弧氧化设备采用WHD-20型微弧脉冲电源,其电压调节范围为0~750 V,脉冲频率范围为100~3000 Hz,占空比范围为7%~93%。其他装置包括工作槽、冷却系统和搅拌系统。不锈钢板连接阴极,氧化样品连接阳极。

1.3 膜层形貌和组成

采用XL30FEG ESEM型环境扫描电子显微镜对氧化膜的表面和截面形貌进行观察。加速电压为10~20 kV,束斑直径为2~3 μm,探测深度为2~3 μm。氧化膜表面进行喷碳处理提高导电性。膜层的化学成分采用扫描电子显微镜所配置的EDX进行分析。膜层的相组成采用Philip PW1700型X射线衍射仪进行确定,加速电压为50 V,电流为100 mA,扫描速度为8 (°)/min,步进为0.05°,扫描范围为10°~80°。

1.4 电化学测试

动电位极化曲线和交流阻抗谱采用三电极测试体系:试样为工作电极,使用石蜡封装出1 cm2面积作为测试面,铂片为辅助电极,饱和甘汞电极为参比电极。采用美国普林斯顿的P4000电化学测试系统进行电化学测试,操作软件为VersaStudio 2.4。测试动电位极化曲线参数如下:初始延迟为60 s,扫描速度为1.0 mV/s,扫描范围从低于自腐蚀电位0.20 V至电流密度急剧增大,所获得的极化曲线采用CView软件中的Tafel模式进行拟合。测量电化学交流阻抗的参数如下:激励信号为幅值5 mV的正弦波,频率范围为10 mHz~100 kHz,初始延迟为60 s。电化学测试所用腐蚀介质为3.5% NaCl水溶液(质量分数)。

2 结果与讨论

2.1 电流密度对MAO膜的影响

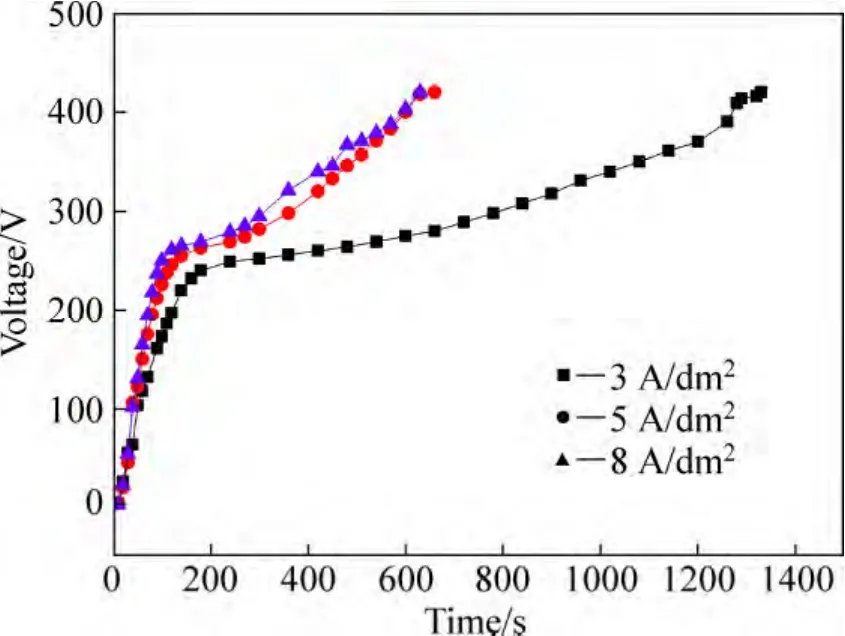

图1所示为不同电流密度下进行氧化获得的氧化膜表面形貌。根据低倍形貌(见图1(a),(c)和(e))可以看出,随着电流密度的不断增加,膜层表面的微孔数量呈明显上升趋势,但平均孔径有所下降。由于电流密度较低时,氧化过程中火花放电强度相对较弱,反应较为平缓,火花放电变得细小均匀,气体逸出减少,放电和气体通道尺寸数量变少,表面烧蚀现象消失,因此,获得的氧化膜结构更加平滑致密,只在膜层较为薄弱处击穿[12-13],膜层微孔数量相对较少。而随着电流密度的不断增加,火花放电越来越剧烈,放出的热量也持续增加,导致氧化膜层多处被击穿,形成较多微孔[14],甚至导致部分膜层脱落[15]。另一方面,从高倍形貌(见图1(b),(d)和(f))可以看出,电流密度较低时,大部分微孔出现了自封闭现象,随着电流密度不断增加,封孔效果逐渐减弱。首先,电流密度可能是影响封孔物质形成的原因,不同的电流密度对氧化膜的形成产生不同的影响。其次,电流密度较低时,终止电压达到420 V所用时间较长,甚至当电流密度低于3 A/dm2时,火花放电强度无法实现膜层击穿,微弧氧化进行较长时间,氧化电压仍出现停滞状态,反应无法继续进行。图2所示为MAO膜的电压-时间曲线。由图2中可以得出,当电流密度为3 A/dm2时,氧化时间为1320 s,当电流密度分别为5和8 A/dm2时,氧化时间分别为650和600 s。

图1 不同电流密度下获得的MAO膜的SEM表面形貌Fig.1 SEM surface morphologies of MAO films prepared at different current densities: (a), (b) 3 A/dm2; (c), (d) 5 A/dm2; (e), (f) 8 A/dm2

图2 不同电流密度下MAO膜的电压-时间曲线Fig.2 Voltage-time curves of MAO films at different current densities

综合考虑封孔状态、孔隙率、平均孔径以及氧化时间等因素,最终确定电流密度3 A/dm2为最佳工艺条件。

2.2 恒压时间对MAO膜的影响

使用传统氧化溶液,采用恒流模式进行氧化处理时发现,达到一定电压后再恒压处理一段时间会使氧化膜变得更致密,耐蚀性提高[16]。对于原位封孔的微弧氧化膜,再进行恒压处理是否会改善耐蚀性还不清楚。因此,本文作者选定电流密度为3 A/dm2,首先采用恒流模式氧化至420 V,然后采用恒压模式氧化不同时间。对未经恒压处理、恒压2 min和恒压5 min 3组微弧氧化试样的表面形貌和电化学耐蚀性进行对比研究。在反应过程中,恒流模式氧化至300 V后,火花放电较为剧烈,随着氧化电压的不断升高,“吱吱”的响声也逐渐加剧。图3所示为恒压处理不同时间MAO膜的表面形貌。由图3可以明显看到,3个样品表面微孔的数量都比较少,且较大的微孔都实现了原位封孔,但随着氧化时间的延长,膜层中裂纹越来越明显,且裂纹宽度增大,这可能是因为试样表面经历击穿-烧结-再击穿过程,期间释放大量热量,在这种剧烈的反应条件下氧化处理较长时间造成膜层表面开裂。

图3 恒压处理不同时间后MAO膜的表面形貌Fig.3 Surface morphologies of MAO films with constant voltage treatment for different durations: (a) Without constant voltage treatment; (b) Constant voltage treatment for 2 min; (c)Constant voltage treatment for 5 min

3个样品的耐蚀性采用极化曲线和阻抗谱进行对比,结果如图4所示。从极化曲线可以看出,随着恒压时间的延长,自腐蚀电位几乎没有变化,说明从热力学角度分析,3种氧化膜的化学稳定性相似。但曲线的阳极和阴极分支明显不同。从图4(a)中曲线形状可以判断,3条极化曲线的阴极是由析氢反应控制,阳极是由溶解反应控制,但反应速率有很大差别。随着恒压时间的延长,阳极和阴极电流密度都逐渐增大,未经恒压处理样品的阳极和阴极电流密度最低,这表明该氧化膜可以更有效地抑制阳极和阴极反应。从自腐蚀电流密度角度分析,未经恒压处理试样的自腐蚀电流密度接近1×10-7A/cm2,明显低于恒压2 min和5 min的微弧氧化膜样品的自腐蚀电流密度,说明未经恒压处理样品的耐蚀性最佳。

从阻抗Bode图(见图4(b))中也可以看出,不同恒压时间下所制备膜层的阻抗值由高到低依次为未经恒压样品、恒压2 min样品、恒压5 min样品。阻抗结果与极化曲线结果一致,表明随着恒压时间的延长,氧化膜的耐蚀性下降。

图4 恒压不同时间后MAO膜在3.5% NaCl溶液中的极化曲线和阻抗谱Fig.4 Polarization curves (a) and EIS plots (b) of MAO films after treatment for different constant voltage durations in 3.5%NaCl solution

综上结果可以得出,随着恒压氧化时间的延长,膜层的耐蚀性下降,这可能是因为当电流密度为3 A/dm2、恒流模式氧化至420 V时,氧化膜已经十分致密。氧化膜的生长是一个击穿-烧结-再击穿不断交替的过程。再进行恒压处理时,发生的是弧光放电现象,氧化膜的击穿需要很高的能量,导致膜层中的应力增加,形成大量微裂纹[5,11],从而导致膜层的耐蚀性下降。

2.3 频率对MAO膜的影响

频率的物理意义是单位时间内脉冲的震荡次数,用它和占空比两个参数来控制微弧氧化过程中单脉冲能量的变化[17]。本实验中选取频率分别为400、600和800 Hz的3组参数进行分析,在其他电参数不变的情况下进行微弧氧化处理。图5所示为不同频率下MAO膜的表面形貌。由图5可知,频率对膜层中缺陷的状态影响不大,3组膜层中均存在微孔和裂纹等缺陷,其中部分微孔已被填充物质封闭,封孔物质主要是氟化镁。但频率对膜层的厚度影响较大,当频率为400 Hz时,膜层最薄,约为21.6 μm;当频率为600 Hz时,膜层最厚,约为26.3 μm;当频率为800 Hz时,膜层厚度为26.1 μm,与600 Hz时的相比稍有降低。

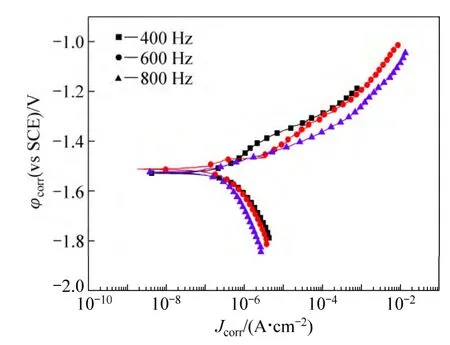

采用极化曲线对3种频率下制备的氧化膜的耐蚀性进行对比分析,结果如图6所示。其中,频率为400 Hz的阳极极化曲线中,随着阳极电位的增加,阳极电流增加缓慢;而频率为600 Hz样品的阳极电流密度增加较快,并且阴极电流密度也较大;频率为800 Hz 的样品虽然阳极溶解速率略快,但阴极析氢速率明显低于另外两个频率下试样的。表1所列为对图6所示极化曲线的拟合结果。表1中,Bc和Ba分别表示对应曲线阴极和阳极的塔菲尔斜率。从表1中可以看出,400、600和800 Hz样品的自腐蚀电流密度相差不大,频率为800 Hz样品的自腐蚀电流密度略低,耐蚀性最佳。综合膜层厚度的比较,频率为600 Hz样品的膜层最厚,但其耐蚀性能不是最好。从中可以得出,膜层厚度越大,耐蚀性能不一定越好,这可能是膜层的耐蚀性能还与膜层表面状态有关[18]。

表1 图6极化曲线拟合结果Table1 Fitting results of polarization curves in Fig.6

2.4 占空比对MAO膜的影响

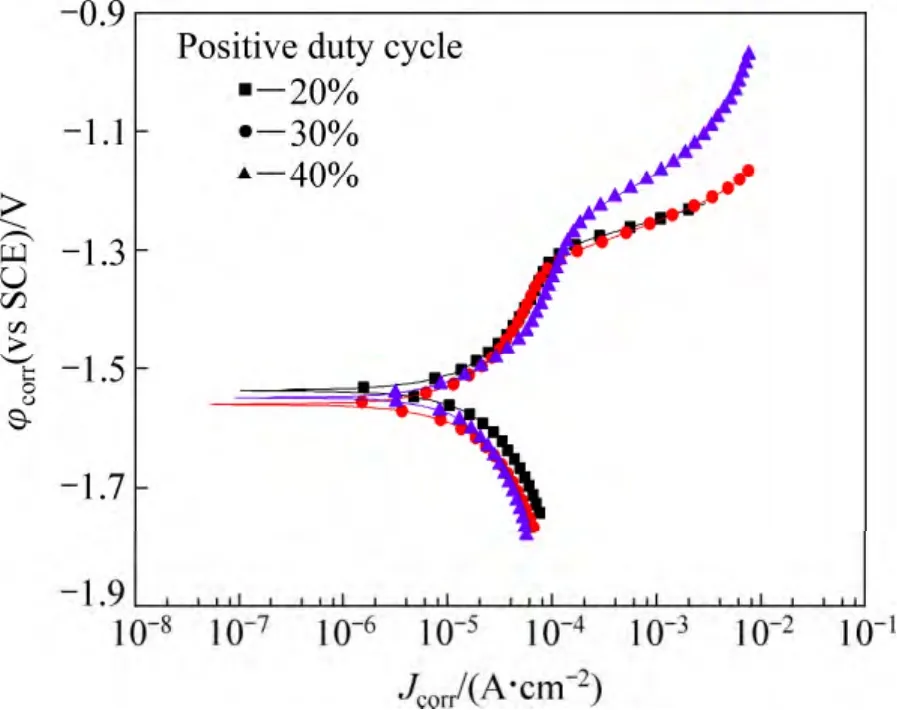

本实验中主要选用正占空比分别为20%、30%和40%这3组电参数作为比较对象,3组占空比参数对表面形貌以及截面形貌影响并不明显,且封孔数量、平均孔径和膜层厚度等均没有较大区别。图7所示为不同占空比下MAO膜在3.5%NaCl溶液中的极化曲线。根据图7中3条极化曲线的重合程度可以看出,正占空比对膜层耐蚀性能影响不大,占空比为40%的试样阳极溶解速率略大,正占空比为20%的试样阴极析氢速率略大,结合极化曲线以及拟合结果综合分析,正占空比为30%的试样耐蚀性稍好。

图7 不同占空比下MAO膜在3.5% NaCl溶液中的极化曲线Fig.7 Polarization curves of MAO films prepared at different duty cycles in 3.5% NaCl solution

由上述实验结果得出,新型氟钛酸盐电解液体系最佳电参数如下:电流密度3 A/dm2、恒流至420 V且无需再进行恒压处理、频率800 Hz、正占空比30%。

2.5 新型电解液体系与传统电解液体系微弧氧化膜的比较

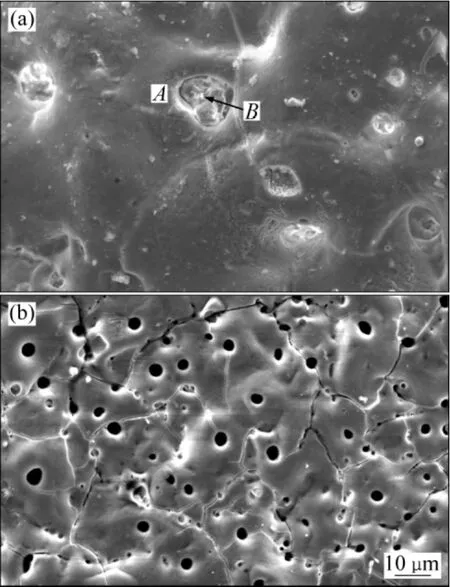

图8 在新型氟钛酸盐电解液体系与传统电解液体系所形成氧化膜表面的微观形貌Fig.8 Surface morphologies of MAO films prepared by novel fluotitanate (a) and traditional electrolyte (b) solutions

在最佳工艺条件下获得的原位封孔微弧氧化膜表面形貌如图8(a)所示。可以看出,微孔尺寸大小不均匀,最大的微孔几乎达到20 μm,最小的为1 μm左右。微孔呈随机分布,绝大部分微孔已经形成原位封闭,微孔面积有所下降。对比传统电解液微弧氧化膜表面形貌(见图8(b))可以看出,膜中微孔呈开放状态,尺寸比较均匀,微孔数量更多。因此,新型氟钛酸盐体系获得的氧化膜明显比传统微弧氧化膜更致密。

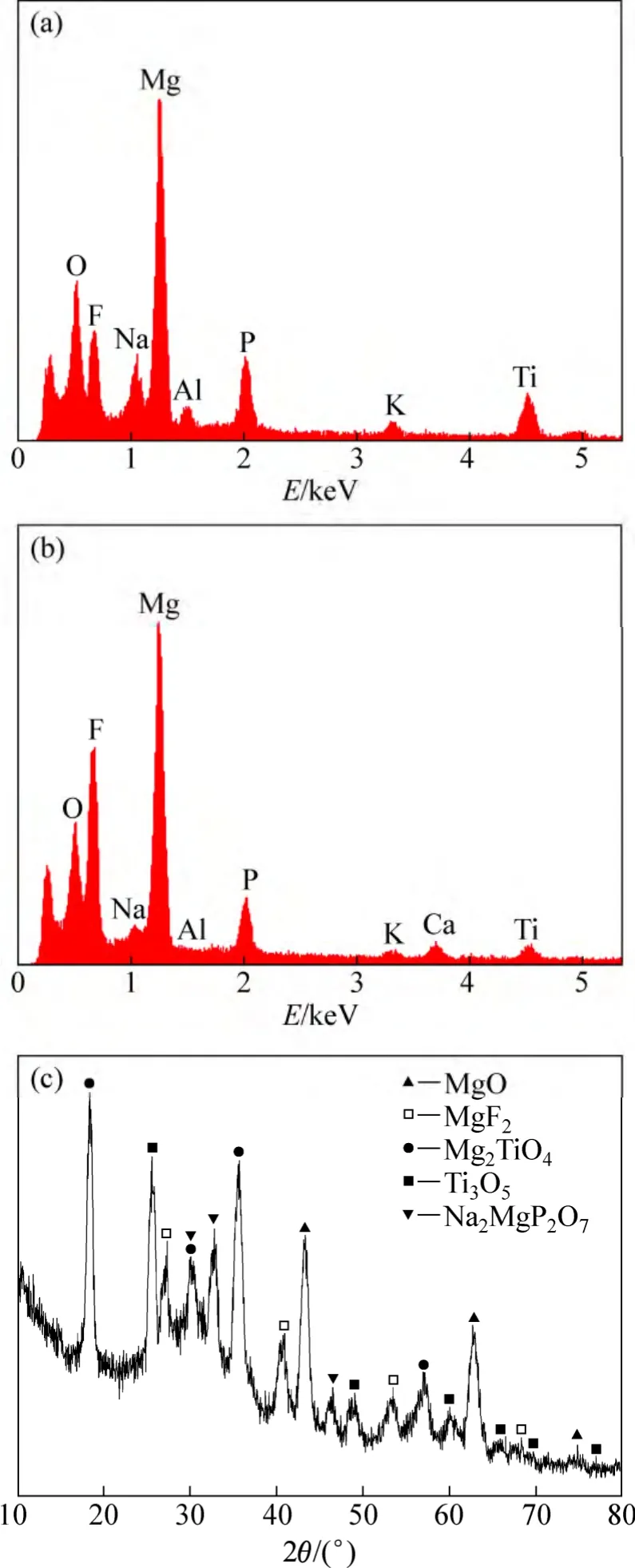

图9 最佳工艺条件下MAO膜的EDX和XRD分析结果Fig.9 EDX and XRD analysis results of MAO films under optimum process conditions: (a) EDX spectrum at position A in Fig.8(a); (b) EDX spectrum at position B in Fig.8(a); (c) XRD pattern

新型氟钛酸盐体系微弧氧化膜的化学成分采用EDX和XRD进行分析。从图9(a)中的EDX能谱可以得出,膜层主要元素有镁、氧、氟、钛、铝、磷和钠。膜层中氧和镁的含量较高,可能一部分镁来源于氧化膜,另一部分镁来源于镁基体。此外,膜层中还含有一定量的钛元素。从图9(b)封孔处的化学成分可知,元素种类基本不变,但是氟元素含量有明显提高,钛元素含量有所降低,说明封孔物质主要为含氟的化合物。从图9(c)中XRD谱可知,新工艺条件下的微弧氧化膜主要成分有 MgO、MgF2、Mg2TiO4、Ti3O5以及Na2MgP2O7。结合 EDX能谱分析,封孔物质主要以MgF2的形式存在。

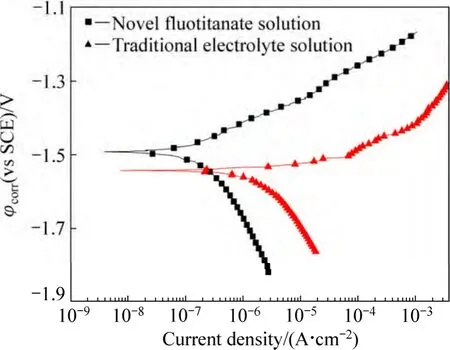

采用极化曲线对新型氟钛酸盐氧化膜与传统氧化膜的耐蚀性进行研究,结果见图10。由图10可知,两者的极化曲线有明显的差别,新型氟钛酸盐氧化膜的自腐蚀电流密度与传统氧化膜的相比降低了一个数量级,自腐蚀电位明显提高。在相同电位下,新型氧化膜的阳极和阴极反应速率较小,说明新工艺条件下的微弧氧化膜层对基体有更好的保护性。

图10 新型氟钛酸盐电解液体系与传统电解液体系 MAO膜在3.5% NaCl溶液中的极化曲线Fig.10 Polarization curves of MAO films prepared by novel fluotitanate and traditional electrolyte solutions in 3.5% NaCl solution

3 结论

1) 恒流氧化过程,随着电流密度的增加,MAO膜微孔数量增多,原位封孔效果下降。当电流密度为3 A/dm2,恒流处理至420 V后,随着恒压处理时间的延长,膜层表面放电击穿导致的裂纹逐渐加深,耐蚀性能有所下降。频率和占空比对膜层耐蚀性能影响较小。

2) 新型氟钛酸盐电解液体系的最佳电参数如下:电流密度3 A/dm2、恒流氧化至420 V且无需恒压处理、频率800 Hz、正占空比30%。

3) 最佳工艺下获得的微弧氧化膜化学成分为Mg2TiO4、MgO、MgF2、Ti3O5和Na2MgP2O7,封孔物质成分主要为MgF2。在该工艺条件下,膜层的原位封闭效果最佳,孔隙率较小,自腐蚀电流密度比传统氧化膜降低一个数量级以上,耐蚀性明显优于传统氧化膜的。

[1]WANG Y K, SHENG L, XIONG R Z, LI B S.Effects of additive electrolyte on characteristics of ceramic coatings formed by microarc oxidation[J].Surface Engineering, 1999, 15(2):109-111.

[2]XIN S G, JIANG Z H, WU X H, SUN S T, ZHAO L C.The analysis of growth characteristic of alumina coatings by micro-plasma oxidation[J].Rare Metal Materials and Engineering, 2004, 33(6): 651-654.

[3]WANG Y Q, WANG X J, GONG W X, WU K, WANG F H.Effect of SiC particles on microarc oxidation process of magnesium matrix composites[J].Applied Surface Science, 2013,283: 906-913.

[4]张勇强, 郭世柏, 张荣发, 张淑芳, 姚灵菊, 谢辛玲.含钙电解质对Mg-1.0Ca 合金微弧氧化膜性能的影响[J].中国有色金属学报, 2013, 23(4): 1028-1033.ZHANG Yong-qiang, GUO Shi-bo, ZHANG Rong-fa, ZHANG Shu-fang, YAO Ling-ju, XIE Xin-ling. Effects of calcium-containing electrolytes on property of anodic coatings obtained by microarc oxidation on Mg-1.0Ca alloys[J].The Chinese Journal of Nonferrous Metals, 2013, 23(4): 1028-1033.

[5]谭成文, 郭冠伟, 王潇屹, 王富耻, 才鸿年.AZ31镁合金表面液相渗铝的工艺与性能[J].中国有色金属学报, 2007, 17(7):1053-1057.TAN Cheng-wen, GUO Guan-wei, WANG Xiao-yi, WANG Fu-chi, CAI Hong-nian.Processes and properties of liquid aluminized coating on AZ31 magnesium alloy[J].The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1053-1057.

[6]王文礼, 陈 宏, 王快社.AZ91D压铸镁合金微弧氧化膜层腐蚀行为机理分[J].铸造技术, 2010, 31(9): 1201-1204.WANG Wen-li, CHEN Hong, WANG Kuai-she.Corrosion mechanism of the micro-arc oxidation films of AZ91D magnesium alloy[J].Foundry Technology, 2010, 31(9):1201-1204.

[7]李玲玲.AZ91、AZ31和AM60镁合金微弧氧化工艺及膜层性能的研究[D].长沙: 湖南大学, 1998: 1-77.LI Ling-ling.A study on a micro-arc oxidation process for AZ91,AZ31and AM60 magnesium alloys and the properties of the micro-arc oxidized films[D].Changsha: Hunan University, 1998:1-77.

[8]SRINIVASAN P B, LIANG J, BLAWERT C, STORMER M,DIETZEL W.Effect of current density on the microstructure and corrosion behavior of plasma electrolytic oxidation treated AM50 magnesium alloy[J].Applied Surface Science, 2009, 255:4212-4218.

[9]CHEN J, WANG Z X, LU S.Effects of electric parameters on microstructure and properties of MAO coating fabricated on ZK60 Mg alloy in dual electrolyte[J].Rare Metals, 2012, 31(2):173-177.

[10]宋影伟, 单大勇, 韩恩厚.一种实现镁合金表面微弧氧化膜原位封孔的溶液及制备微弧氧化膜的方法:中国,201310223968.6[P].2013-06-04.SONG Ying-wei, SHAN Da-yong, HAN En-hou.An in-situ sealing pores solution and preparation method of micro-arc oxidation film on magnesium alloy: China, 201310223968.6[P].2013-06-04.

[11]SONG Y W, DONG K H, SHAN D Y, HAN E H.Investigation of a novel self-sealing pore micro-arc oxidation film on AM60 magnesium alloy[J].Journal of Magnesium and Alloys, 2013,1(1): 82-87.

[12]刘 妍.AZ91D镁合金微弧氧化工艺及成膜行为研究[D].杭州:浙江大学, 2012: 1-122.LIU Yan.Study on the microarc oxidation process and film formation behavior of AZ91D magnesium alloy[D].Hangzhou:Zhejiang University, 2012: 1-122.

[13]蒋百灵, 张先锋, 朱 静.铝合金镁合金微弧氧化陶瓷层的形成机理及性能[J].西安理工大学学报, 2003, 19(4): 297-304.JIANG Bai-ling, ZHANG Xian-feng, ZHU Jing.Growth mechanisms and properties on micro-arc oxidation ceramic coatings of aluminum and magnesium alloys[J].Journal of Xi’an University of Technology, 2003, 19(4): 297-304.

[14]王燕华.镁合金微弧氧化膜的形成过程及腐蚀行为研究[D].青岛:中国科学院海洋研究所, 2005: 1-113.WANG Yan-hua.Studies on the growth process and corrosion behavior of micro-arc oxidation coatings on magnesium alloy[D].Qingdao: Institute of Oceanology, Chinese Academy of Sciences,2005: 1-113.

[15]FAN X Z, WANG Y, ZOU B L.Preparation and corrosion resistance of MAO/Ni-P composite coating on Mg alloy[J].Applied Surface Science, 2013, 277(4): 272-280.

[16]刘 峰.镁合金表面新型微弧氧化涂层制备及性能表征研究[D].沈阳:中国科学院金属研究所, 2012: 1-141.LIU Feng.Preparation and properties of novel plasma electrolytic oxidation coatings on magnesium alloys[D].Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2012: 1-141.

[17]PARFENOV E V, YEROKHIN A L, MATTHEWS A.Frequency response studies for the plasma electrolytic oxidation process[J].Surface and Coatings Technology, 2007, 201(21): 861-867.

[18]HAN X G, ZHU F.Electrochemical corrosion behavior of modified MAO film on magnesium alloy AZ31 irradiated by high intensity pulsed ion beam[J].Surface & Coatings Technology, 2013, 228(5): 164-170.